大型流态化焙烧炉改进研究和生产实践

黄忠民,刘卫平,肖康,王浩宇

(1 湖南有色金属控股集团有限公司,湖南 长沙 410015;2 株洲冶炼集团股份有限公司,湖南 株洲 412007)

1 引言

在湿法炼锌中,常采用锌精矿流态化焙烧、浸出、净化、电解等工艺工程,流态化焙烧炉分为三种类型:(1)带前室的道尔型直形炉;(2)道尔(Dorr)型湿法加料直形炉;(3)鲁奇(Lurgi)扩大型炉[1]。锌精矿流态化焙烧就是利用具有一定气流速度的空气自下而上通过炉内矿层,使固体颗粒被吹动,相互分离而呈悬浮(沸腾)状态,达到固体颗粒(锌精矿)与气体氧化剂(空气)的充分接触,在焙烧时尽可能地将锌精矿中的硫化物氧化为氧化物及生成少量可溶的硫酸盐,以满足浸出对焙烧矿的成分、粒度的要求及补偿系统中一部分硫酸的损失,同时得到二氧化硫浓度较高的烟气用来生产硫酸。与道尔型炉相比,鲁奇(Lurgi)扩大型炉具有结构相对简单、易于实现过程的自动化、床能力大、产品质量好等优势,是焙烧炉的发展方向[2][3]。

2 152m2锌精矿流态化焙烧炉基本情况

2.1 主要参数的确定

流态化焙烧炉的主要技术参数包括炉床面积、流化床层高度、空气分布板的结构、炉膛的有效高度等[4]。锌精矿流态化焙烧炉参数参照其他鲁奇型流态化焙烧炉的结构尺寸、锌精矿处理量、原料成份、原料粒度、焙砂与烟尘质量等要求,进行系统测算后确定。

2.2 基本情况

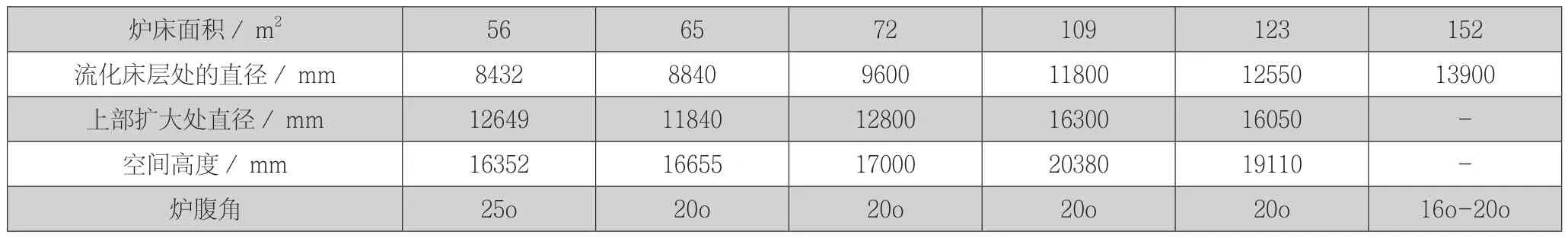

152m2锌精矿流态化焙烧炉是在109m2锌精矿流态化焙烧炉和123m2硫铁矿焙烧炉的基础上改进优化设计而成的(表1为不同工厂的鲁奇型流态化焙烧炉的主要尺寸),通过受力模拟并采取诸多受力点的安全保障措施,确保焙烧炉系统更加稳定、安全运行。152m2锌精矿流态化焙烧炉系统是目前锌冶炼领域规格最大的焙烧炉窑,设计炉床面积152m2,炉床直径13.9m,单台炉年处理精矿(干基)能达到300-340kt[5]。

表1 不同工厂的鲁奇型流态化焙烧炉的主要尺寸

3 152m2锌精矿流态化焙烧炉改进研究

3.1 大型流态化焙烧炉理论研究

本项目152m2流态化焙烧炉是目前世界上最大的单体流态化锌冶炼焙烧炉,采用高温氧化焙烧、脱硫的生产工艺,单台炉能够配套湿法锌冶炼能力为150-170kt/a,设计处理锌精矿300-340kt/a[5]。相比42m2、109 m2流态化焙烧炉,152m2流态化焙烧炉的炉床面积和炉身尺寸都大大提高,以往的操作经验很难直接移植到新炉子上来,这给焙烧过程的操作技术控制和工艺管理带来更大的挑战。为避免152m2流态化焙烧炉在运行过程中出现沸腾层温度、压力不均匀、炉料烧结、床层沉积等事故的发生,同时也为探索大型流态化焙烧炉的操作管理提供经验,投产之前对热平衡和布风均匀性进行了研究。

3.1.1 大型流态化焙烧炉热平衡研究

锌精矿流态化焙烧炉的物料、能量平衡研究。研究流态化焙烧炉的热平衡,可以了解焙烧炉物料分布和能量分布。尤其是当炉子的某些操作参数(投料量、鼓风量、精矿含水率等)或环境因素(环境温度、湿度等)发生变化时,为维持焙烧炉的稳定运行,以往需要依靠经验丰富的技术人员来调整生产,大型流态化焙烧炉则需要进一步智能化和标准化,通过对流态化焙烧炉进行变工况的热平衡研究,建立起操作参数与炉况之间的关联。而智能化设计,能够让普通技术人员更好的进行现场操作。

前期主要研究内容包括:(1)根据锌精矿成分、产能等数据,对不同运行状态下锌精矿焙烧炉的物料与能量平衡进行计算,提供指导生产的基础数据;(2)制定锌精矿焙烧炉的热工综合测试方案,对运行的锌精矿焙烧炉进行热工综合测试,分析运行时间对埋管传热性能的影响;(3)根据锌精矿流态化焙烧炉的结构参数以及设计运行参数,对流态化焙烧炉的冷态流场进行数值仿真,掌握气流分布情况;(4)根据锌精矿焙烧炉的结构尺寸、工作条件与操作参数等,建立锌精矿焙烧炉的物理模型并进行网格划分,构建描述锌精矿流态化焙烧过程的数学模型;(5)对锌精矿焙烧炉内流态化焙烧过程进行仿真模拟研究,分析炉内气体流场、温度场及颗粒的沸腾状况等信息的分布特征与规律;(6)模拟研究锌精矿颗粒粒径分布对焙烧炉内的温度、速度、浓度等参数的影响规律,提出操作参数的优化方案。如图1就是我们所做研究的等效换热系数随鼓风量与流态化层温度的变化。

图1 等效换热系数随鼓风量与沸腾层温度的变化

3.1.2 大型流态化焙烧炉布风均匀性改进研究

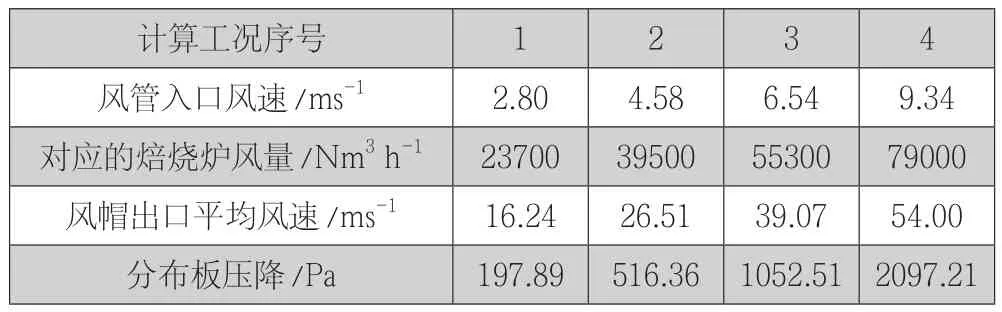

由于152m2流态化焙烧炉炉床面积增大、风帽数目增多,这就要求从风帽喷出的气体速度和风箱内部压力分布均匀,才可以为颗粒流态化创造良好的初始条件。通过锌精矿流态化焙烧炉冷态布风均匀性的数值仿真,布风板风帽排布方式及炉体尺寸对流化过程影响的数值仿真,探究不同的风帽排布方式及炉体尺寸结构对于流化过程的影响,气体分布板的设计应使进入床层的气体分布均匀,创造良好的初始流态化条件,具体考虑下列条件:有一定的孔眼喷出速度,使物料颗粒特别是使大颗粒受到激发湍动起来;具有一定的阻力,以减少流态化层各处的料层阻力的波动;此外还应不漏料、不堵塞、耐摩擦、耐冲击、耐腐蚀、不变形;结构简单,便于加工、制作、安装和检修。参照表2、表3,152m2流态化焙烧炉设计采用的单孔直流式风帽、合金钢制作、风帽密度100个/m2、中心距100mm、排布方式为正方形排列,布风板设计15034个直流式风帽,气体以一定的速度从风帽孔眼喷出,带动炉床上的颗粒进行流化[6][7]。

表2 焙烧炉风帽的几种主要形式

表3 不同入口风速下分布板压降的计算值

3.2 改进实施

结合理论研究的结果和多年生产积累的数据,为确保流态化焙烧炉一次开炉成功,针对152m2锌精矿流态化焙烧炉实际生产中暴露的问题,在锌精矿流态化焙烧炉建设中和投产时进行了改进优化,主要内容如下:

3.2.1 优化砌筑方案

砌筑的方案选择对以后锌精矿流态化焙烧炉是否能正常运行至关重要,目标是解决流态化焙烧炉密封性问题,确保不漏风不跑风[8]。主要针对炉墙四周与分布板密封方式、分布板安装方式、炉气出口浇筑方式、炉床浇筑进行优化,改变原来的设计方案,重点解决焙烧炉的密封性问题。在施工过程中,对最为关键的焙烧炉墙体砌筑和炉床浇筑实行24h跟踪监理,严格按照确定的施工方案执行,出现异常时及时调整。

(1)焙烧炉供风、布风系统:静态模拟风箱气流分布和箱体压力测算,采用3个进风口小角度切入方式供风,风帽设计采用直筒式顺排方式,实现入炉风压分布均匀。

(2)炉床设计安装:解决炉床变形、不平整、漏风等问题,改进分布板满焊的施工方式,并适当填充物密封。

(3)炉床与炉墙密封:解决炉墙四周漏风,作业效率低,保温性能差等问题,密封采用砖体+浇筑组合替代砖体方式,解决同类型焙烧炉流态化床层不能长周期稳定的问题。

(4)炉体、炉顶设计优化:解决原有沸腾炉炉体串风、漏风腐蚀、炉体大型化后安全性问题,在垂直段和扩大端一定距离采用设置隔断,合理选择扩大比、圈梁设计、炉顶整体浇筑等,实现停留时间的延长和烟尘率降低,优化烟尘和烟气成分指标。

(5)炉气出口与锅炉连接、烟气入口方式:解决系统从冷态到热态情况下炉体与锅炉位移变化带来的问题,同时考虑连接处的密封带来的环保问题。烟气水平进入锅炉,空间加大有利于烟尘沉降分离,减少清理难度,提高原料适应能力。

3.2.2 优化烘炉方案

组织技术力量对烘炉方案进行全面评估,并根据以往的经验,已多点、匀火、慢烤为原则,制定烘炉方案,延迟低温烤炉时间,制定严密的升温曲线,在烤炉过程中严格执行,将炉体、炉床应力裂纹控制在最小范围。

3.2.3 优化关键工艺控制参数

152m2锌精矿流态化焙烧炉在兄弟企业使用时存在风量、压力等关键参数波动大的现象,项目实施单位通过投产初期的摸索,确定了鼓风机各风门的最佳同步操作模式,从根本上解决了鼓风量、鼓风压波动大,鼓风量计量虚假的难题。

合适的风料比是锌精矿流态化焙烧炉长周期稳定运行及产出优质产品的关键。项目实施单位根据以往的经验并结合理论计算,为152m2锌精矿流态化焙烧炉制定1600-1800m3/t的风料比。

根据项目实施单位以往的经验增设了原设计没有的标温,使152m2锌精矿流态化焙烧炉有了操作标准和依据,产品质量得到保证。

3.2.4 优化操作机制

根据项目实施单位以往的经验,建立岗位、班组、工序、厂部四级预警操作机制,实时监控焙烧炉各项参数变化,使锌精矿流态化焙烧炉的出现的异常状况有发现、有分析、有处理、有归纳总结、有改进推广。

此外,对供料、排料系统、安全环保系统进行了数十项改进,确保了锌精矿流态化焙烧炉运行的稳定。

4 152m2锌精矿流态化焙烧炉运行实践

4.1 运行实践情况

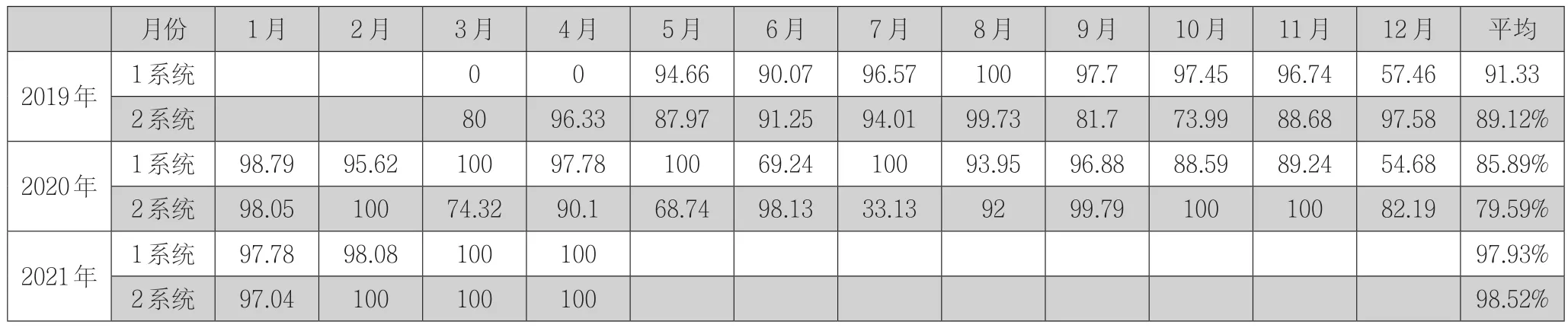

本项目1#、2#锌精矿流态化焙烧炉投产后,实现了一次性投产成功,产能达到并超过了设计值。投产至今未因锌精矿流态化焙烧炉本体原因造成停炉,作业率:2019年1#焙烧炉平均达到91.3%,其中8月份作业率达到100%;2#焙烧炉平均达到89.12%,其中8月份作业率达到99.73%。烟尘不溶硫1#炉0.41%,2#炉0.5%;焙砂可溶锌率1#炉91.94%,2#炉92.05%;床能力1#炉6.19t/m2.d、2#炉6.49t/m2.d。2020年基本上达到了设计目标,2021年1-4月超过了设计指标。具体数据见表4、表5。

表4 152m2锌精矿流态化焙烧炉产量完成表

表5 152m2锌精矿流态化焙烧炉焙烧炉作业率情况

两台焙烧炉从2019年至2021年处理量逐步增加,由1932t/d逐步上涨至2096t/d,达到1824t/d的设计目标。2019年度焙烧炉共处理锌精矿约465054t,因投产时间及前期项目改造等原因,焙烧炉作业效率偏低,该年度未完成初设目标。2020年随着生产优化,全年处理锌精矿589518万吨(干量),完成公司目标,系统在2020年基本实现了稳定运行。2021年度以来,焙烧炉系统实现高效稳定运行,1-4月处理量完成2096t/d,已经超过设计目标。

4.2 改进后的效果

通过改进后,152m2锌精矿流态化焙烧炉系统运行取得以下效果[5]:

(1)系统运行稳定,运行率高,作业率可达98%以上;

(2)热稳定性好,床能力高,能够达7-8t/m2.d;

(3)智能化水平高,操作人员精减,较109m2锌精矿流态化焙烧炉系统减员30%以上;

(4)系统密闭生产,环境友好;

(5)适应能力强,能够处理含锌、硫、铅等成分波动范围较大的锌精矿;

(6)综合利用水平高,热能的回收利用水平高,锌的回收率达99.9%以上。

5 小结

通过一系列的技术改进和生产控制优化,系统自动化程度高、原料适应性强、运行稳定高效,并且实现环境友好。锌精矿流态化焙烧炉实现了顺利投产,并在投产当年基本实现了达产目标,焙烧炉的处理能力和产品质量均达到了预期目标。