设计工艺一体化平台在军工电机制造业的应用

朱宝湘 谢建章

DOI:10.19850/j.cnki.2096-4706.2021.09.028

摘 要:对军工电机制造业进行调查之后,发现其存在研发管理流程较混乱,信息传递时效性较差,设计工艺手段效率较低下等问题,因此提出了基于产品全生命周期管理的设计工艺一体化平台。结合军工电机制造企业自身业务和管理模式,制定出规范化、标准化的工作流程,设计出图文档、知识库、工艺过程等管理模块,实现研发数据实时共享和业务数据的安全传递,整体缩短产品研制周期,从而提升该类型企业的核心竞争力。

关键词:电机制造业;项目管理;设计工艺一体化;工作流程

中图分类号:TP391 文献标识码:A 文章编号:2096-4706(2021)09-0107-05

Application of Design Process Integration Platform in Military Motor Manufacturing Industry

ZHU Baoxiang,XIE Jianzhang

(Hunan Xiangdian Power Co.,Ltd.,Xiangtan 411101,China)

Abstract:After investigating of the military motor manufacturing industry,it is found there are some problems in it,such as chaotic R & D management process,poor timeliness of information transmission and low efficiency of design process means. Therefore,an design process integration platform based on product full life cycle management is proposed. Combined with the business and management mode of military motor manufacturing enterprises,formulate standardized and standardized workflow,design management modules such as drawing documents,knowledge base and technical process,realize real-time sharing of R & D data and safe transmission of business data,and shorten the product development cycle as a whole,so as to improve the core competitiveness of this type of enterprise.

Keywords:motor manufacturing industry;project management;design process integration;workflow

0 引 言

面對高质量保成功、高效率谋发展,高效率推动制造强国、质量强国建设的新要求,面对任务突增、研制与批产叠加,如何实现研制和批产过程的快速性,质量管理的有效性,成为军工制造业迫切需要解决的问题。

人与人面对面交流的信息传递方式,图、卡以及技术文件通过纸质版本送至各个部门、生产车间,版本混乱,保密性和时效性差,这种传统的管理与研发手段已无法满足多品种、小批量、边设计、边生产、边试验的短周期军工制造业发展模式。PLM[1,2](产品全生命周期)正是在这种背景下被提出的,PLM系统主要面向制造业,以产品为管理核心,以数据、过程和资源为管理信息的三要素。一方面,PLM集成了CAD、CAM、SolidEdge等专业软件,打通了各工具软件之间的数据流,使企业设计制造实现一体化;另一方面,PLM实现企业信息的全面共享和无缝传递,使设计数据得到继承和重用,提高了设计人的工作效率,缩短产品研制周期。

1 研究现状

通过对不同军工制造业的研发手段和管理模式进行调查发现,目前普遍存在以下几个问题:

(1)过程管理混乱。设计虽然实现了工具电子化,但任务下达、审批等数据的传递仍然是以纸质为主要载体,技术员除了设计外,对阶段性技术文档的编制并不熟悉,编制出的文档混乱,无关联性,无法追溯,经常出现被动工作的局面。

(2)信息孤岛。设计过程中产生的经验证的方案、成果难以共享,宝贵的数据基本上处于封闭状态,不能形成一个知识库,多头数据源,对工作的结果和项目进度影响很大。

(3)设计和工艺数据壁垒。设计员完成CAD二维图纸或SolidEdge三维图纸设计,更改了纸质版本图纸,未同步更新电子版图纸,工艺设计未能协同开展。

2 设计工艺一体化平台应用

以本企业为例,在产品研发过程中,运用Teamcenter 11.2软件搭建以PLM(本文特指Teamcenter系统)为基础的设计工艺一体化平台,实现面向三维模型的业务过程管理和数据管理,固化产品研制过程中的业务流程,统一标准件、通用件、工装编码规则,建立共享资源库,将SolidEdge三维设计软件和平台集成,运用设计工艺一体化平台,打通设计工艺之间壁垒,实现三维产品数据的传递的一致性和结工艺结构化管理。

2.1 定制科研产品开发流程

首先,对目前已有产品研制管理流程进行梳理,按阶段、步骤、任务进行结构化划分,并参照自身的工作要求和模式,定义各阶段任务的具体职责,建立的标准的科研开发项目流程,如图1所示,在技术员创建项目、计划、任务后,直接调用设计工艺一体化平台中已有的规范模板编制相应的技术文件,并根据所属阶段进行分类归档,方便技术员的使用和查阅。

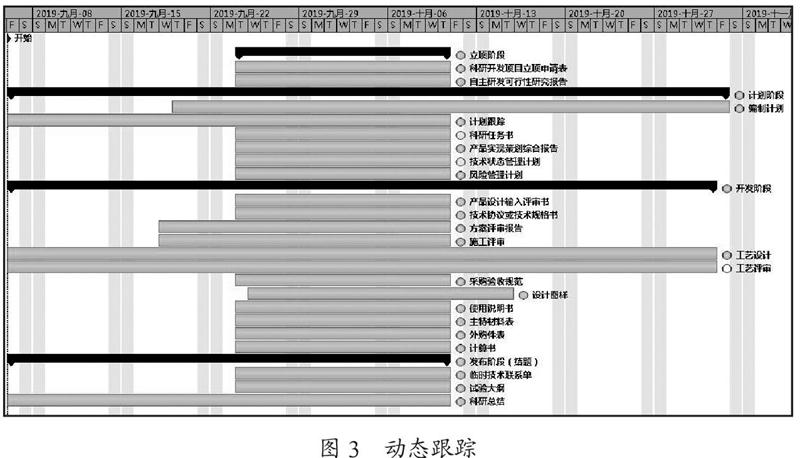

在军工电机制造业中,产品有严格的交付节点,为保证生产进度,就要求科研项目负责人在项目开始时就要做好策划工作,识别风险。在设计工艺一体化平台上,项目负责人在项目初期快速搭建项目,再以项目计划为核心,组织完成项目执行过程的所有信息,以任务驱动管理,并对项目的过程状态监控和任务的动态追踪,如图2、图3所示。

最后,对所有项目的相同阶段采取统一评审,以任务驱动评审点,按项目流程活动定义文件交付物,对文件交付物进行齐套性检查,如图4所示。对项目中的问题和风险进行闭环管理,并将问题和风险分类使之形成企业的知识积累和沉淀,实现企业对项目的全过程管控。

2.2 建立企业共享数据库

在设计工艺一体化平台上,根据本企业工作模式,建立属于本企业独有的共享数据库,如图5所示,并对产品研制过程中的图文档进行结构化管理。以产品结构树为核心,每个树节点下关联相关的技术文档,通过定制查询功能,可按工号、文件名称、项目、发布人等需求,实现技术文档的快速查询,提高设计员的工作效率。

2.2.1 密级管理

梳理出图文档等级,并依据企业的权限要求对数据(图纸、项目文档、工艺数据等)和用戶密级进行匹配设计,不同等级文档定义对应不同工作审批流程,对文档的创建、审批、发布进行规范管理。

2.2.2 版本管理

在设计工艺一体化平台上,对零部件变更管理采取大、小版本两级版本管理机制,在工艺存栈之前使用小版本(A01,A02,…)进行升版,在工艺存栈之后使用大版本(A,B,…)进行升版,历史版本系统自动保存。当一个对象签出修改时,对象在系统内部被锁住,其他用户仅能对其进行拷贝等非修改性操作,实现电子库数据的可控。

2.3 建立设计工艺资源库

前期,产品开发过程中没有电子元器件、标准件、通用件等多个资源库,未能对产品研发设计形成有力支撑,尤其是标准件、外购件、材料没有统一的物料编码管理,设计以及采购、生产依据材料名称和材料规格信息区分不能保证其唯一性。在工艺设计过程中工装库、设备库,标准工艺模板、工序、工艺术语等工艺设计资源离散管理,未形成企业统一资源库,也难于有效支撑高效的工艺设计。

后续,在保证编码唯一性原则的前提下,采用原有的编码体系,按照本企业研发产品特点,对标准件、外购件、材料进行分类管理,如图6所示,定义各类数据对象的编码规则,定义固定码段、分类码段等,按照编码规则,创建各类对象时,在设计工艺一体化平台上自动生成准确、唯一的物料编码,保证数据源头的唯一性。同时,定义物料申请入库流程,经标准管理员,物料管理员层层把关,确保入库的物料规范有效。

通过建立如图7所示的工装库,统一管理各类工装,实现工装资源信息重用、共用。通过建立工艺模板库、工序库、工艺术语库、典型工艺模板库,实现典型工艺的重用和借用。最终实现企业资源库管理的标准化和规范化,为研发设计和工艺设计提供支撑,提高研发设计和工艺设计效率。

2.4 建立三维模型数据库

项目负责人通过总装结构分解给项目团队中各专业工程师,通过自顶向下的设计模式组织产品设计,设计工程师通过Solid Edge软件的集成,在Teamcenter[3,4]中快速建立三维产品模型数据,并实现系统可视化预览,如图8所示。以产品结构为主,技术快速统计,通过文件目录、图样目录、交付清单、主要与特殊材料表、产品质量特性重要分级表、工件明细表、外购件表、标准件明细表统计,快速完成产品资料交付。

以产品为核心组织和管理数据,利用图形化的方式对产品结构进行浏览和编辑,通过产品结构树,对产品结构进行编辑、比较、查询、版本管理、多视图管理等,提高设计效率,降低错误率。

Teamcenter[5]实现三维产品数据信息的集成和传递,工艺部门可以直接继承设计三维数据成果,产品工艺负责人以产品总装为主进行工艺任务编制和工艺任务分工,工艺工程师接收工艺任务并根据任务分工,创建工艺规程,如图9所示。工艺工程师可对零组件进行结构化的工艺设计,为工艺规程添加工序、工步、工艺资源,材料定额人员按产品结构对材料定额统计并输出统计材料定额明细表、材料定额汇总表。工艺信息编辑完成后,可依据工艺文件模板输出工艺卡片、合成整本工艺资料。以工艺数据为中心关联物料的工艺卡片、工艺文件、工艺路线、工序、工艺参数、工艺验证等,这些信息同样保存在设计工艺一体化平台上,系统的管理、应用和追溯。

2.5 实现产品数据的一致性

通过与统一认证系统、编码系统、质量大数据平台、ERP系统集成构建本企业独有的信息化环境,统一零部件分类、物料分类、技术文档分类和编码管理,产品数据从设计自动流转工艺,再自动传递到生产系统,从源头保证了数据一致性,同时解决数据断层问题,降低信息在各个部门传递的出错率,为后续企业车间智能制造系统的实施,实现精益生产奠定了良好的基础。

3 应用效果分析

通过设计工艺一体化平台的实际应用,消除企业信息孤岛,使得企业业务过程再造,从本质上提升企业反应速度:

(1)集成现有各种分散的信息,实现三维数据的共享和可追溯,产品数据的准确性和一致性得到保证,解决了数据私有化问题,同时,为后续员工培养提供了数据支持。

(2)项目计划管理流程固化,实现多级项目计划编制,项目计划下发,项目计划跟踪,项目计划完成情况报表,以交付物驱动的项目计划自动更新,解决了传统纸质文件通知、定期汇报的低效问题。

(3)突破原有查找资料需翻阅大量纸质文件的困难,实现技术资料的细粒度管理,所有文件均能关联到上传人、项目、所属阶段等多维度属性,方便后期检索查找。

(4)优化和固化关键的协同业务流程,支持和管理关键图纸以及BOM的校审流程,管理产品变更流程,解决原有权责不清晰的漏洞。

(5)零部件标准化和通用化,减少企业物料种类,降低库存,数据的共享和重用可有效提高设计效率,改进设计质量。

4 结 论

本文结合企业PLM系统实施项目,建立了适用于军工电机制造业的设计工艺一体化平台,通过项目管理、产品BOM管理、文档管理等功能,实现基于协同平台的设计、工艺以及制造一体化的协同高效运行模式和管控流程。设计工艺一体化平台的应用,有效提高了军工电机制造的产品设计知识的共享和复用率,进而提升设计人员设计能力、设计效率,为军工电机制造业未来的研发能力、协同效率和快速反应能力的进一步提升创造了有利条件。

参考文献:

[1] 杨昕霖.浅谈PLM产品生命周期管理在制造业企业中的应用 [J].中国新通信,2020,22(1):232.

[2] 党应聪,陈劲杰.基于Teamcenter的PLM系统软件在制造业中应用的研究 [J].软件工程,2018,21(8):7-9.

[3] 胡鑫.基于产品生命周期管理的协同研发平台 [J].机械制造,2020,58(5):11-13+34.

[4] 李利民,丁卫刚,毕晋燕.基于Teamcenter的电机PDM平台建设 [J].现代工业经济和信息化,2019,9(3):58-60.

[5] 刘蕊.基于TeamCenter的协同设计技术研究 [J].机电工程技术,2019,48(10):159-161.

作者简介:朱宝湘(1984-),女,汉族,河南南阳人,工程师,硕士研究生,研究方向:企业信息化技术。

收稿日期:2021-04-14