低共熔溶剂中电沉积制备Ni/TiO2复合镀层的性能研究

刘胜贵,纪仁杰,金 辉,张 凡,李朝将,白 淳,马 超

( 1. 北京理工大学机械与车辆工程学院,北京 100081;2. 中国石油大学(华东)机电工程学院,山东青岛 266580;3. 首都航天机械有限公司,北京 100076 )

金属基复合镀层由于其优异的性能而受到广泛关注,通过加入不同的固体颗粒如SiO2、TiO2、SiC等,可以有侧重地提高镀层耐磨性、耐腐蚀性和自润滑性等机械性能[1-6]。 目前使用电沉积方法制备复合镀层通常以水作为溶剂,但是水基电解液在电沉积过程中不可避免地会逸出氢气,损害镀层的机械性能, 因此, 新型离子液体和低共熔溶剂(deep eutectic solvent,DES) 等非水基电解液溶剂被广泛研究。 低共熔溶剂是一种室温离子液体,通过以一定摩尔比混合氢键供体和氢键受体而得到,形成的混合物的熔点远低于任一种单独组分,目前被认为是一种可持续且易于生物降解的绿色电解液[7-8]。 氯化胆碱-乙二醇是常用的低共熔溶剂,其毒性低,对空气和湿气稳定且可生物降解,另外它具有宽的电势窗口、相对较高的电导率及低成本、低水敏感性等优点,适合作为金属电沉积的电解液溶剂[9]。

低共熔溶剂作为电解液可用于一系列金属镀层的电沉积,如Ni、Cr、Fe,甚至包括水中无法沉积的Zn、Al 等。Abbott 等[10]研究表明,通过选择低共熔溶剂组分如氯化胆碱-乙二醇或氯化胆碱-尿素并添加络合剂, 可以简单地改变Ni 镀层的形貌和组成; 低共熔溶剂液体产生的Ni 沉积物形态为纳米晶体,具有较好的表面粗糙度,而水溶液(瓦特液)则产生了微晶的沉积物[11]。Gu 等[12-13]研究表明,在室温下从典型的胆碱氯化物-乙二醇基低共熔溶剂中,以氯化镍为主盐电沉积得到了平均晶粒大小约6 nm 的纳米晶Ni 膜,而在约90 ℃下能获得有超疏水表面的花状Ni 膜。 因此,低共熔溶剂是电沉积制备可控微观结构和性能金属镀层的良好介质。

本文在水溶液和低共熔溶剂中沉积了Ni/TiO2复合镀层,分析对比了不同镀层的硬度及结合力等机械性能。 借助电化学方法,拟合分析了能够反映腐蚀过程特征参数的腐蚀电路,计算得到了不同镀层的腐蚀电流和腐蚀电位。

1 试验部分

1.1 电解液和镀层的制备

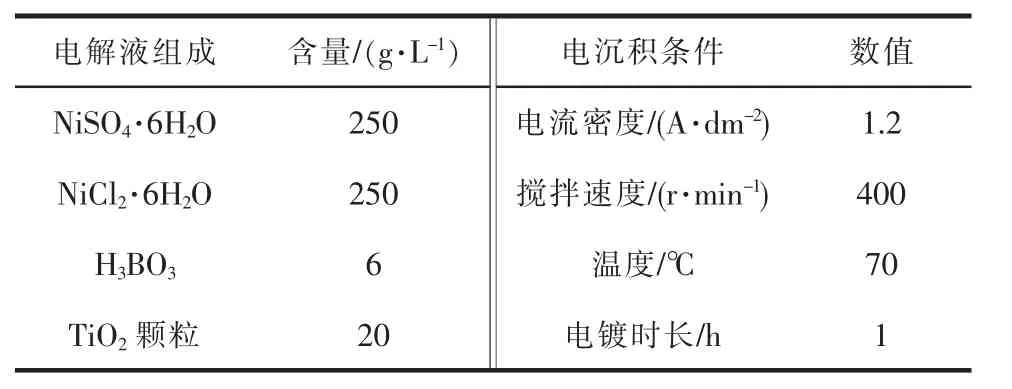

氯化胆碱[HOC2H4(CH3)Cl](ChCl,99.9%)和乙二醇[C2H6O2](EG,99.9%)以摩尔比1∶2 配制成低共熔溶剂,将溶液在70 ℃下连续搅拌,直至形成均质的无色液体。 表1 是电解液组成与电沉积条件,将250 g/L 的NiSO4·6H2O 添加到70 ℃的低共熔溶剂中电磁搅拌直至完全溶解, 之后加入24 g/L 的NiCl2·6H2O 搅拌至完全溶解,最后加入6 g/L、纯度为98%的硼酸和20 g/L、平均粒径为30 nm 的TiO2颗粒得到DES 基复合电解液。复合电解液电磁搅拌2 h 以上并超声振动1 h 保证惰性颗粒能很好地分散在电解液中。 作为对照,以水为溶剂添加表1 所示的成分配制水基复合电解液,不添加TiO2颗粒配制为水基电解液。

表1 复合电沉积时的电解液成分和参数

复合镀层在两电极体系下制备,使用低碳钢(3 cm×3 cm)作为阴极,Ni 板(99.9%,10 cm×10 cm)作为阳极。 水浴加热保证电解液维持在69~71 ℃,在1.2 A/dm2电沉积1 h。 在水基电解液、水基复合电解液和DES 基复合电解液中分别沉积得到纯Ni镀层、 水基Ni/TiO2镀层和DES 基Ni/TiO2镀层。

1.2 复合镀层的性能表征

Ni/TiO2复合镀层的表面形貌通过光学显微镜和场发射扫描电子显微镜观测。 维氏硬度通过数显显微硬度计在100 g 的载荷下加载15 s 检测镀层。镀层的结合力通过自动划痕仪检测,动态加载0.3~30 N 的载荷,加载速度均为30 N/min,划痕长度为3 mm。 电化学阻抗谱使用CHI 760E 工作站在三电极体系下及质量分数为3.5%的NaCl 溶液中测得,测试参数为开电位下施加频率范围10 mHz~30 kHz的正弦波,振幅的误差控制在±10 mV,三种沉积的镀层依次作为工作电极,15 mm×15 mm 的Pt 片和饱和甘汞电极(SCE)分别作为对电极和参比电极。

2 结果与讨论

2.1 镀层硬度

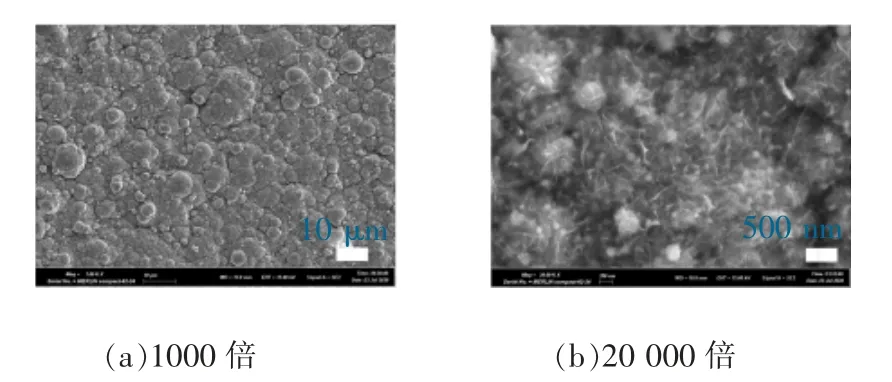

图1 是低共熔溶剂中沉积Ni/TiO2复合镀层的SEM 表面形貌,其呈现出颗粒状的结构,对镀层表面放大20 000 倍后可看到片状的微观结构。

图1 在低共熔溶剂中沉积的Ni/TiO2 复合镀层的SEM 图片

图2 是通过显微硬度计得到的不同镀层的维氏硬度数据,测试力为100 g,加载时间为15 s,其中纯Ni 镀层的平均硬度为328.5HV, 水基Ni/TiO2复合镀层的平均硬度为367.4HV,而DES 基Ni/TiO2复合镀层的平均硬度为509.7HV。 可以总结, 含有TiO2颗粒的复合镀层均具有较高的维氏硬度,而低共熔溶剂中沉积得到的Ni/TiO2复合镀层的硬度远高于水溶液中沉积的,显然镀层中硬质颗粒的增加会增加镀层的硬度。 DES 基Ni/TiO2复合镀层相比于前两种情况具有更高的维氏硬度,这与其形成的纳米微晶有关[14];而且,TiO2颗粒在低共熔溶剂中不易聚集和沉降,能够保持较好的分散性[15],这使得嵌入镀层的TiO2颗粒更加均匀。

图2 纯Ni 镀层、水基Ni/TiO2 镀层及DES 基Ni/TiO2 镀层的维氏硬度

2.2 划痕与结合力

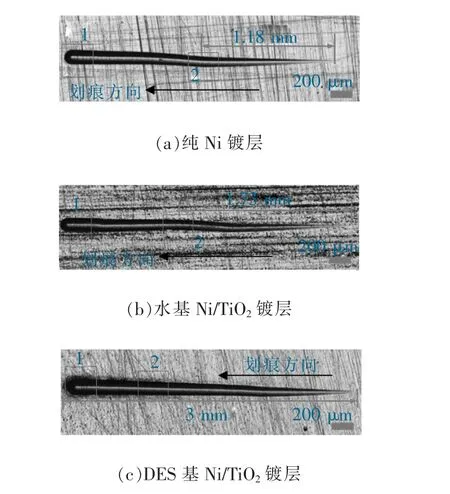

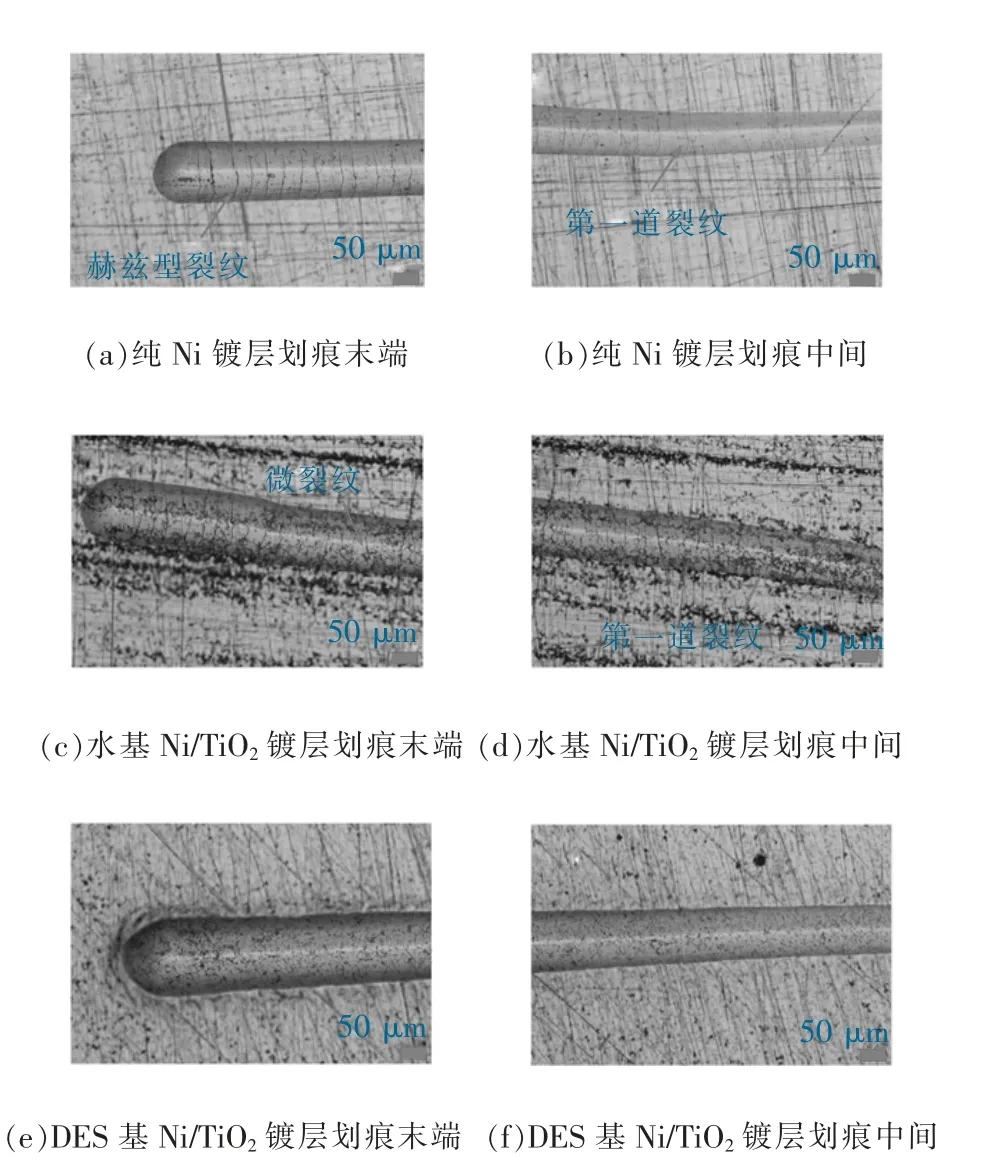

图3 是在光学显微镜下观测到的纯Ni 镀层、水基Ni/TiO2复合镀层及DES 基Ni/TiO2复合镀层的划痕对比。 将图3 所示的区域1、2 进行细节放大得到图4,从中可看到裂纹基本垂直于磨损轨迹,类似于赫兹型裂纹。

图3 光学显微镜下三种镀层的划痕图

在纯Ni 镀层中的裂纹基本为赫兹型裂纹,而在水基Ni/TiO2复合镀层中还出现了大量微裂纹,结合第一道裂纹在图3 中出现的位置和施加载荷的速率, 可推算出第一道裂纹出现时施加的载荷。经测算,纯Ni 镀层在1.18 mm 处出现第一道裂纹,施加的载荷为11.8 N; 水基Ni/TiO2复合镀层在1.73 mm 处出现裂纹, 施加的载荷为17.3 N; 而在DES 基Ni/TiO2复合镀层中载荷施加到30 N 也未出现裂纹。 此外,细看图4e、图4f,与其他两种条件相比, 低共熔溶剂基Ni/TiO2复合镀层的划痕路径中未出现线性或径向裂纹, 这说明低共熔溶剂基Ni/TiO2复合镀层与基体之间形成了更有效的结合。

图4 三种镀层在上图(1)、(2)处的划痕放大图

2.3 镀层的耐蚀性

图5 是纯Ni 镀层、 水基Ni/TiO2复合镀层及DES 基Ni/TiO2复合镀层在质量分数为3.5%的NaCl 溶液中的开路电位-时间曲线。 从图5a 可看到,开路电位在刚开始时逐渐下降,之后均保持在稳定的电位;与纯Ni 镀层的-0.62 V(vs.SCE)相比,水基Ni/TiO2复合镀层与DES 基Ni/TiO2复合镀层的稳定电位分别为-0.54 V 和-0.51 V。

图5 三种镀层在NaCl 溶液中的开路电位-时间曲线

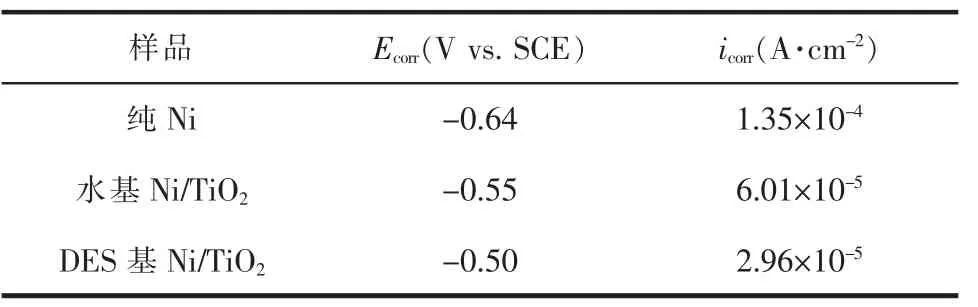

图6 是三种镀层在质量分数为3.5%的NaCl 溶液中的动电位极化曲线,通过计算得到镀层的腐蚀电位(Ecorr)和腐蚀电流(icorr),相关结果列于表2。 可见相比于纯Ni 镀层, 含有TiO2颗粒的镀层的腐蚀电位更高且腐蚀电流更小, 这意味着Ni/TiO2复合镀层的耐腐蚀性远高于纯Ni 镀层。 这是由于TiO2颗粒被嵌入Ni 基体中, 能填充镀层中的间隙和缝隙,因此惰性的TiO2颗粒对缺陷处腐蚀的发生和后续发展起到了物理屏障的作用;另外,相比于水基Ni/TiO2复合镀层,DES 基Ni/TiO2复合镀层具有更正的腐蚀电位和更小的腐蚀电流,是由于低共熔溶剂中沉积的Ni 镀层具有更小的纳米微晶导致[16]。

表2 从NaCl 溶液中测得的动电位极化曲线的拟合结果

图6 三种镀层在NaCl 溶液中的动电位极化曲线

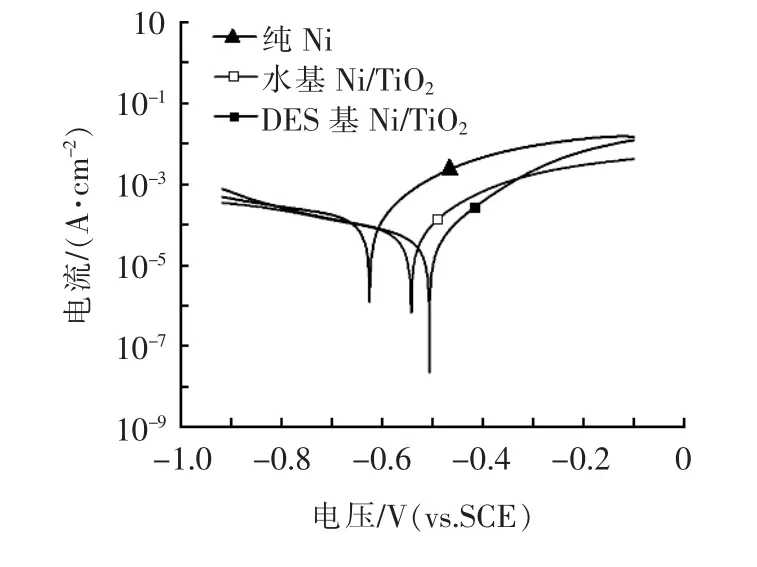

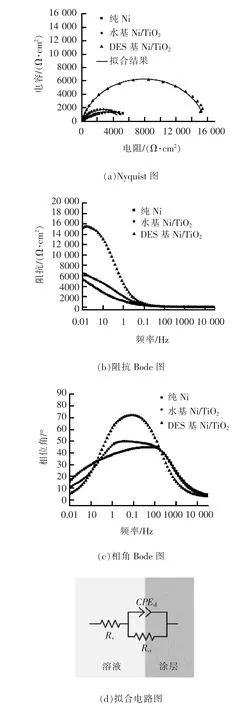

图7 是纯Ni、 水基Ni/TiO2复合镀层及低共熔溶剂基Ni/TiO2复合镀层在质量分数为3.5%的NaCl 溶液中测得的交流阻抗谱图,包括相应的奈奎斯特图和伯德图。 可见,低共熔溶剂基Ni/TiO2复合镀层的电容环相比于其他两者具有更大的半径,表明相比于水基的纯Ni 镀层和Ni/TiO2复合镀层,DES 基Ni/TiO2复合镀层具有更好的抗腐蚀性能。从纯Ni 镀层和Ni/TiO2复合镀层的对比也可看出,TiO2颗粒有助于提升镀层的抗腐蚀性能。 图7b 展示出当频率趋向于0 时, 低共熔溶剂基Ni/TiO2复合镀层的阻抗的模|Z|远高于纯Ni 镀层和水基Ni/TiO2复合镀层。

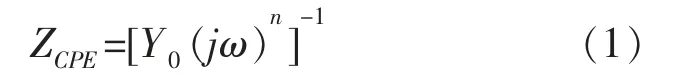

另外,从图7a 可看到,所有镀层均表现出单电容环,表明镀层的腐蚀具有类似特征,即具有仅单时间常数的单一腐蚀性质。 从图7d 使用单时间常数的等效电路对腐蚀过程的拟合可见,由于总电位是界面电位和电解液欧姆降之和,所以电解液阻抗(Rs)与界面电阻串联;而在界面处,总电流是法拉第电流和通过双电层的充电电流之和,所以界面阻抗是双电层电容(CPEdl)和电荷转移电阻(Rct)的并联构成。 在等效电路中使用恒相位元器件会使得拟合的结果更加精确,其阻抗为:

图7 三种镀层的电化学阻抗谱测试及拟合电路图

式中:Y0和n 是频率无关的参数;CPEdl及其指数n定义了双层电容(Cdl),n 的取值在-1~1 范围内。 当n=1 时,CPE 是理想的电容器;当n=-1 时,CPE 是理想的电感器;当n=0 时,CPE 是电阻器。

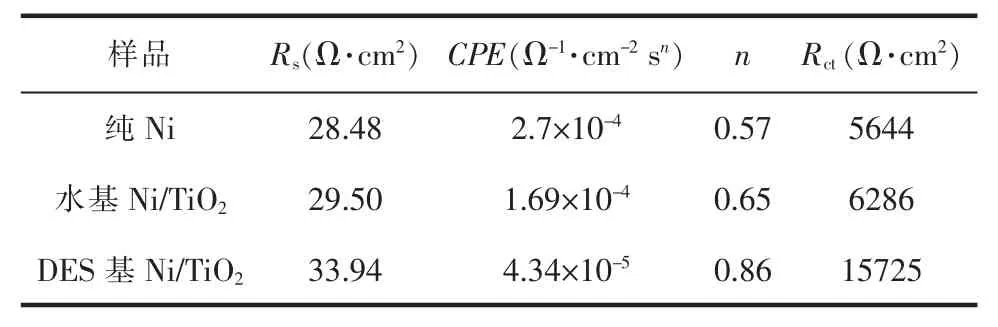

等效电路图揭示了Ni 及其复合镀层在腐蚀过程中的特性,拟合的结果见表3。 可见,低共熔溶剂基Ni/TiO2复合镀层的电荷转移电阻远高于水基的纯Ni 和Ni/TiO2复合镀层, 反映出从低共熔溶剂基电解液沉积的Ni 镀层在抗腐蚀性方面的提升。 而且, 水基纯Ni 和Ni/TiO2复合镀层的n 值更偏向于电阻特性, 而低共熔溶剂基Ni/TiO2复合镀层更倾向于电容特性。 相对于水基沉积的Ni 层,低共熔溶剂基电解液沉积Ni 层的CPE 值急剧降低, 降低幅度超过一个数量级, 表明低共熔溶剂基Ni/TiO2复合镀层的钝化膜更难以被渗透和破坏。

表3 在NaCl 溶液中测得的EIS 曲线的拟合结果

3 结论

本文以氯化胆碱-乙二醇低共熔溶剂为电解液溶剂, 通过电沉积制备低共熔溶剂基Ni/TiO2复合镀层,将其与以水为电解液溶剂制备的镀层进行硬度、结合力和耐腐蚀性的对比,得到以下结论:

(1)低共熔溶剂基Ni/TiO2复合镀层的维氏硬度可达509.7HV,远高于同样条件下沉积的水基Ni/TiO2复合镀层的367.4HV。

(2)相比于水基镀层,低共熔溶剂基Ni/TiO2复合镀层能更好地与基体结合。

(3)低共熔溶剂基Ni/TiO2复合镀层的阻抗谱电容环相比于水基镀层具有更大的半径,且其具有更小的腐蚀电流和更大的电荷转移电阻,这些结果均表明低共熔溶剂中沉积的Ni/TiO2复合镀层具有较好的抗腐蚀性能。