混装电路板焊接工艺技术

张力文

摘要:在对混装电路板进行焊接的过程中,良好的工艺技术是确保其焊接质量与后期应用效果的关键。基于此,本文就对混装电路板焊接过程中的工艺技术进行分析,包括焊接前的准备工作、焊接方法的合理选择、焊接工艺的设计以及具体焊接规程,以此来确保混装电路板的应用效果。

Abstract: In the process of welding mixed circuit board, good process technology is the key to ensure its welding quality and later application effect. Based on this, this paper analyzes the process technology in the welding process of mixed circuit board, including the preparation before welding, the reasonable selection of welding methods, the design of welding process and specific welding procedures, so as to ensure the application effect of mixed circuit board.

关键词:混装电路板;焊接工艺;焊接方法;焊接规程

Key words: mixed circuit board;welding process;welding method;welding procedure

中图分类号:TG441 文獻标识码:A 文章编号:1674-957X(2021)21-0107-02

0 引言

在当今,电子产品正朝着小体积、轻质量以及多功能的方向发展。而在这样的情况下,混装电路板的焊接技术也开始越来越受到社会所关注。因此,在对混装电路板进行焊接的过程中,相关单位和技术人员一定要加强其工艺技术的研究,用合理的技术措施来保障焊接质量。这样才可以确保混装电路板的应用效果,满足其实际应用需求,促进混装电路板在机械工程领域中的良好应用与发展。

1 电路板和内燃机与船舶结构之间的关系

在内燃机形式的船舶机械设备应用过程中,电路板主要可以对内燃机的喷油时间、喷油量以及点火时间进行控制,以此来实现内燃机运行效果的良好保障。而在整体船舶结构中,电路板可以为发电机进行开关量启动信号的发送,以此来实现发电机的遥控启动。相比较传统形式的船舶配电柜而言,电路板的应用可有效解决船舶上的空间不足以及船舶行进中左右摇摆带来的应用问题。由此可见,在船舶结构中,小型、轻量且应用效果很好的电路板具有更好的应用优势。

2 混装电路板焊接之前的准备工作

本次所要研究的是某混装形式的伺服控制电路板,该电路板属于一种非常典型的单面混装形式电路板,其中的元件总个数是208个,分63种,在这些元件中,有20种42个为插装元件;有43种166个为贴装元件,其封装类型有三种,分别是QFB、SOP以及CHIP。该混装电路板上没有湿敏元件和热敏元件,只进行了2个散热片的设置。因为该混装电路板中的所有元件对于防静电方面都没有特殊要求,所以在焊接之前的准备中,无需特殊进行元件防静电方面的考虑。在对本次所研究的混装电路板进行焊接的过程中,其主要的焊接工艺设计依据包括该混装电路板的设计图纸、相关的制造规范和验收规范、相关技术标准、生产纲领以及生产厂家的实际生产条件等[1]。

3 混装电路板焊接方法的合理选择

首先是手工焊接,其主要的优点是具有较强的工艺适应性,生产组织十分灵活,加之焊接成本比较低,在单件或者是小批量焊接生产中十分适用。其主要缺点是焊点的质量是由工人技术决定,并不具有良好的一致性,且该方法无法进行BGA元件、QFP高密度元件和0603以下CHIP元件的焊接。

其次是波峰焊接,其主要的优点是具有较高的焊点质量和较好的一致性,在大批量的生产过程中,其效率和质量都可以得到有效保障,且应用成本也比较合理。其主要缺点是小批量焊接成本高,经济性差;不能进行QFP高密度元件以及BGA元件的焊接;如果PCB的设计不够合理,便很容易出现“阴影”效应[2]。

最后是回流焊接,其主要的优点是具有很高的焊点质量与良好的一致性;在大批量生产的过程中,可实现效率与质量的良好保障,且能够合理降低成本;对于所有的SMT元件,都可以通过该技术进行焊接加工。其主要缺点是小批量生产中的成本高,经济性差;不能对耐热性能不佳的元件进行焊接。

因为本次需要焊接的混装电路板正处在试制阶段,其生产模式属于单件小批量形式,且期间很可能出现设计变更的情况,加之电路板上并未设置无法通过手工进行焊接的元件,所以综合各个方面的因素考虑,最终决定在试制阶段通过手工焊接的方式来进行该混装电路板的焊接。而在产品完成了定型之后,便可通过波峰焊接或者是回流焊接方法来进行大批量的生产。

4 混装电路板焊接工艺设计分析

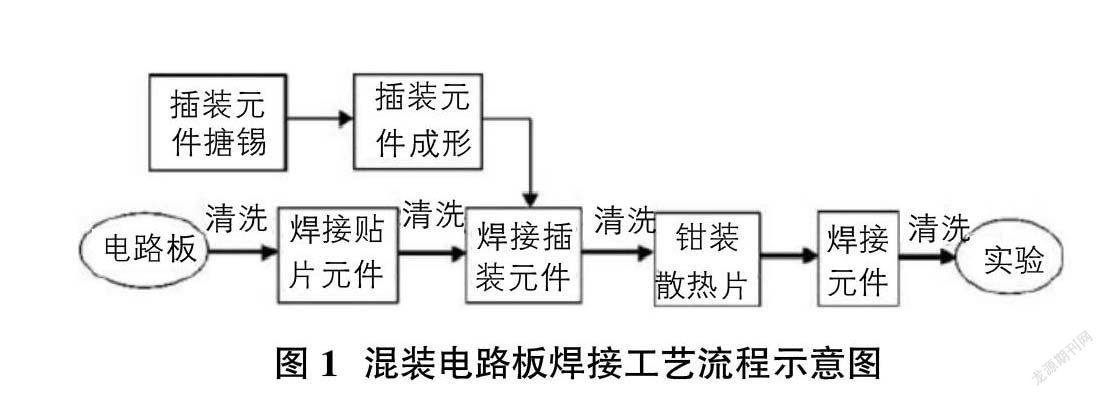

在对本次所研究的混装电路板进行焊接的过程中,通过各个方面实际需求的综合考虑,最终确定了焊接工艺流程(如图1)。

4.1 插装元件搪锡处理

在具体焊接过程中,对于插装元件,需做好搪锡处理,但是在引线的根部通常应留出2mm以内的长度不进行搪锡处理。在对少量元件进行搪锡处理的过程中,可借助于电烙铁来进行,并将搪锡温度控制在300℃及以内。具体搪锡方法应根据《电子元件搪锡工艺技术要求》QJ3267-2006中的相关规定来确定。

4.2 插装元件成形工艺 在对插装元件进行成形的过程中,应借助于专用工艺装置或者是专用工具来进行,这样便可让元器件所受的应力影响得以有效降低。具体成形中,应注意保持元器件本体不产生破裂,同时也应确保其密封的完整性,避免密封开裂或破损情况发生,也应注意避免引线损伤或出现刻痕。成形过程中,元器件自身或者是元器件熔接点与弯曲起点之间的距离最少应控制在引线直径的二倍,且应保持在0.75mm及以上,并根据《航天电子电气产品安装通用技术要求》QJ165A-95中的相关规定来进行操作[3]。

4.3 混装电路板焊接工艺

4.3.1 焊接材料的合理选择 在通过手工焊接方法进行混装电路板的焊接过程中,通常需要选择丝状的焊料,且焊丝直径需要和焊点大小做到良好匹配。对于树脂芯焊剂,通常可选择纯树脂基钎剂(R)或者是中等活性树脂基钎剂(RMA)。本次焊接中,选择的是通过Sn63Pb37型焊料所制造的R型单芯树脂丝状焊料,其直径是1mm。

4.3.2 焊接之前的预热处理 在正式焊接之前需要做好预热处理,通过这样的方式,便可让丝状焊料内的树脂基钎剂充分发挥出自身活性,防止PCB在焊锡中通过时对其湿润性以及焊点形成所造成的不利影响。同时,合理的预热处理也可以让PCB可以在焊接之前就具有一定的温度,避免焊接过程中因热冲击过大所导致的翘曲变形问题。在对插装元件进行焊接的過程中,应通过烙铁头先对焊盘进行预热处理,然后将适量的焊料加载烙铁头与焊盘之间的结合部位,使其将整个焊盘覆盖住,让形成的焊锡轮廓线为凹形。

4.3.3 焊接温度的合理控制 在混装电路板的焊接中,焊接温度将会对其焊接质量产生重要的影响作用。如果焊接温度太低,焊料便会出现湿润性以及扩展率降低的现象,元器件或者是焊盘的焊接端并不能够充分湿润,进而出现虚焊、桥接以及拉尖等的各种焊接缺陷。如果焊接温度太高,焊盘、元器件引脚和焊料都会加快氧化,这样便很容易出现虚焊问题。基于此,在具体的焊接过程中,技术人员一定要对其焊接温度加以合理控制。在本次焊接中,应用的是具有精密控温性能的烙铁。通过各方面因素的综合考虑,最终确定将焊接温度控制在280-300℃之间,将焊接时间控制在3s及以内。对于存在缺陷的焊点,允许进行返工,但是一个焊点总体返工次数应控制在3次及以内。在对贴片元件进行焊接的过程中,需要在焊盘、烙铁头以及元件电极之间加焊料。具体焊接中,烙铁头的移动速度需要根据实际焊接时间来进行确定,电极上的焊料覆盖高度应达到元件上焊料高度的1/2-3/4之间[4]。对于烙铁头的表面温度,需保持在260±10℃,且应将焊接时间控制在2s及以内。如果不能够在规定的时间内完成焊接,则需要在焊点冷却之后再进行复焊,但是复焊次数应控制在2次及以下。

5 混装电路板的焊接工艺规程分析

5.1 做好焊接前的准备

在对混装电路板进行焊接之前,技术人员应做好以下几个方面的准备工作:第一,应该对需要焊接的产品具体结构、焊接中的具体技术要求以及相关的注意事项做到全面详细的了解。第二,应严格按照焊接工艺中的相关规定对需要的工具以及辅助工具进行准备。第三,应按照相关的工艺规程,在元件库中对所需的元器件和辅料等进行准确、全面的领取,确保所有元器件和辅料的配套效果。第四,应主要做好电路板的清洗,其清洗工作一定要在专用的清洗间里完成,并严格按照清洗间中的相关规定来进行清洗操作。

5.2 做好混装电路板的安装和焊接

焊接过程中,应严格按照具体的工艺规程,在指定位置上安装好元器件,然后对其进行焊接。在安装和焊接的过程中,技术人员一定要对工艺规程中的具体要求予以全面执行,这样才可以有效确保混装电路板的焊接质量。基于此,在对其工艺规程进行设计的过程中,应尽量多应用一些示意图,这样便可对各个元器件的具体安装位置及其焊接位置更加简洁明了地展示给技术人员,尽最大限度避免歧义问题产生,确保每一个元器件安装位置及其焊接位置的准确无误。另外,在通过电烙铁进行焊接的过程中,也应该严格遵循相关规定,对焊接温度和焊接时间加以良好控制,为确保焊接效果,可通过温度测量仪来进行焊接温度的调整与校准。

5.3 做好焊接检验

在完成了每一步的焊接施工之后,不仅需要技术人员自主进行焊接质量的检验,同时也应该与其他的技术人员做好互检。检验过程中,如果发现有焊点与实际焊接要求不符,需要及时做好补焊处理。在通过技术人员自检以及不同技术人员之间互相检验并确定合格之后才可以进入到下一个工作步骤。而在混装电路板的所有焊接工作完成并经过自检与互检之后,应及时进行专检。通过这样的方式,便可有效确保混装电路板的焊接质量。

6 结束语

综上所述,在混装电路板的生产和制造过程中,相关企业和技术人员一定要全面了解混装电路板的实际情况,根据其实际的焊接与应用需求准备好齐全的材料和设备,选取合理的焊接技术,并对焊接工艺与技术参数加以良好控制。这样才可以有效确保混装电路板的焊接效果,使其在机械工程领域中实现自身优势的充分发挥。

参考文献:

[1]徐宗煌,徐剑莆,李世龙,林慧雅.回焊炉电路板焊接炉温曲线优化模型[J].沈阳大学学报(自然科学版),2021(03):279-286.

[2]孟小净,张东生,王玮,万岍,张苗苗,杨瑞.浅谈军用PCB电路板的焊接工艺流程[J].电子制作,2021(09):69-71.

[3]王海超,施海健,丁颖洁,马力.基于数值模拟的印制电路板低透锡率焊盘焊接温度分析[J].宇航材料工艺,2020(04):30-34.

[4]阮波.某型号译码器电路板回流焊接工艺优化[J].科技风,2018(28):83-84.