缓冲材料及结构对战斗部装药防护效果影响

李东伟,谭正军,郝 宇,曾令清,汪 衡

(1.重庆红宇精密工业集团有限公司,重庆 402760;2.南京理工大学 机械工程学院,南京 210094)

1 引言

战斗部在撞击靶板瞬间,会在撞击界面产生压缩波向弹体及内部装药传播,同时,由于靶板滞止作用,战斗部装药承受巨大的惯性冲击载荷作用。在前驱应力波及惯性冲击冲击载荷复合作用下,炸药装药的内部将会产生裂纹、破碎等损伤,在后续侵彻过程中,将可能导致装药“早炸”[1-4]。因此,在装药危险部位填充缓冲材料,降低炸药装药所受到的冲击应力,提高装药安全性,具有重要意义。

缓冲材料按其工作机理分为结构缓冲(如多孔金属等)和柔性缓冲(如橡胶等)2种[5]。多孔材料压缩性较大,在侵彻过程中易发生大变形,导致装药颗粒之间剧烈的摩擦,降低炸药安定性,因此侵彻战斗部缓冲材料不宜采用空间结构缓冲材料[6]。董永香等[7]研究了应力波在多层介质中的传播与衰减。张丁山等[8]基于应力波理论,研究了侵彻战斗部撞击靶标过程中应力波传播过程,建立了应力波传播数学计算模型。李媛媛等[9]在弹体前端填充缓冲层,采用AUTODYN对不同种类、厚度缓冲材料的缓冲特性进行了数值模拟。Zhu等[10]采用AUTODYN计算了侵彻时压力通过缓冲材料传入装药的情况,指导缓冲材料设计。黄荣和石啸海等采用LS-DYNA计算了不同缓冲材料战斗部内部装药的应力响应[11-12]。许志峰等[13]采用大型落锤模拟加载系统研究了缓冲装置对炸药装药抗过载安全性的影响。

综上所述,目前针对战斗部装药防护研究工作主要集中于单一缓冲材料方面,缓冲结构形式对装药防护效果影响研究鲜有报道。本文采用有限元计算软件LS-DYNA,开展典型柔性材料种类、厚度、结构等因素对战斗部装药防护效果影响研究,为侵彻战斗部装药设计提供参考。

2 计算模型

战斗部侵彻钢靶数值计算模型由战斗部壳体、炸药装药、防护材料和靶板组成。战斗部尺寸为φ76 mm×306 mm,弹头CRH为1.2,壳体厚度为0.8 cm。靶板为φ760 mm×8 mm的钢板,靶板倾角70°。战斗部以600 m/s速度斜侵彻靶板,考虑到几何模型力学对称性,建立战斗部侵彻靶板1/2计算模型简图如图1。弹体与靶板之间采用面-面侵蚀接触。所有单元均为8节点solid164实体单元,计算模型采用Lagrange算法,单位为cm-g-μs。

1-projectile;2-charge;3-cushion material;4-target

战斗部壳体采用超高强度合金钢,炸药装药为DMCX(DNAN/HMX/Al/助剂)炸药。靶板采用船用钢板。战斗部壳体、炸药和靶板均力学本构采用Johnson-Cook模型。Johnson-Cook模型表达式如下[14]:

(1)

战斗部壳体和靶板状态方程均采用Grüneisen模型。Grüneisen模型描述压缩材料表达式为:

(2)

描述膨胀材料表达式为:

p=ρ0C2μ+(γ0+aμ)

(3)

式中,C为体积声速;μ=ρ/ρ0-1;γ0为Grüneisen常数;α为γ0的一阶体积修正。

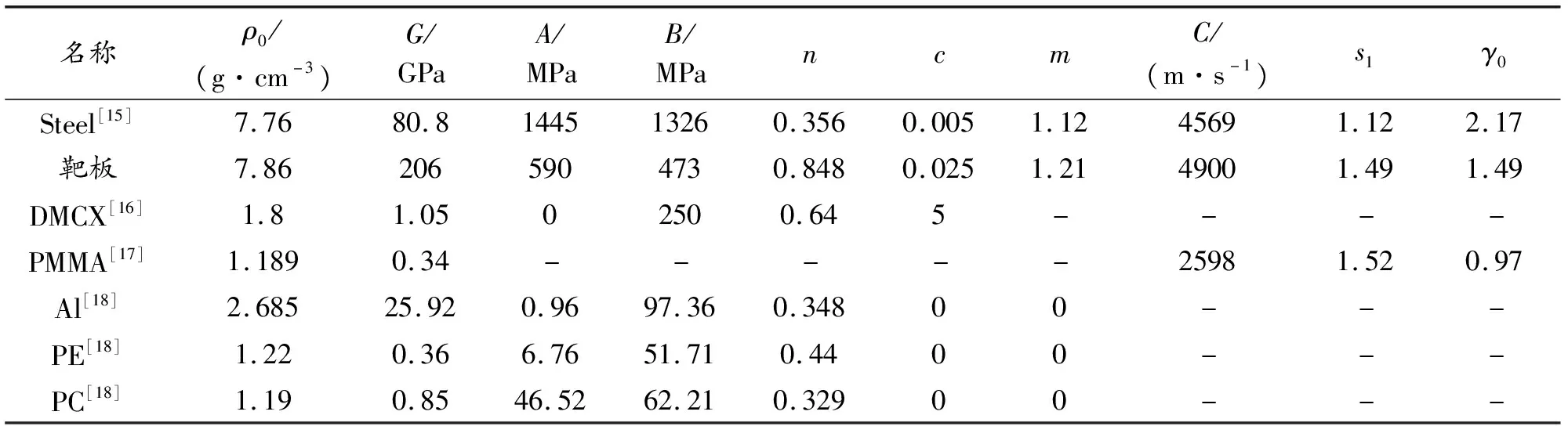

缓冲材料退火纯铝(Al)、聚乙烯(PE)、聚碳酸酯(PC)采用Johnson-Cook本构模型。有机玻璃采用流体弹塑性本构模型和Grüneisen状态方程。各部件模型参数见表1。

表1 材料本构模型参数

3 计算结果与讨论

3.1 战斗部装药动力学响应分析

采用有限元计算软件ANSYS/LS-DYNA,计算得到了战斗部以600 m/s的速度斜侵彻钢板动力学响应情况。

利用Matlab软件对战斗部运动学计算结果进行处理,得到战斗部壳体及装药速度、加速度曲线如图2。

图2 战斗部侵彻钢靶过程壳体和装药速度、加速度曲线

在研究斜侵彻过程战斗部速度降时,我们关注的是战斗部相对于靶板垂直运动情况,而平行于靶板的运动属于无效运动,图2所示速度的方向为垂直于靶板。

由图2可以看到,战斗部撞击靶板初始阶段,由于靶板的阻力作用,战斗部减加速度剧增,速度骤减;当战斗部头部穿出靶板时刻(t1=29 μs)阻力减小,减加速度减小,直到头部完全穿出靶板(t2=140 μs)时阻力减至最低,加速度出现拐点,并开始正向增加,速度开始增大。由于惯性作用,战斗部装药与壳体存在速度差,t3=244 μs时刻之前,战斗部壳体速度大于装药速度,装药尾部受到压缩,t3=244 μs时刻之后,战斗部壳体速度小于装药速度,装药向前撞击壳体分离,产生惯性冲击载荷。之后,装药在壳体内部做往复运动,直到战斗部装药与壳体以相同的速度向前运动。

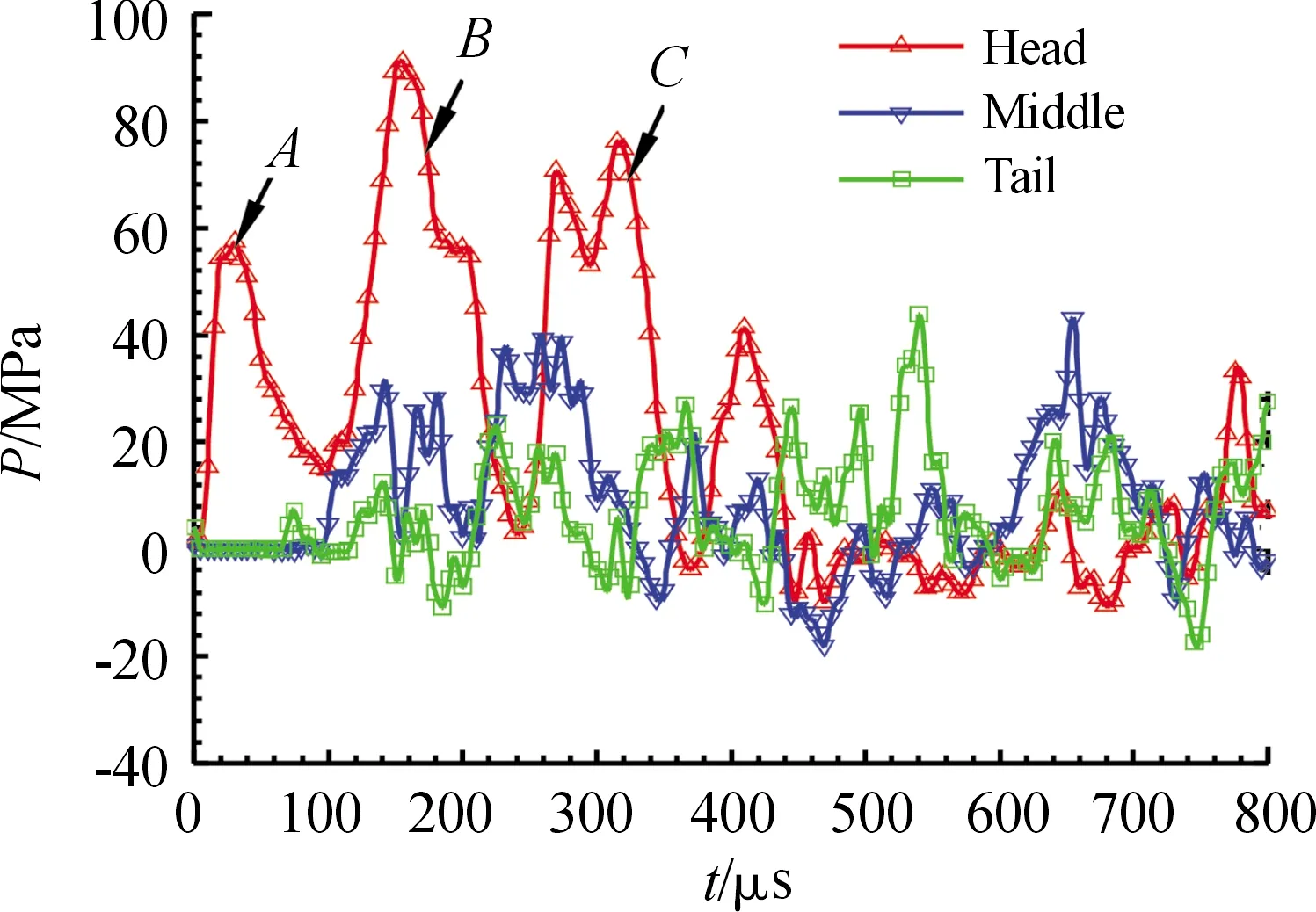

利用Matlab软件对装药头部、中部和尾部位置(如图3所示)应力响应计算结果进行处理,得到战斗部装药静水压力曲线如图4所示。

1#-head gauge;2#-central gauge;3#-tail gauge

图4 战斗部侵彻钢靶过程装药静水压力曲线

由图4可以看到:战斗部头部装药受力最大,中部次之,尾部最小,装药头部是危险部位,需要重点防护;同时,装药尾部应力在侵彻后期增加,这是由于装药尾部相对于壳体向后运动,撞击壳体尾部导致的。

结合图2和装药头部应力时间曲线,图4中A峰为高速撞击产生的前驱冲击波,B峰和C峰为惯性冲击波。前驱冲击波峰值小,惯性冲击波峰值大,因此,侵彻过程中装药点火可能是由于惯性冲击载荷导致的。

图5为典型时刻战斗部VMS应力等值面图。

图5 战斗部侵彻靶板不同时刻VMS应力等值面图

由图5可以看到,装药头部应力在战斗部穿靶过程处于较高水平。

3.2 材料类型对防护效果影响

由前述分析得到,装药头部是危险部位,需要重点防护。防护材料需选用具有良好塑性的热塑性材料。退火纯铝(Al)、尼龙(PA)、聚四氟乙烯(PTFE)、有机玻璃(PMMA)、聚乙烯(PE)、聚碳酸酯(PC)均为常用且性能优良的弹塑性材料。文献[11]和[12]已经针对PA、PTFE、PMMA的缓冲性能进行了研究,得到了PMMA和PTFE做缓冲层能明显减小装药头部受到的轴向应力,且有机玻璃做缓冲层对于装药的保护最为有效。因此,本小节缓冲材料选用PMMA、Al、PE和PC等4种常用材料。在保持战斗部壳体不变的前提下,在装药头部设置缓冲层,厚度H分别设为10 mm、20 mm、30 mm和40 mm,模型示意图如图6。

图6 战斗部计算模型示意图

图7给出了不同缓冲材料、不同厚度情况下,战斗部斜侵彻靶板,头部装药观测点处的应力曲线。

由图7可以看到:

图7 不同缓冲材料下装药应力曲线

1)退火纯铝(Al)、有机玻璃(PMMA)、聚乙烯(PE)和聚碳酸酯(PC)4种柔性(弹塑性)缓冲材料均能够有效衰减战斗部撞击靶板时作用于装药的前驱冲击波(应力波)和随后惯性冲击载荷;

2)缓冲层厚度较小(10 mm、20 mm)时,材料类型对缓冲效果影响不明显;随着缓冲层厚度的增加,缓冲效果差异性逐渐明显;

3)通过综合对比,退火纯铝对冲击载荷(特别是2次、3次惯性冲击载荷)具有更强的衰减作用。文献[12]报道有机玻璃做缓冲层对于装药的保护最为有效,但退火纯铝是一种更有效的缓冲材料。

为了更清晰地对比材料厚度对缓冲效果的影响,以退火纯铝为例,得到了不同缓冲材料厚度下,侵彻过程装药应力曲线,如图8。这里需要说明的是,本文所研究的缓冲材料在不同厚度下对装药的缓冲特性规律相似,这里仅以退火纯铝为代表进行分析。

由图8可以看到:

图8 不同退火纯铝缓冲层厚度下装药应力曲线

1)随着缓冲层厚度的增加,装药应力减小,说明防护性能增强;

2)装药头部缓冲层由20 mm增加至30 mm时,防护能力有较大提升,但从30 mm提升至40 mm时,防护效果基本相当。这是由于冲击波压力在材料中服指数衰减,在较小的厚度时,增加缓冲材料厚度对应力波衰减作用增量大,但增加到一定厚度时,对应力波衰减作用增量减小。这一结果在文献[17]中得到验证。因此,战斗部装药缓冲材料厚度具有最优值,并非越厚越“好”。

本文研究条件下,优选30 mm退火纯铝作为战斗部装药缓冲,可使战斗部装药应力下降43%。

3.3 结构形式对防护效果影响

由应力波基础知识易知,在应力波传播过程中,当它从一种介质进入与之相接触的另一种介质时,应力波将在2种介质的分界面上产生反射和折射现象。透射波的强度ΔσT可以表示为:

ΔσT=T·ΔσI

(4)

式中,T为透射系数,T=2/(1+n);n为2种介质的声阻抗比。

当应力波从A、B两种材料交替叠加形成的多层结构中穿过时,不考虑应力波传播过程中的损耗,透射波的强度为:

(5)

式中,T1为A→B透射系数,T2为B→A透射系数,显然,T1/T2=1/n;m为应力波A→B的次数,l为应力波B→A的次数。

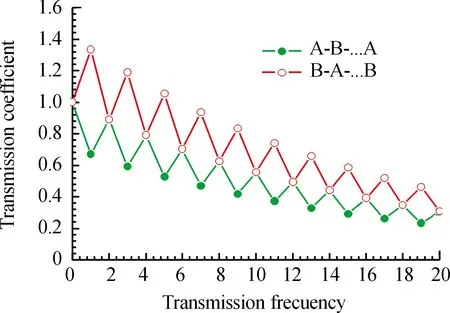

假设材料A与材料B的声阻抗比n=2.0。分别计算初始应力波从材料A传入材料B和从材料B传入材料A两种情况下多层复合材料透射波衰减系数随透射次数变化曲线,如图9。

图9 多层复合材料透射波衰减系数随透射次数变化曲线

由图9可以看到:

1)材料A与材料B总层数相同时,从较“硬”的材料传入较“软”的材料中的时应力衰减效果较好。

2)材料A加材料B的总层数为奇数时,材料叠加顺序对应力衰减效果无影响。

进一步,采用有限元计算软件ANSYS/LS-DYNA,研究多层组合缓冲材料对战斗部装药的防护效果。本小节在保持战斗部壳体和缓冲层总厚度(30 mm)不变的前提下,在装药头部设置多层组合缓冲层,结构分别为等厚度的Al+PE、PE+Al、Al+PE+Al和PE+Al+PE、PE+Al+PE+Al、Al+PE+Al+PE,模型示意图如图10所示。

图10 多层结构战斗部计算模型示意图

图11表示了不同缓冲材料结构形式下,战斗部斜侵彻靶板,头部装药观测点处的应力。

由图11可以看到:

图11 不同缓冲结构下装药应力曲线

1)在装药头部缓冲层总厚度相同的情况下,采用多层结构缓冲体可以达到与整体退火纯铝相当的缓冲效果;

2)随着“软”、“硬”间隔缓冲层数的增加,缓冲能力增强,当缓冲层数达到4层时,缓冲效果优于退火纯铝;

3)对于头部缓冲层而言,侵彻过程为一个应力波在材料中传播的过程,由前文分析易知,应力波随透射次数增加,幅值衰减增加,且当通过材料界面的次数相同时,从较“硬”材料传入较“软”的材料中的次数较多,透射系数越小。在计算中Al+PE+Al+PE结构形式可使装药应力下降47%,比PE+Al+PE+Al结构多降低了8%,前者具有更好的缓冲效果。

4 结论

1)战斗部装药头部填充柔性缓冲材料能够有效衰减战斗部撞击靶板时作用于装药的前驱冲击波和随后惯性冲击载荷。

2)随着缓冲层厚度的增加,缓冲效果差异性逐渐明显,防护性能增强。

3)退火纯铝与有机玻璃相比,对冲击载荷(特别是2次、3次惯性冲击载荷)具有更强的衰减作用。

4)采用“软”、“硬”相间多层结构缓冲体,可以较好地实现对装药的防护作用,且采用软材料与装药可以获得更好的防护效果。

5)研究结果可为高安全性侵彻战斗部的设计提供参考。