四喷嘴气化炉烧嘴煤浆压差波动原因的探讨

孔德升

(恒力石化(大连)炼化有限公司,辽宁 大连 116000)

恒力石化(大连)炼化有限公司(以下简称恒力炼化)气化装置采用的是国内技术领先的多喷嘴对置式水煤浆加压气化技术,配置6套气化系统,单台气化炉耗干基煤量3 000t/d,操作压力6.5MPa,是目前四喷嘴气化工艺投运的最大炉型,采用“五开一备”运行模式,为炼化加氢装置、50万t/a甲醇装置、30万t/a醋酸装置和150万t/a乙烯化工配套燃料气装置提供100万Nm3/h CO+H2,2019年2月15日首套气化炉投料一次成功,5月23日打通煤制氢醋酸全线流程,生产出合格氢气、精甲醇和精醋酸,目前气化系统已实现“五开一备”常态化运行。

1 工艺烧嘴结构及雾化机理介绍

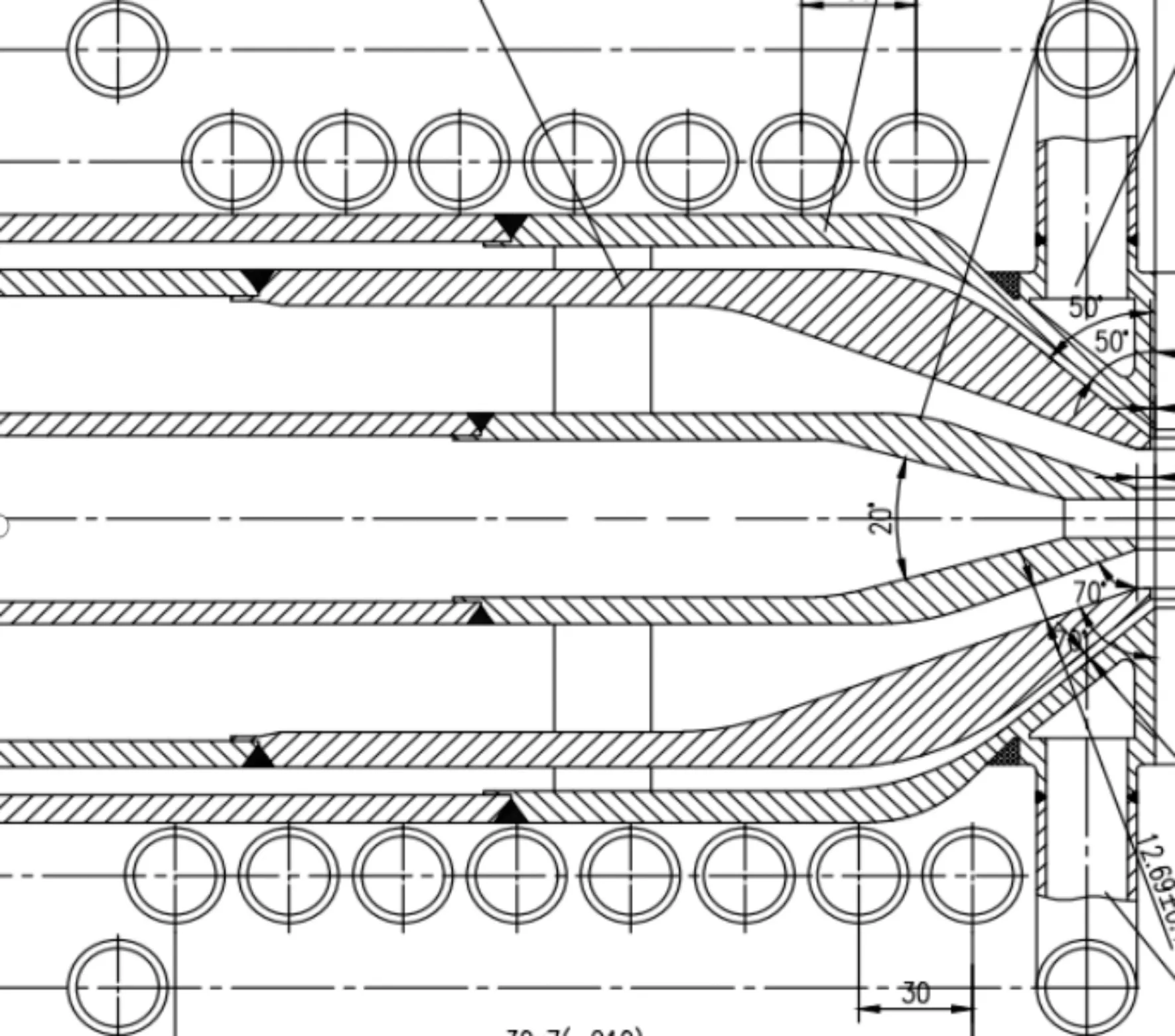

四喷嘴水煤浆气化工艺采用的是三通道预膜式工艺烧嘴,本体材质采用INCONEL600,烧嘴冷却水盘管和三通道外管采用INCONEL625材质,烧嘴头部3层套管和端面均采用UMCO50材质。工艺烧嘴的3层通道由内向外依次为中心氧气通道、煤浆通道、外环氧气通道,3层通道在出烧嘴头部间隙处缩颈加速,中心氧气和外环氧气流速可达110~130 m/s,煤浆流速可达10 m/s。

四喷嘴气化炉在燃烧室中上部水平均匀布置4个工艺烧嘴(见图1),两两对置,高压煤浆泵输送的水煤浆出煤浆烧嘴环隙后,首先与高速中心氧气在预混室混合加速,然后被外环氧气切割雾化,水煤浆在高速氧气剪切和高频振荡作用下,分散成细小液滴,从而强化水煤浆水分蒸发、挥发分裂解和与氧气发生部分氧化反应。

图1 工艺烧嘴结构

2 问题描述

恒力炼化四喷嘴气化炉满负荷单烧嘴煤浆流量为39.6m3/h,高负荷运行期间频繁出现烧嘴煤浆压差波动现象,烧嘴满负荷运行时,煤浆压差正常值为0.2~0.25MPa,最低降至0.01MPa,波动无规律,存在随机性,甚至出现4烧嘴的煤浆压差交替波动的情况,同时伴有氧气流量、渣口压差和氧煤比等核心控制参数波动,成为威胁气化炉“安、稳、长、满、优”运行的重大难点。

3 烧嘴煤浆压差波动的危害

烧嘴煤浆压差波动时,煤浆流量无明显变化,引发一系列系统反应,如雾化效果变差、残碳含量升高、发气量降低、燃烧室内气流场破坏、局部旋流加剧耐火砖的侵蚀损坏等,即使使用煤灰黏温特性较好的煤种,工艺烧嘴端面和盘管均有回火灼烧痕迹;氧气流量增大造成气化炉炉膛温度波动,固态渣膜熔融排出易造成烧嘴头部龟裂、析碳和激冷环寿命降低。图2、图3为运行了58d的工艺烧嘴。由于压差频繁波动,工艺烧嘴中心氧气喷头磨损和端面龟裂均较严重。

图2 烧嘴压差频繁波动的A烧嘴端面

图3 烧嘴压差偶尔波动的C烧嘴端面

4 烧嘴煤浆压差影响因素分析

4.1 氧气流速影响

四喷嘴气化工艺采用的是三通道预膜式工艺烧嘴,其中,中心氧气喷头内缩4mm,位于工艺烧嘴最内侧,高压氧气经中心氧通道加速喷出。由于通道截面增大,氧气流速有所降低,部分动能再次转化为静压能,从而造成预混腔内压力升高,带动煤浆通道内压力升高,工艺烧嘴煤浆压差由煤浆入烧嘴前压力与气化炉燃烧室压力的差值计算而得,烧嘴煤浆压差随之增大,观察气化炉投料后升压过程中烧嘴压差变换情况发现,主氧和中心氧气流量控制基本不变时,烧嘴煤浆压差随氧气空速的增大而增大,气化炉投料初期,控制单烧嘴负荷27m3/h,对应主氧和中心氧气流量13 500Nm3/h和2 400Nm3/h,气化系统由1.0MPa缓慢升压至6.4MPa,烧嘴煤浆压差由投料后的0.35MPa逐渐降至0.15MPa。

4.2 煤浆流量及黏度影响

煤浆头部通道环隙缩小起到加速煤浆流动的作用,同时也增大了阻力损失,且流量越大,阻力损失越大。气化系统并气后,维持气化炉压力6.4MPa。提升负荷,煤浆流量由26 m3/h升至37 m3/h时,煤浆烧嘴压差由0.12MPa缓慢恢复正常运行指标0.23MPa。此外,水煤浆是高硬度煤粒与水混合形成的高黏度固液混合物,黏度越高,水煤浆流动性越差,通过环隙前后损失越大,烧嘴煤浆压差越大。

4.3 煤浆泵特性及缓冲罐压力影响

水煤浆是由煤浆泵加压输送入炉,恒力炼化煤浆泵采用往复式奇好隔膜泵,奇好泵为双缸双作用,一侧的两个缸供应一个烧嘴的煤浆流量,一个缸头输出煤浆时,另一个缸头吸入煤浆,从而交替动作实现煤浆的连续输送。正是因为往复式煤浆泵的工作原理,煤浆流量的输送呈波形曲线,两个缸交替做工的间隙,煤浆流量和压力波动最大。在煤浆泵出口设置氮气缓冲罐,预充一定压力的中压氮气,至煤浆泵出口正常运行压力的80%。当煤浆压力高于缓冲罐预充压力时,高压煤浆进入缓冲罐储存;当煤浆管道压力低于缓冲罐压力时,煤浆通过管道进入工艺烧嘴,从而达到削峰填谷、稳定压力流量的作用。因此,在气化炉投料初期,系统压力低,煤浆管线压力低,缓冲罐起不到缓冲作用,煤浆流量波动最大。随着系统压力升高,缓冲罐投入使用,煤浆流量和压力波动逐渐降低,正常运行时,一般煤浆流量波动幅度<0.5m3/h,压力波动幅度<0.02MPa。

4.4 工艺烧嘴煤浆喷头间隙尺寸影响

工艺烧嘴环隙尺寸是气化装置运行好坏的核心参数之一,是根据设计煤种特性参数和系统所需负荷计算而得。工艺烧嘴是水煤浆雾化及与氧气充分混合的关键设备,为了达到良好的雾化效果,要求中心氧气喷出流速110~120m/s,外环氧气喷出流速120~140 m/s,煤浆环隙和外环氧气环隙尺寸有着严格的要求,中心氧气喷头内缩4mm,在中心氧气与煤浆间形成预膜腔,煤浆经中间通道缩径加速喷出,与高速喷出中心氧气在预混腔内充分混合,速度迅速提升,然后被高速喷出的外环氧气剪切雾化,形成震荡,使煤浆液滴震荡破碎成细小液滴,从而增大氧气与煤浆的反应接触面积。由于水煤浆是高硬度煤粒与水混合形成的高黏度固液混合物,长期加速运行的水煤浆会对中心氧气喷头外侧和煤浆环隙外侧形成磨损,造成煤浆环隙增大、烧嘴煤浆压差减小,故而在工艺烧嘴运行后期,烧嘴煤浆压差均会波动,并呈降低趋势。

4.5 单向阀卡顿影响

新一代四喷嘴水煤浆气化工艺用单向阀取代煤浆炉头阀,即在水煤浆进入工艺烧嘴前设置单向阀,事故状态下,用以阻止气化炉内高温水煤气通过煤浆管线反串外泄。为降低管道阻力和兼顾单向阀止逆效果,多数厂家煤浆单向阀均选取旋启式单向阀,但因其阀头选材及设计大小的不同,单向阀产生的压降并不相同,个别厂家投料初期的烧嘴煤浆压差可达1.2MPa。恒力炼化煤制氢气化装置煤浆烧嘴压差0.5MPa,圆形阀头通过销柱与阀座连接,煤浆通过时依靠煤浆泵产生动能将阀头顶启,通过的煤浆流量不同,阀头位置所在的平衡高度不同,气化炉炉膛压力突然降低时,通过单向阀流量瞬间增大,阀头瞬间顶启,当销柱磨损或煤浆大颗粒在销柱周围堆积时,便会影响销柱旋转,进而造成瞬间开启的阀头不能根据煤浆流量自由回落。

4.6 燃烧室压力影响

烧嘴煤浆压差是入炉前煤浆管线压力与气化炉燃烧室压力测量值的差值,当后系统压力波动、气化炉带水、渣口堵塞或激冷室积灰堵塞时,燃烧室压力均会发生波动,烧嘴煤浆压差将会随之升高或降低,燃烧室压力波动引起的烧嘴压差波动有一个显著特点,即4个工艺烧嘴的煤浆压差同步波动,趋势一致。

5 烧嘴压差异常波动特点

5.1 煤浆流量稳定

烧嘴煤浆压差波动时,煤浆流量无明显变化。利用一次气化炉倒炉机会,通过趋势及实时数据对比,总结出煤浆流量与煤浆压差对应关系。气化炉投料并气后,系统压力升至正常运行压力6.4MPa,70%负荷单烧嘴煤浆流量28m3/h,对应烧嘴煤浆压差0.15MPa,而煤浆压差波动时最低可降至0.02MPa,煤浆流量基本稳定,烧嘴煤浆压差异常波动与煤浆流量无变化关系。

5.2 新旧烧嘴均可出现波动现象

为摸索系统规律,确保装置安全运行,恒力炼化工艺烧嘴更换周期为60d。烧嘴煤浆压差波动经常出现在工艺烧嘴运行中期和运行后期,并且波动幅度不随运行时间的延长而增大,但新投用工艺烧嘴亦可发生煤浆压差波动现象,2019年6月23日,2#气化炉投料运行,次日即发生烧嘴煤浆压差波动现象,烧嘴煤浆压差波动幅度最大在0.1MPa左右,煤浆流量依然无变化。

5.3 与煤浆通道磨损关系密切

2019年9月14日和16日分别对运行58d的3#炉烧嘴和6#炉烧嘴进行更换,发现停炉前煤浆压差波动的烧嘴同不波动烧嘴一样,端面运行良好,无严重龟裂烧蚀现象,但煤浆压差波动的烧嘴存在一共同点:中心氧气喷头外侧磨损相对严重,剩余厚度约为设计厚度的1/4~1/3。

5.4 引发系统核心参数波动

烧嘴煤浆压差波动并非仅煤浆压力与气化炉燃烧室压力发生变化,而是引发一系列系统反应,如氧气烧嘴压差降低、氧气流量增大、中心氧气流量增大、渣口压差波动、气化炉炉膛温度升高、气化炉压力波动等,烧嘴煤浆压差越低,系统核心参数波动越大。

6 煤浆压差波动机理分析

6.1 烧嘴间隙尺寸余量大

恒力炼化气化装置设计煤种灰熔点为1 350℃,需增加石灰粉降低灰熔点,比氧耗和比煤耗高,满负荷煤浆流量为45m3/h,工艺烧嘴中心氧气、外环氧气和煤浆通道间隙尺寸分别为13mm、7mm、27mm。在操作煤种灰熔点小于1 200℃时,生产200 000N m3/h有效气,满负荷煤浆流量降为39.6 m3/h,设计煤种与操作煤种变化较大,工艺烧嘴间隙尺寸偏大,雾化效果变差,更易造成烧嘴端面温度升高,进而造成工艺烧嘴间隙尺寸变化。

6.2 烧嘴间隙尺寸发生变化

对比恒力炼化气化装置以往烧嘴压差波动工况数据发现,烧嘴煤浆压差波动往往发生在煤种更换、煤浆浓度降低和燃烧室操作温度升高的工况下。该种工况下烧嘴头部流场温度升高,金属受热膨胀,特别是熔渣与工艺烧嘴头部直接接触时,烧嘴端面受热膨胀,煤浆通道、中心氧气和外环氧气喷头发生位移,间隙尺寸增大,入炉前煤浆管道压力降低的同时,入炉前氧气管线压力同步降低,外环氧气和中心氧气流量均出现不同程度增大,其中以外环氧气增加最为明显,一般烧嘴煤浆压差每降低0.06MPa,中心氧气流量增加约50Nm3/h,外环氧气流量增加约300Nm3/h。

7 处理方法

7.1 调整氧气流量

当烧嘴煤浆压差降低时,燃烧室内压力降低,氧气流量自动增大,增加了烧嘴端面的热负荷,通过降低氧气流量,不仅可以维持正常炉温和氧煤比,更可以改善烧嘴回流流股氧气分压,降低烧嘴端面的热负荷,操作上需控制烧嘴氧气流量低于正常氧气流量,烧嘴煤浆压差降低幅度越大,氧气流量调节幅度需相应增加,一般5~10min即可出现效果,烧嘴煤浆压差回升后,不要立刻恢复氧气流量,避免烧嘴压差反复波动,需待烧嘴煤浆压差恢复正常后,略降低氧煤比控制。

7.2 调整中心氧气比例

对于烧嘴压差波动不大的工况,可以适当增大烧嘴中心氧气比例,提升煤浆雾化效果,使火焰远离烧嘴端面,待热负荷降低、烧嘴间隙恢复正常后,适当降低中心氧比例。

7.3 调整煤浆负荷

在处理烧嘴压差波动时,增加和降低煤浆负荷均有应用,且均具有一定效果,一般0.5h左右,烧嘴端面热负荷恢复正常,烧嘴压差出现回升。通过增加煤浆负荷进行调整时,氧气流量需维持不变;降低煤浆负荷需同时降低氧气流量,也就是气化炉减负荷生产,一般需要运行正常的气化炉配合加负荷操作,以维持全厂合成气平衡。

7.4 调整煤种或配比

烧嘴压差波动往往出现在更换煤种期间,特别是随着煤化工日趋大型化,单炉投煤量已达到3 200t/d(湿基),卸煤量大、转运成本高。企业多进行灰熔点分析后,采用直供上煤的运行方式,但灰熔点分析不能完全代表黏温特性分析,当换煤气化炉运行不适时,需调整上煤比例,即降低新煤比例或更换至原使用煤种,由于煤浆槽缓存作用,一般8h才会出现明显效果。

8 结语

作为气化炉核心设备的工艺烧嘴,烧嘴压差是其核心参数之一,一般波动0.01~0.03MPa可视为正常,倘若出现烧嘴煤浆压差大幅降低,甚至长期在0.1MPa低压差下运行,会加剧烧嘴端面龟裂和烧蚀,大大缩短烧嘴使用寿命。煤种变动、粒度偏粗、烧嘴间隙磨损和设计偏离负荷过大等原因均是造成烧嘴压差波动的主要原因。经过一段时间摸索处理方法,降低氧气流量、调整煤浆流量、中心氧气比例和配煤比例均能达到较好的处理效果,其中,调整中心氧气比例和氧气流量时效性最短,调整配煤比例周期最长,但烧嘴煤浆压差回升后,不要立刻恢复氧气流量,避免烧嘴压差反复波动,需待烧嘴煤浆压差恢复正常后,略降低氧煤比控制。