水稻秸秆激荡滑切与撕裂两级切割粉碎装置设计与试验

王 将 王晓燕 李洪文 何 进 卢彩云 刘 迪

(1.中国农业大学工学院, 北京 100083; 2.中国农业大学现代农业装备优化设计北京市重点实验室, 北京 100083)

0 引言

秸秆还田可有效提高土壤有机质和保水能力,改良土壤结构,提升土壤肥力[1-3]。在我国东北稻区实施秸秆还田可以促进黑土地可持续发展,减缓生态功能退化,对于恢复提升黑土地耕地地力、夯实国家粮食安全基础,具有重要意义。但东北地区冬季封冻期长,土壤积温低,加上目前东北稻区秸秆仍存在粉碎不充分的问题,严重制约秸秆还田的实施和效果[4]。因此,解决东北稻区秸秆粉碎问题对秸秆全量还田技术在该地区的推广具有重要意义。

联合收获机装配的秸秆粉碎装置较拖拉机配套的秸秆粉碎机[5-10],具有作业效率高、作业成本较低的特点,在应用中具有广泛前景。现有研究中,文献[11]针对全喂入联合收获机存在脱粒后排出的秸秆长,不利于沟埋还田利用的问题,设计了碎草型脱粒分离机构,试验秸秆粉碎长度小于200 mm,入沟率不小于90%。针对配套全喂入式联合收获机的秸秆粉碎机具缺乏的现状,文献[12]设计了一款适合于全喂入联合收获机的双轴式秸秆粉碎机,田间粉碎小麦秸秆试验表明,双轴式秸秆粉碎机性能良好。现有联合收获机装配的秸秆粉碎机当中,半喂入式联合收获机采用双轴锯齿圆盘粉碎装置,转速较低,性能可靠,对秸秆粉碎效果好,但收获效率低和单机价格高、适用范围有限。全喂入式联合收获机装配动定刀式秸秆粉碎装置,动定刀多采用光刃刀片,粉碎小麦、玉米秸秆和含水率高的水稻秸秆时效果较好。但东北地区水稻秸秆产出量高,且大面积收获时秸秆含水率低导致秸秆支撑力差,韧性强[13],且秸秆经脱粒滚筒揉搓、挤压后,秸秆变软、柔韧性增强,现有粉碎机构粉碎时会出现秸秆随动刀拖拽现象和粉碎不充分造成的成堆现象。由于排出秸秆杂乱无序、秸秆量大,较难借用半喂入式切割模式改进。同时,秸秆量大也体现出现有粉碎装置抛撒动力不足问题,导致粉碎后秸秆抛撒幅宽较小,与收获幅宽不匹配,因此,合理提高粉碎装置抛撒幅宽也是需要解决的问题。

本文在研究东北稻区秸秆全量还田条件下粉碎效果的基础上,结合上述问题,以该区域广泛使用的约翰迪尔C120/100型联合收获机为研究对象,结合原装粉碎装置结构特点,针对水稻秸秆粉碎难题,对粉碎刀片和粉碎方式进行改进。设计滑切和撕裂二级切割水稻秸秆粉碎装置,通过理论分析确定工作部件主要参数,探讨秸秆在动定刀切断和撕裂过程中的受力和原理,并在此基础上进行水稻收获田间单因素和正交试验。

1 东北稻区秸秆全量还田粉碎效果技术要求

秸秆粉碎效果是机械化秸秆全量还田的重要指标,会影响后续生产环节的作业质量。尤其在特殊气候的东北稻区,合适的秸秆粉碎效果可以提高秸秆还田质量,促进秸秆腐解,从而提高还田效果。

东北地区水稻大面积收获在9月末到10月中旬之间,气温低,水稻秸秆含水量低(30%左右),同时土壤黏重,如何更好地将秸秆切碎并均匀抛撒,促进秸秆腐解是该区域需解决的问题[13]。经实地调研发现,在现有耕作机具下秸秆粉碎长度是影响秸秆还田效果的主要因素。粉碎过长会造成秸秆掩埋不实现象,导致还田后只有部分秸秆埋入土壤;秸秆太短增加机具能耗且造成春季泡田时秸秆漂浮,影响后续插秧作业,如图1所示。通过田间观测得出秸秆粉碎长度不宜大于5 cm。国家标准GB/T 24675.6—2009《保护性耕作机械 秸秆粉碎还田机》中要求水稻秸秆粉碎长度不大于15 cm[14];农业机械化管理司最新提出的《主要农作物秸秆机械化还田技术模式》中要求东北稻区秸秆还田粉碎长度需小于10 cm[15],文献[16]建立了东北稻区秸秆粉碎还田离散元仿真模型和秸秆粉碎长度与翻埋效果的回归模型,最终得出秸秆粉碎长度为6.5~10 cm。本文结合实际观测和已有标准研究,在我国东北稻区实施秸秆全量还田,为了达到更好的秸秆还田效果,水稻秸秆粉碎后长度应该集中在5~10 cm。

在低积温地区实施秸秆还田,为了提高秸秆还田后的腐解效率,应增加秸秆粉碎后的表面积[17]。增大表面积可以提高秸秆与腐解相关的微生物的接触,加速相关腐解反应的进行[18]。粉碎过程中增加撕裂破坏,可使作业后秸秆更加细碎,撕裂状态下的秸秆比表面积更大,有利于秸秆腐解。 因此,结合上文,在东北稻区实施秸秆还田,秸秆粉碎后长度5~10 cm且纵向有撕裂破坏,可以在满足农艺要求的同时达到更好的还田效果。

2 整体结构与工作原理

2.1 整体结构

针对东北稻区秸秆特点,为使作业后的秸秆达到相应的粉碎效果,设计了激荡滑切与撕裂两级切割粉碎装置,该装置由动刀组合、粉碎刀辊、机体外壳、激荡滑切定刀、撕裂定刀、抛撒装置、带轮等组成,其结构如图2a所示。主要参数如表1所示。动刀组合由2把锯齿动刀刀片和连接在动刀两侧的风力叶片组成,结构如图2b所示。

表1 改进后秸秆粉碎装置主要参数Tab.1 Main parameters of improved straw crushing device

2.2 激荡滑切和撕裂秸秆原理

东北地区水稻在收获时,秸秆的刚度比较小,特别是经过脱粒滚筒揉搓后,其支撑特性进一步降低,导致在切割过程中秸秆易发生弯折,并随动刀从动,产生拖拽现象,不能完成有效切割。

在粉碎刀刃上设计多个刀齿,可以在粉碎作业时提高秸秆切削破损效果[19],且切割的秸秆在多个刀齿间滑动,不断变化其位置可以强化秸秆激振破损效果,从而获得更大的切割惯性力[20],使秸秆在有效滑切距离内提高切断效果,其激荡滑切阶段如图3a所示。同时,粉碎后秸秆比表面积需增大以增加与土壤接触面积进而加快秸秆还田后腐解速度[21]。因此,秸秆经激荡滑切后设计第二级粉碎,对秸秆进行“刺穿”、“撕扯断裂”纵向破坏,其撕裂阶段如图3b所示。

2.3 装置工作过程

秸秆粉碎装置通过机体侧板与收获机连接,并通过带传动与联合收获机实现动力传递。工作时,粉碎刀辊带动动刀高速逆时针转动,通过与激荡滑切定刀、撕裂定刀配合完成对水稻秸秆切割。如图4所示,根据水稻秸秆形态和位置,将装置划分为Ⅰ(秸秆喂入加速阶段)、Ⅱ(激荡滑切阶段)、Ⅲ(撕裂阶段)、Ⅳ(秸秆抛出阶段)、Ⅴ(空转阶段)共5个区域。秸秆经收获机纵轴流滚筒揉搓后落至接草板,并滑落至Ⅰ区,此时与高速旋转的锯齿动刀开始接触,秸秆在锯齿动刀惯性冲击下发生形变,并在刀片携带和机体下壳板导流作用下完成秸秆喂入加速过程;随着锯齿动刀转动,秸秆进入Ⅱ区,开始与激荡滑切定刀接触,在冲击作用下开始秸秆滑切粉碎过程;随后经第1次粉碎后的秸秆在粉碎腔内继续运动,进入Ⅲ区,并开始与撕裂定刀接触,在动定刀的配合下开始秸秆撕裂粉碎过程,最终完成秸秆的第2次粉碎;随后,秸秆随动刀继续转动进入Ⅳ区,完成对其抛撒过程;秸秆脱离动刀抛出腔室后,动刀进入Ⅴ区空转阶段,准备下一次的粉碎过程。经粉碎后的秸秆在惯性力和气流场作用下具有足够动能,并在抛撒器导流作用下均匀抛撒至田间。

3 关键部件设计与参数确定

3.1 激荡滑切结构设计与参数确定

3.1.1刀体基本尺寸

锯齿动刀刀片采用直线式刀型,结构如图5所示。图中,D1为刀片宽度,mm;θ1为动刀开刃角,(°);L1为动刀长度,mm;d1为锯齿间隙,mm;l1为刀刃有效长度,mm;d2为梯形刀齿刃部长度,mm;α1为动刀锯齿楔角。根据与收获机装配空间需要,设计动刀长度L1为170 mm。在保证粉碎动刀强度的前提下,刀片厚度应为5~10 mm之间[22],有研究表明为保证高产作物秸秆粉碎质量,动刀片厚度应尽量小[23],因此厚度设计为5 mm。动刀刀片宽度过大,刀片粉碎阻力过大,而宽度过小会导致刀片质量过小达不到理想的粉碎效果[24],因此刀片宽度D1设计为50 mm。动刀刀片两侧开刃,开刃角θ1为30°,该角度能够在保持剪切力的情况下减少对刀片的磨损。材质采用65Mn钢,刃口淬火处理,刀刃有效长度l1为100 mm。经实际测量东北稻区常见水稻品种(龙粳31、垦稻32、龙稻18、三江6号)的秸秆直径为2.8~4.5 mm,多集中在3.5~4.0 mm之间。在粉碎秸秆时,为使动刀刀片达到对秸秆的抓取和钳住作用,锯齿长度间隙应大于秸秆直径,因此本文设计锯齿间隙d1为4.5 mm。在Ⅰ区为增加粉碎动刀对秸秆的冲击,采用直角梯形刀齿,其中梯形刀齿刃部长度d2为4.5 mm。为避免作业时刀刃应力集中,在锯齿根部有圆弧过渡,为增加锯齿锋利效果和自磨特性,采用A-B面不等深斜齿加工[25]。为配合粉碎动刀进行水稻秸秆的粉碎作业,激荡滑切定刀也采用直线刀型结构,结构如图6所示。图中,D2为刀片宽度,mm;θ2为激荡滑切定刀开刃角,(°);L2为动刀长度,mm;h为定刀锯齿高,mm;l2为刀刃有效长度,mm;α2为定刀锯齿楔角;刀片长度L2为190 mm,宽度D2为45 mm,为了切割效果更好,定刀厚度更薄,为3 mm,刀片两侧开刃,刀刃有效长度l2为130 mm,开刃角θ2为30°,材料为65Mn钢,锯齿为直角齿,同样采用不等深斜齿加工。

3.1.2激荡滑切动力学分析

如图3a所示,水稻秸秆在动刀和激荡滑切定刀的作用下进行切割,刚接触时秸秆发生塑性变形,随着动刀的转动,秸秆受到弯曲和剪切变形,并在定刀锯齿间开始激荡滑动,直至水稻秸秆被切断。秸秆的动定刀齿激荡滑切受力示意图如图7所示,此处忽略气流的影响,沿水平和竖直方向分别建立X、Y轴,以更好地确定各角度关系。根据秸秆受力情况,沿滑切定刀锯齿刃和其垂直方向的动力学平衡公式可表示为

(1)

其中f1=μ1N1f2=μ2N2Fe=mω2R

式中μ1——滑切定刀与秸秆之间的摩擦因数

μ2——动刀与秸秆之间的摩擦因数

R——粉碎刀回转半径,mm

ω——粉碎刀角速度,rad/s

m——秸秆质量,kg

g——重力加速度,取9.8 m/s2

f1、f2——秸秆M与激荡定刀及动刀切割刃的摩擦力,N

N1、N2——秸秆M受到激荡定刀和动刀切割刃法线方向压力,N

Fe——秸秆离心力,N

a——秸秆瞬时加速度,m/s2

设A=α2-α1,并对式(1)进行求解可得

(2)

激荡滑切过程中秸秆的受力直接影响其粉碎效果。由式(2)可知,秸秆受力主要与μ1、μ2、ω、α2-α1相关。当粉碎动定刀材料和作业对象确定后,摩擦因数μ1、μ2为定值,因此,ω、α2-α1是影响水稻秸秆激荡滑切粉碎效果的主要因素。ω主要与粉碎刀轴的转速有关,当转速增大时,动刀和激荡滑切定刀对秸秆的支撑力都随之增大。α2-α1是动刀锯齿楔角与激荡滑切定刀楔角的差值,由式(2)可知,为获得足够大切削力其值不宜过大。

3.1.3激荡滑切条件

秸秆要在定刀不同刀齿间完成激荡滑动切割,首先要保证定刀锯齿间隙有一定空间行程容纳动刀携带的秸秆流。当秸秆被动定刀锯齿支撑切割时,也要确定动定刀锯齿刀刃楔角关系,才能保证秸秆的运动与切割。

定刀相邻刀齿空间的确定与动刀携带的秸秆流厚度相关。设计的锯齿刀刃高度要大于容纳粉碎动刀携带并压缩的秸秆厚度。在东北稻区,约翰迪尔C100/C120型联合收获机收获水稻作业时,秸秆流入粉碎装置时秸秆厚度δ假设恒定,并可求得

(3)

式中Q——收获机割台喂入速度,kg/s

k——东北地区水稻草谷比

ρ——秸秆密度,g/cm3

ξ——秸秆压缩体积系数比,取0.05[27]

b——接草板喂入粉碎装置的宽度,mm

s——单位时间内秸秆流在接草板发生的位移,mm

秸秆从滚筒脱出示意图如图8所示。根据动能守恒定律,单位时间内秸秆流从滚筒脱出口到喂入粉碎装置前应满足

(4)

其中

f=μδgcosβ

(5)

式中V0——秸秆从滚筒脱出时竖直方向瞬时速度,m/s

V1——秸秆在接草板底端时的速度,m/s

H——滚筒中线到接草板低端垂直距离,mm

F——秸秆流所受的空气阻力,N

β——接草板板面与水平面之间夹角,(°)

L——秸秆流在接草板上的滑行距离,mm

μ——水稻秸秆(收获期)与接草板之间的摩擦因数

因秸秆体积质量较大,下降过程中迎风面大,所以空气阻力不可忽略,假设单位时间内秸秆流所受空气阻力为其质量的1/2,将式(5)代入式(4),并约去两端δ得

(6)

水稻秸秆从滚筒的最高点脱出,此时秸秆运动方向沿水平方向,竖直方向速度为零,经测量,H为890 mm,β为30°,经观察测量秸秆流与接草板初始接触点位置到接草板底端距离L为420 mm, 水稻秸秆(收获期)与接草板之间的摩擦因数μ为0.71[27]。将其代入式(6)求得V1,为1.95 m/s。因此秸秆流在喂入粉碎装置前单位时间内发生的位移s确定为1 950 mm。参考出厂数据,收获机割台喂入速度Q为8 kg/s;东北地区水稻草谷比k为1.03[26];参照相关文献秸秆密度ρ为0.7~0.9 g/cm3[27];秸秆压缩体积系数比ξ为0.05[27];接草板喂入粉碎装置宽度b为1 060 mm。将参数代入式(3),求得秸秆流入粉碎装置时秸秆厚度δ为5.6~7.2 mm。

为了达到可容纳秸秆流效果,并考虑到动刀携带秸秆流时因冲击造成的较大秸秆压缩,确定激荡滑切定刀刀齿高度h2为5.0 mm。

动刀和激荡滑切定刀锯齿楔角设计决定秸秆能否顺利挟持和激荡滑切,动刀楔角太大不利于钳住秸秆,容易出现滑刀现象,太小不利于秸秆的最后抛出;滑切定刀锯齿楔角太小秸秆不能滑动完成激荡,太大秸秆不宜切断,切割效果不好。在切割秸秆时,为了保证秸秆在激荡定刀刀刃滑动,秸秆沿定刀刀齿方向要有正向合力,结合式(1)分析,秸秆在切割时沿激荡定刀刀齿方向受力可表示为

sin(α2-α1)(f2+N2)-

(f1+mgcosα2+Fesinα2)=ma

(7)

为了满足式(7)中关系,sin(α2-α1)>0必成立,根据正弦函数可知,α2-α1>0成立。由此可知,秸秆要在激荡定刀切割刃完成激荡切割,激荡滑切定刀刀刃楔角应大于动刀刀刃楔角,即α2>α1。为达到更好切割效果,参考水稻秸秆与钢板摩擦角为35.37°[28],保证切割时秸秆被动刀钳住,定刀激荡滑切,且考虑到α2-α1不宜过大、方便加工等问题,选取α1为30°,小于其摩擦角,α2为50°,大于其摩擦角。

3.1.4风力叶片设计

风力叶片可以在粉碎装置高速工作时提高粉碎后秸秆的喂入和抛撒速度[22],从而促进秸秆的流动和抛撒,以得到更大抛撒幅宽。风力叶片的迎风面与动刀刀面垂直,为了减少秸秆的缠绕,风力叶片迎风面位于粉碎动刀的前端。因粉碎动刀刀片材质不适合焊接,风力叶片基准面与动刀采用螺栓螺母防松把接,安装状态如图3所示。综合考虑动刀与刀座的安装距离及避免相邻动刀卡刀现象,本文设计风力叶片尺寸如图9所示。动刀基准面尺寸为70 mm×50 mm,迎风面为70 mm×35 mm矩形切除33 mm×23 mm矩形,厚度为3 mm。

3.2 撕裂阶段设计与参数确定

由于直线刀刃定刀刀尖处静态滑切角相对于刀片基部滑切角变化幅度较大,撕裂过程中存在受力不均、波动较大的问题,而对数螺旋线(等滑切角)刀刃刀片切割秸秆过程中滑切角保持不变,可有效降低在撕裂过程中受力波动,提高撕裂切割效果[29]。因此,采用对数螺旋线方程原理,设计了等滑切角锯齿撕裂定刀。

3.2.1刃口曲线方程建立

根据对数螺旋线(等滑切角)切割理论,建立定刀坐标系,如图10所示,图中,OX与OY分别为横纵坐标轴;r1为r转动dθ后的矢径,mm;dr为矢径增量,mm;AB为撕裂定刀刀刃线;M为秸秆初始撕裂点;M1为转动dθ角后的撕裂点;MN⊥OM1;N1为矢径r转动dθ角时圆弧与r1的交点。取定刀平面与刀辊轴线交点为极点O, 随动刀转动的秸秆与撕裂定刀接触时开始发生撕裂切断。假设秸秆从刃线M点开始发生撕裂,并随着动刀转动,秸秆在撕裂定刀刃线AB上由任意极角θ转过dθ,至M1点,矢径r变为r1,增加dr。若dθ很小趋近于0,可视刃曲线MM1为直线,弧度MN1与直线MN相等。根据滑切角的定义[30],在△MM1N中有

(8)

若曲线上滑切角τ为常数,且令tanτ=K0,K0为常数,对式(8)变形,等式两侧积分可得,当θ=0,r=C0(常数)时

(9)

C0为刀片安装位置到极点O的距离,取C0=220.60 mm。

撕裂定刀刀齿的参数影响着秸秆“刺穿”、“撕扯断裂”效果,为了达到预期效果,结合东北稻区水稻秸秆物理参数,设计齿间距为3.0 mm,开刃角为30°,采用不等深斜齿加工。为方便定刀安装和拆卸采用U型结构,刀片厚度为3 mm,相邻刀片间距25 mm,撕裂定刀基本结构如图11所示。图中,α3为撕裂定刀锯齿楔角,(°)。

3.2.2撕裂阶段动力学分析

如图3b所示,在动刀和撕裂定刀撕裂配合下对秸秆进行撕裂切割。秸秆的破坏可分为2个过程:秸秆刺伤、秸秆撕扯断裂。在这2个过程里,秸秆的受力状况不同,如图12所示。图中,f3、f′3分别为秸秆在不同过程与动刀切割刃的摩擦力,N;N3、N′3分别为秸秆在不同过程与动刀切割刃法线方向切割力,N;Fc为撕裂定刀锯齿给秸秆的刺穿力,N;Fs为定刀锯齿对秸秆的撕扯力,N。秸秆处于刺伤状态时,秸秆受到了自身重力mg、动刀切割力N3、动刀与秸秆之间的摩擦力f3、离心力Fe和撕裂定刀锯齿的刺穿力Fc,方向垂直于刀刃线方向,受力状态如图12a所示。当随动刀继续转动,刺伤的秸秆进入撕扯断裂状态,如图12b所示。此时撕裂定刀锯齿给秸秆的刺穿力Fc消失,转变为锯齿对秸秆的撕扯力Fs,方向垂直于锯齿刃面。沿锯齿动刀齿刃线及其垂直线建立Y、X轴以便受力分析。

在秸秆撕裂阶段,秸秆瞬间被切断,在这过程中因秸秆的塑性变形,秸秆会在极短时间内发生减速、加速过程。假设秸秆在该阶段一直随动刀转动并被刀齿钳住,可认为秸秆该阶段在X轴方向保持受力平衡。秸秆刺伤过程中,秸秆的受力决定着撕裂定刀锯齿能否突破秸秆塑性变形从而破坏秸秆,根据图12a可得

N3=Fecosα1+Fccosφ-mgsinγ

(10)

式中φ——刺穿力Fc与X轴的夹角,(°)

γ——秸秆重力mg与X轴的夹角,(°)

动刀参数确定后,α1为定值,秸秆重力与X轴的夹角γ也为定值,因此根据式(10)可知,切割力N3与离心力Fe、刺穿力Fc、夹角φ相关。当粉碎刀角速度ω越大时离心力Fe、刺穿力Fc越大,从而秸秆所受切割力N3也越大。夹角φ与撕裂定刀滑切角τ直接相关,当撕裂定刀滑切角τ增加时,夹角φ变大,刺穿力Fc变小,切割力N3将变小,因此滑切角τ不宜过大。参照文献[7]可知,只有当刀片滑切角大于撕裂定刀对秸秆的摩擦角时,刃口曲线才对秸秆有较好切割作用。收获期水稻秸秆与钢板的摩擦角为35.37°,参照现有文献[29,31],选最优滑切角τ为45°。

在秸秆撕扯断裂过程中,秸秆的受力决定着秸秆的撕裂效果。由图12b可得

N′3=Fecosα1+Fscosφ-mgsinγ

(11)

式中φ——撕扯力Fs与X轴的夹角,(°)

根据式(11)可知,切割力N′3与离心力Fe、撕扯力Fs、夹角φ相关。当粉碎刀轴角速度ω越大时离心力Fe、撕扯力Fs越大,从而秸秆所受切割力N′3也越大;撕裂定刀锯齿楔角α3决定撕扯力Fs方向,即φ的大小,当撕裂定刀锯齿楔角α3变大时,夹角φ随之变大,切割力N3将变小,因此撕裂定刀锯齿楔角α3选取时不宜过大。考虑到锯齿根部强度和撕裂效果需要,参照文献[6],选取撕裂定刀锯齿楔角α3为60°。

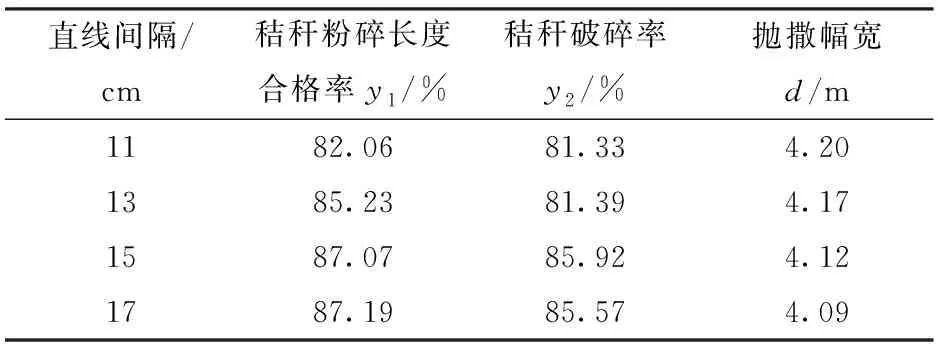

3.3 两级定刀安装位置

激荡滑切定刀与撕裂定刀的空间排列位置很大程度上影响着水稻秸秆的粉碎效率和品质。秸秆经第1级粉碎后秸秆发生无序跳动,速度会降低。如果两级定刀安装位置相对较近,秸秆会短时内在定刀间堆积,造成空间堵塞,影响粉碎效果。但安装位置较远,撕裂定刀距离粉碎机秸秆抛出口变近,撕裂粉碎后的秸秆抛出加速行程短,跳动大,会影响后续秸秆的抛撒作业。只有两级定刀空间位置合理才能实现东北稻区秸秆的有效粉碎和抛撒。如图4所示,点O为旋转刀轴中心,点A表示激荡滑切定刀安装位置中心,点B表示撕裂定刀安装位置中心,点C表示外壳底板折弯点。实际作业中采用两级定刀,为达到预期粉碎效果,两刀直线间距lAB须大于2倍动刀刀宽[23],即:lAB>2D1。同时,为了使粉碎后的秸秆顺利有效抛出,并考虑到安全因素,两级定刀的最大夹角∠AOB应不超过60°。因此,两级定刀直线间隔为:10 cm 随着粉碎刀轴转速增加,秸秆所受支撑力也将增大,有利于提高秸秆粉碎合格率[31],但随着转速增高会导致装置功耗过大、振动变大、作业安全性变差等问题。因此需要合理选择粉碎装置刀轴转速。 图13为粉碎动刀运动轨迹示意图,图中,vp为收获机收获速度,m/s;点O为粉碎装置回转中心。设轨迹上有任一点P(x,y),那么粉碎刀组端点运动轨迹方程可表示为 (12) 式中t——粉碎刀刀组运动时间,s x、y——粉碎动刀端点位置横坐标与纵坐标 对式(12)求导可得粉碎刀刀组端点的速度 (13) 式中vx、vy——粉碎动刀端点在x、y轴方向的速度分量,m/s 则粉碎动刀端点的绝对速度为 (14) 式中v——粉碎动刀端点绝对速度,m/s (15) 本文中R为220 mm。研究表明在粉碎刀端点线速度达到30~43 m/s时,能达到较好的秸秆粉碎效果。为了保证在东北稻区有好的粉碎品质,选取v1为43 m/s[6]。实际作业过程中测量约翰迪尔C100型联合收获机作业速度一般为0.95~1.38 m/s,本文vp选取1.1 m/s。将上述参数代入式(15)中,得出粉碎刀刀轴转速的最小值为1 916 r/min。针对东北稻区水稻秸秆量大、韧性足的特点,若转速太低,秸秆在喂入粉碎装置时易发生堵塞,并考虑到其他未知因素对粉碎效果的影响,刀轴转速一般取最小转速的1.1~1.5倍[9],所以刀轴转速n1取值范围为2 108~2 874 r/min。 试验在黑龙江省建三江七星农场试验田进行,如图14所示,试验时间为2020年9月22日—10月5日,试验田种植品种为该地区广泛种植的三江6号,收获时秸秆留茬高度控制在15~20 cm,平均留茬高度为18.2 cm,秸秆量为8.8 t/hm2(含水率33.8%)。主要仪器设备有:约翰迪尔C100型联合收获机、改进粉碎装置、电子秤、取样框等。 本试验采用秸秆粉碎平均长度l、秸秆粉碎长度合格率y1、秸秆破碎率y2、秸秆抛撒幅宽d作为评价指标。秸秆粉碎合格率根据GB/T 24675.6—2009《保护性耕作机械 秸秆粉碎还田机》中要求计算而得[14];秸秆破碎率通过取样点撕裂破碎秸秆的质量与总质量的比值求得,分别称取样品、样品中粉碎长度不合格、没有撕裂破碎的秸秆质量;秸秆抛撒幅宽通过在收获行程内,等距取5个测点,在每个测点对抛撒幅宽进行测量,并对各测点结果取平均值。现有的粉碎装置抛撒幅宽为3.30~3.80 m,增加秸秆抛撒幅宽作为评价指标,主要是衡量增加风力叶片和两级定刀后对抛撒幅宽的影响并体现与收获机收获幅宽(4.50 m)的相近状况,取样方法为:在联合收获机一个行程内收获长度方向上随机选取1个测点,往返2个行程找2个测点,在每个测点平行收获机割台方向依次放置5个90 cm×50 cm取样框,收集取样框内的所有秸秆,并进行后期处理。秸秆粉碎长度合格率y1、秸秆破碎率y2计算公式分别为 (16) (17) 式中Mai——取样点秸秆总质量,g Mbi——取样点长度大于10 cm和小于5 cm秸秆的质量,g Mci——取样点未发生撕裂秸秆的质量,g i——取样点序号 秸秆抛撒幅宽是在收获行程内,等距取5个测点,在每个测点对抛撒幅宽进行测量。 秸秆的切割粉碎效果受多方面的因素影响,如秸秆粉碎装置的作业参数和结构参数、秸秆的物理特性等。物理特性中,秸秆含水率对其剪切和弯曲力学特性有影响[32]。因此,为了探究基于激荡滑切与撕裂粉碎装置对东北稻区收获期内不同秸秆含水率秸秆的粉碎效果,在水稻收获期内每隔4 d在试验田内开展单因素试验。 在种植模式确定、收获机具保持不变、动定刀设计参数确定的条件下,影响改进粉碎装置作业效果的作业参数和结构参数主要有收获机收获速度、粉碎装置刀轴转速、两级定刀直线间隔等。试验时,收获速度通过改变收获挡位实现,粉碎装置刀轴转速改变通过更换带轮实现,撕裂定刀通过安装在外壳底板不同位置实现两级定刀直线间隔改变。在前期初步试验的基础上,探讨了各参数对东北稻区水稻秸秆粉碎效果的影响规律。 4.4.1秸秆含水率 在粉碎装置转速为2 350 r/min,两级定刀直线间隔为13 cm,收获速度为1挡高速,约1.12 m/s。在收获期内不同时间(9月22日、9月26日、9月30日、10月4日)开展试验,测定秸秆含水率分别为69.77%、58.42%、43.69%、29.34%,试验结果见表2。 由表2数据可知,随着收获时间推移,秸秆含水率逐渐降低,收获初期水稻秸秆含水率为69.77%,末期已经降至29.34%,12 d秸秆含水率下降约40个百分点,9月30日—10月4日有较明显的含水率降低,是因为在这期间有霜降,未收获的水稻被“冻枯”。随着秸秆含水率降低,秸秆粉碎长度合格率下降6.44个百分点,秸秆破碎率下降9.55个百分点。秸秆含水率高时,其干物质含量较低,表现为秸秆比较“脆”,秸秆弯曲强度大[33],支撑切割秸秆效果会较好,从而秸秆粉碎长度合格率和破碎率会较高;含水率的降低,特别是经过“霜打”之后的水稻秸秆,韧性增加[16],弯曲强度变差,导致切割和撕裂过程效果变差,但秸秆粉碎长度合格率和破碎率仍达到85.23%、85.39%。试验抛撒幅宽与收获机割台宽度4.5 m基本匹配,含水率高时秸秆抛撒幅宽较小,主要是因为秸秆较重,在抛出后易受自重影响;而在含水率低时秸秆更易受空气阻力影响,因此幅宽也有降低。 表2 秸秆含水率对粉碎效果的影响Tab.2 Effect of moisture content on chopping effect 4.4.2收获机收获速度 当水稻种植品种和模式确定后,收获机收获速度决定着粉碎装置的喂入量,喂入量与粉碎装置作业效果密切相关。试验前,设定粉碎装置转速为2 350 r/min,两级定刀直线间隔为13 cm,试验在大面积收获时开展(秸秆含水率为29.34%)。收获时,收获机通过切换挡位(1挡低速、1挡高速、2挡低速、2挡高速)来控制试验速度,经前期测定,试验选取的收获速度分别为0.95、1.12、1.21、1.38 m/s,试验结果如表3所示。 表3 收获速度对粉碎效果的影响Tab.3 Effect of harvest speed on chopping effect 由表3可知,收获机收获速度从0.95 m/s增加到1.38 m/s时,秸秆粉碎长度合格率下降了6.87个百分点,秸秆破碎率下降10.55个百分点。收获速度较小时,秸秆喂入粉碎装置的量较小,秸秆厚度小,在激荡滑切过程秸秆能顺利在不同刀刃锯齿间滑动,切断效果较好,撕裂过程秸秆也能被撕裂定刀刀齿“刺伤”,完成撕裂切割,因此秸秆粉碎长度合格率和破碎率较高;收获速度较大时,单位时间内喂入粉碎装置的秸秆量变大,粉碎装置单位时间内要粉碎的秸秆增多,秸秆层变厚,动刀携带秸秆能力变差,对切割效果会有影响,同时秸秆层厚,也会出现切割不完全的现象,撕裂过程中秸秆层不容易完全“刺伤”,撕裂效果会相应变差,因此秸秆粉碎长度合格率和破碎率会降低。随着收获速度的增加,秸秆抛撒幅宽有变小趋势,减小0.22 m,主要是秸秆量较大时,秸秆总体质量变大,在动能不变的情况下,赋予秸秆流的速度会降低,抛出速度变小,所以抛撒幅宽也会相应减小。 4.4.3粉碎刀轴转速 试验前设定粉碎装置两级定刀直线间隔为13 cm,收获机收获速度为1.12 m/s,试验在大面积收获时开展(秸秆含水率为29.34%)。通过更换粉碎装置皮带盘来实现刀轴转速改变,结合前面理论分析,刀轴转速范围为2 108~2 874 r/min,所以单轴转速设定为2 100、2 350、2 600、2 850 r/min,试验结果如表4所示。 表4 粉碎刀轴转速对粉碎效果的影响Tab.4 Effect of rotational speed on chopping effect 由表4可知,粉碎刀轴转速从2 100 r/min增加到2 850 r/min时,秸秆粉碎长度合格率增加了18.5个百分点,秸秆破碎率增加了15.87个百分点。试验结果表明,秸秆粉碎长度合格率和破碎率呈现出先增长后保持稳定的趋势。刀轴转速在2 100~2 600 r/min时,秸秆粉碎合格率和破碎率有较明显的增加,刀轴转速为2 600 r/min时,秸秆粉碎长度合格率比2 100 r/min时高18.22个百分点,破碎率比2 100 r/min时高15.81个百分点,转速在2 600~2 850 r/min时,秸秆粉碎长度合格率和破碎率基本保持不变。这主要是因为水稻秸秆是粘弹性体,在切断之前会发生塑性变形,当速度越低时,秸秆发生塑性变形时间越长,刀片给秸秆的打击力就越小[34],因此在粉碎刀轴转速增加的前期,秸秆粉碎合格率和破碎率显著增加,但当刀片对秸秆打击传递变形不发生明显变化时,秸秆的粉碎长度合格率和破碎率就不会随粉碎刀轴转速增加而继续增高。秸秆抛撒幅宽随转速增加也有增长趋势,增加0.25 m,这是因为转速增高,秸秆抛离粉碎装置的动能也增加,但转速在2 600~2 850 r/min时,抛撒幅宽基本保持不变,这主要是秸秆抛撒高度有限导致。 4.4.4两级定刀直线间隔 设定粉碎装置刀轴转速为2 350 r/min,收获机收获速度为1.12 m/s,试验在大面积收获时开展(秸秆含水率为29.34%)。结合上文确定的两级定刀直线间隔范围,设定取值分别为11、13、15、17 cm,试验结果如表5所示。 表5 两级定刀直线间隔对粉碎效果的影响Tab.5 Effect of two-stage fixed knife interval on chopping effect 由表5可知,随着两级定刀直线间隔从11 cm增加到17 cm,秸秆的粉碎长度合格率增加5.13个百分点,秸秆破碎率增加了4.24个百分点。直线间隔从11 cm增加为15 cm时,秸秆粉碎长度合格率和破碎率有较明显的增加,分别增加5.01、4.59个百分点。这是因为秸秆在经过第1级粉碎后还有动能损耗,到达第2级定刀之前会有加速过程,两级定刀距离近会影响第2次粉碎效果,而当直线间隔达到一定值,允许秸秆在两级定刀之间充分加速使速度保持稳定,这时粉碎效果也会基本不变,因此随着两级定刀直线距离增加,秸秆粉碎长度合格率和破碎率有先增加后稳定的趋势。抛撒幅宽随着两级定刀直线间隔增加,抛撒幅宽有略微下降趋势,主要是撕裂定刀距离抛撒口变近,抛出速度略有损失。 4.5.1试验设计 在上述单因素试验基础上,将收获机收获速度、粉碎装置刀轴转速、两级定刀直线间隔这3个因素分别设置4个水平,进行三因素四水平正交试验,试验因素水平如表6所示。每次试验重复3次,试验结果取平均值。 4.5.2正交试验分析 选取L16(45)正交表安排试验,试验时保证其他因素不变,试验方案及结果如表7所示,A、B、C为因素水平。 由表7可知,3个试验因素对秸秆粉碎长度合格率的影响由大到小为B、A、C。若要求粉碎装置秸秆粉碎合格率很高,则应该选择各因素对应的K1f、K2f、K3f、K4f中的最大值作为作业参数的最优水平,即:收获速度为0.95 m/s(收获挡位为1挡低速)、粉碎刀轴转速为2 850 r/min、两级定刀直线间隔为15 cm。同理,3个试验因素对秸秆破碎率的影响由大到小为B、A、C。作业最优参数组合为:收获速度为0.95 m/s(收获挡位为1挡低速)、粉碎刀轴转速为2 850 r/min、两级定刀直线间隔为13 cm。3个试验因素对抛撒幅宽的影响由大到小为B、C、A。作业最优参数组合为:收获速度为0.95 m/s(收获挡位为1挡低速)、粉碎刀轴转速为2 850 r/min、两级定刀直线间隔为11 cm。 综合分析,秸秆粉碎长度合格率和破碎率在收获速度和刀轴转速改变时,其变化规律基本一致,相比于两级定刀直线间隔,收获速度和刀轴转速对秸秆粉碎合格率和破碎率影响更显著(P<0.05);同时,相比于收获速度的改变,粉碎刀轴转速和两级定刀直线间隔对抛撒幅宽影响更显著(P<0.05)。在实际生产作业过程中,在尽量达到更好的粉碎和破碎效果的同时,也必须兼顾抛撒幅宽与收获机工作幅宽的匹配。 (1)基于激荡滑切和撕裂原理,设计了一种与收获机装配的水稻秸秆粉碎装置,切割秸秆过程分为激荡滑切阶段和撕裂阶段。激荡滑切阶段通过秸秆在多个刀齿间滑动位置变化,强化秸秆激振破损切割效果;撕裂阶段为了使粉碎后秸秆破坏面呈丝状,设计了作业效果平稳的等滑切角撕裂定刀。该装置可有效改善东北稻区秸秆难粉碎、易拖拽的问题,为秸秆还田提供装备基础。 (2)单因素试验表明,秸秆粉碎长度合格率和破碎率随着含水率的降低而下降,随着粉碎刀轴转速、定刀直线间隔增加而先增长后保持平稳,随着收获速度的增加而降低;抛撒幅宽受刀轴转速影响较大,随转速增加抛撒幅宽有较明显增加,随收获速度和两级定刀直线间隔的增加,抛撒幅宽稍有降低的趋势。 (3)正交试验表明,增加秸秆粉碎长度合格率的最优参数为:收获速度0.95 m/s、粉碎刀轴转速2 850 r/min、两级定刀直线间隔15 cm;增加秸秆破碎率的最优参数为:收获速度0.95 m/s、粉碎刀轴转速2 850 r/min、两级定刀直线间隔13 cm;提高抛撒幅宽的最优参数为:收获速度0.95 m/s、粉碎刀轴转速2 850 r/min、两级定刀直线间隔11 cm。在实际生产作业过程中,在尽量达到更好的粉碎和破碎效果的同时,也必须兼顾抛撒幅宽与收获机工作幅宽的匹配。3.4 粉碎装置转速计算

4 田间试验

4.1 试验条件

4.2 试验指标及方法

4.3 试验因素

4.4 单因素试验

4.5 多因素试验

5 结论