添加Fe-Ni粉对Fe-4Ni-0.4C低合金钢组织与性能的影响

王新月,李松林,刘向阳,于永亮,袁勇,郑日升

添加Fe-Ni粉对Fe-4Ni-0.4C低合金钢组织与性能的影响

王新月1,李松林1,刘向阳1,于永亮2,袁勇2,郑日升3

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 山东鲁银新材料科技有限公司,莱芜 271105;3. 湖南富栊新材料股份有限公司,长沙 410323)

添加Fe-20Ni预合金粉末替代部分还原Ni粉作为Ni源,制备粉末冶金Fe-4Ni-0.4C低合金钢,测定低合金钢的密度、硬度与抗拉强度,并通过光学显微镜(OM)、X射线能谱分析(EDS)及扫描电镜(SEM)观察和分析材料的显微组织与结构,研究添加纳米晶Fe-20Ni预合金粉末对低合金钢组织和性能的影响。结果表明,添加Fe-20Ni预合金粉末可使Fe-4Ni-0.4C低合金钢组织分布更均匀,减少Ni的富集。当Fe-20Ni预合金粉的添加量 (质量分数,下同)为10%,压制压力为800 MPa时,合金的综合力学性能最好,与不添加Fe-20Ni预合金粉末的材料相比,抗拉强度提高14.9 MPa。

粉末冶金;Fe-20Ni预合金粉;Fe-Ni-C;力学性能;显微组织

粉末冶金低合金钢因制备工艺简单、成本低廉,并且可通过改变合金元素的组成得到具有不同性能的产品而得到广泛应用。提高合金钢强度依然是粉末冶金低合金钢研究的核心问题[1-3]。常见的低合金钢体系有Fe-C、Fe-Cu-C、Fe-Mn-C、Fe-Cr-C和Fe-Ni-C等,Ni是粉末冶金低合金钢中的一种新型添加元素,在烧结过程中能够缩短Fe原子的扩散路径,从而提高Fe的扩散速度。同时,在低合金钢中引入Ni,可产生固溶强化作用,提高合金钢的力学性能。但Ni元素为低扩散合金元素,容易形成富Ni区,富Ni区被认为是促进裂纹扩展的原因[4-5],从而降低合金钢的力学性能。此外,Ni与C的亲和力较差,当存在富Ni区时,碳分布也不均匀,导致材料性能下降[6-7]。研究表明,在Fe-C体系中加入羰基Ni粉,随羰基Ni粉含量增加,材料的晶粒得到细化,同时可减少富Ni区[8],但羰基Ni粉价格较高,导致生产的原料成本过高。HWANG 等[9]发现Ni富集可能是因为Ni与C之间存在强烈排斥力,向粉末低合金钢中加入含Cr预合金粉末可减轻这种排斥,从而提高Ni元素分布的均匀性,但需要将烧结温度提高到1 250 ℃,这使得生产过程中的能耗增加。陈文等[10]研究表明,与用羰基Ni粉和不含Ni的预合金铁粉为原料制备的铁基合金相比,用含Ni的预合金铁粉制备的铁基合金组织更均匀,但由于含Ni的预合金粉末压缩性能差,导致合金的生坯密度和烧结密度较低。纳米粉末具有较高的表面能,可以降低烧结驱动力,有利于烧结扩散均匀化的进行[11]。本文作者综合考虑经济效益和合金力学性能,提出以电解废旧金刚石刀具胎体废液所得Fe-Ni粉末为原料,经处理后得到纳米晶Fe-20Ni预合金粉末,用该粉末替代部分元素Ni粉制备Fe-4Ni-0.4C粉末冶金低合金钢,研究压制压力和Fe-20Ni粉末的添加量对合金力学性能的影响,期望通过添加Fe-20Ni纳米晶预合金粉末替代部分元素Ni粉来提高低合金钢的组织均匀性,从而提高合金的力学性能,并降低原料成本。

1 实验

1.1 原料

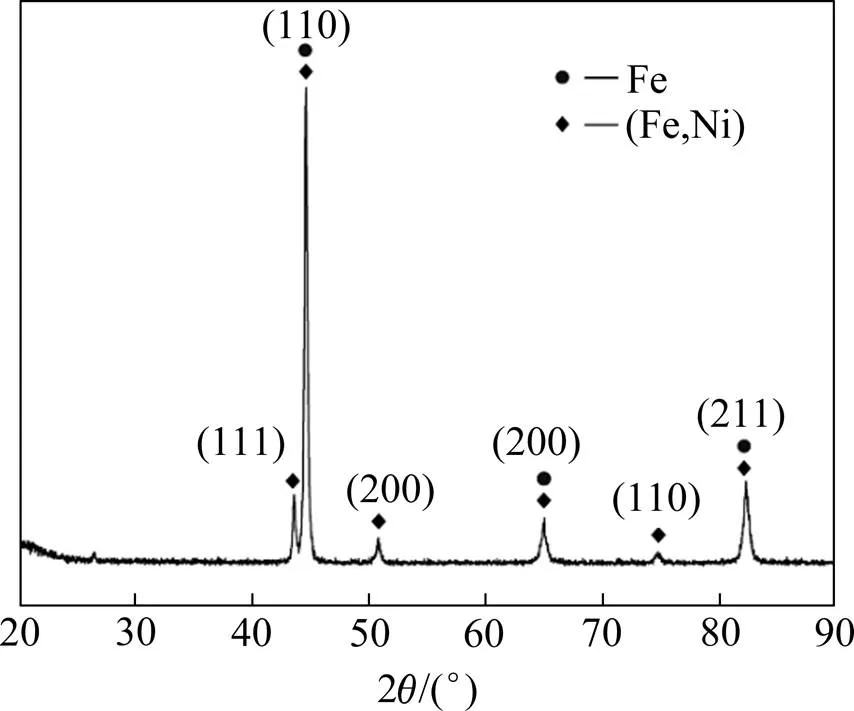

本文研究的Fe-4Ni-0.4C合金,所用原料粉末为还原铁粉,平均粒径为100 μm;石墨,平均粒径为6.5 μm;Ni的引入方式分为2种,一种是全部采用还原Ni粉,平均粒径为5.0 μm;另一种是在还原Ni粉中添加Fe-20Ni预合金粉末。还原Fe粉和石墨购于 山东鲁银新材料科技有限公司,还原Ni粉购于上海水田科技有限公司。Fe-20Ni预合金粉末为湖南富栊新材料股份有限公司由电解废旧金刚石刀具胎体的废液得到Fe-Ni粉末,再经过氧化还原处理,成份列于表1,形貌和XRD谱分别如图1和图2所示。由图2可知,预合金粉末主要由Fe相和(Fe,Ni)合金相构成,经谢乐公式计算出粉末的晶粒尺寸约为35 nm。

表1 Fe-20Ni预合金粉末的成份

图1 Fe-20Ni预合金粉末的SEM形貌

图2 Fe-20Ni预合金粉末的XRD谱

1.2 Fe-4Ni-0.4C合金的制备

按照Fe-4Ni-0.4C合金的名义成分(质量分数)称量石墨,按照Fe-20Ni预合金粉末含量(质量分数)分别为0、5%、10%、15%、20%称量Fe-20Ni预合金粉末,其余Ni以还原Ni粉形式加入,余下部分为还原Fe粉。另外加入粉末总质量6%的硬脂酸锌作为润滑剂,采用行星式球磨机混料,球料质量比1:1,球磨转速为100 r/min,混料时间为6 h。采用25 t液压机(Y41-25A),分别在600、700和800 MPa压力下将混合粉末压制成形,拉伸试样生坯的标称段尺寸为30 mm×3 mm× 3 mm。将压坯置于真空烧结炉中,真空度10-3MPa,先以5 ℃/min的升温速率升至400 ℃进行脱脂,再以7 ℃/min的升温速率升至1 120 ℃,保温1 h,随炉冷却,得到Fe-4Ni-0.4C低合金钢。

1.3 组织与性能表征

采用阿基米德排水法测定Fe-4Ni-0.4C生坯密度和烧结密度。将烧结后的合金表面抛光,再用硝酸-乙醇溶液(溶液中硝酸的质量分数为4%)进行腐蚀,然后用DM2700金相显微镜观察合金组织和形貌。在 HR-150A型洛氏硬度仪上测定材料的表观硬度,硬度计压头为1.58 mm淬硬钢球,所加总载荷为1 470 N,保压10 s。通过Instron3369万能力学试验机进行拉伸试验,测定材料的抗拉强度,加载速率为1mm/min,用 Quanta FEG 250 场发射扫描电镜观察拉伸断口形貌,并结合PHOENIX能谱仪分析Ni元素的分布。

2 结果与讨论

2.1 压坯密度和烧结密度

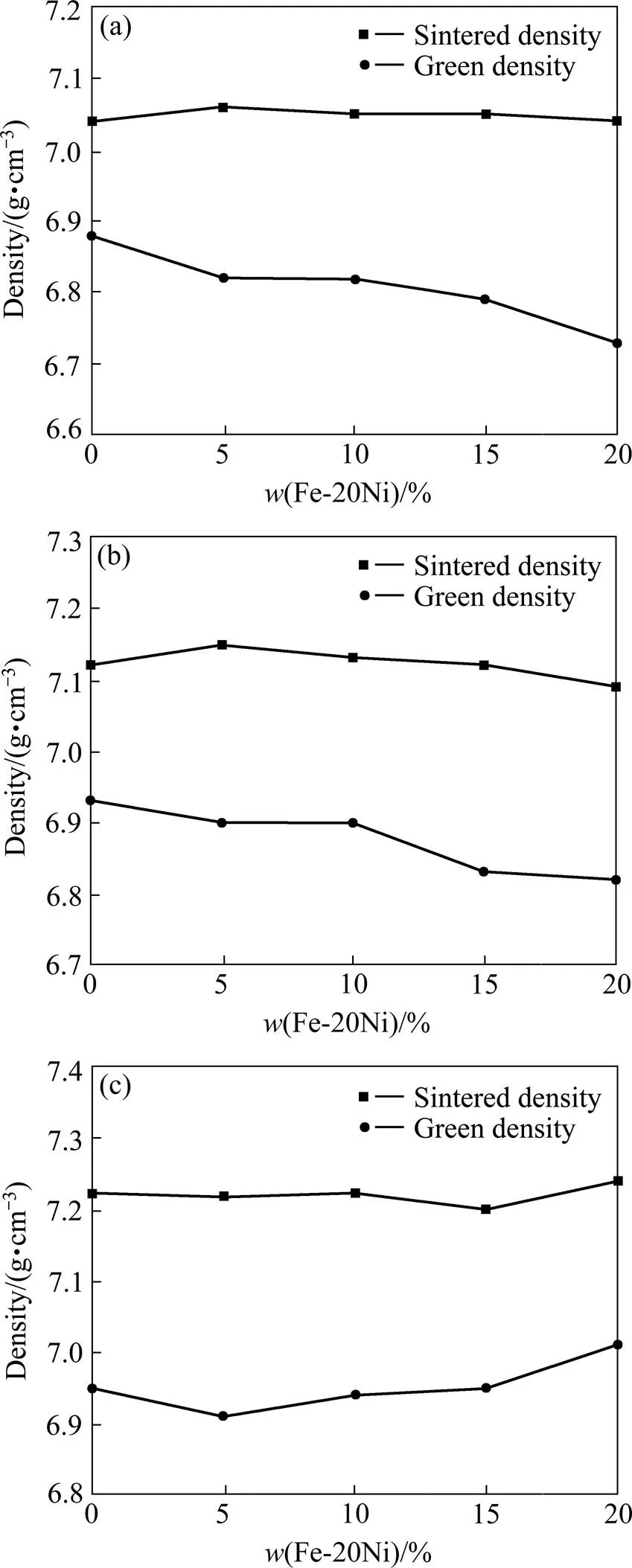

图3所示为压制压力与Fe-20Ni预合金粉末添加量(Fe-20Ni)对Fe-4Ni-0.4C压坯密度和烧结密度的影响。对比图3(a)、(b)和(c)看出,随压制压力升高,生坯密度和烧结密度均增大。从图3(a)和(b)可知,在600 MPa和700 MPa压制压力下,生坯密度和烧结密度都较低,并且随(Fe-20Ni)增加,生坯密度下降;压制压力提高到800 MPa时,生坯密度提高到6.91~7.01 g/cm3,其中(Fe-20Ni)为20%的Fe-4Ni-0.4C低合金钢具有最高烧结密度,为7.20~7.24 g/cm3。Fe- 20Ni预合金粉末的形貌不规则,当Fe-20Ni预合金粉末用量较多,(Fe-20Ni)为20%时,并在较大的压制压力(800 MPa)下,Fe-20Ni预合金粉末产生破碎与变形,与Fe粉紧密啮合,从而获得较高的生坯密度。生坯密度越高,粉末颗粒间结合越紧密,烧结时扩散距离缩短,有助于获得较高的烧结密度。另外,LEE 等[12-13]研究发现,与Fe、Ni单相比,Fe-Ni合金相具有较低的吉布斯自由能,并且纳米晶Fe-Ni合金粉末具有很大的比表面积,为烧结过程提供巨大的驱动力,促进烧结致密化进行。所以在800 MPa压制压力下(Fe-20Ni)为20%的Fe-4Ni-0.4C低合金钢密度最高。

图3 压制压力与Fe-20Ni预合金粉末添加量对Fe-4Ni-0.4C压坯密度与烧结密度的影响

(a), (b), (c) 600, 700 and 800 MPa, respectively

2.2 力学性能

图4所示为压制压力和Fe-20Ni预合金粉末添加量(Fe-20Ni)对Fe-4Ni-0.4C低合金钢硬度(HRB,下同)的影响。从图4可知,在600 MPa和700 MPa压力下,随(Fe-20Ni)增加,材料的硬度逐渐增大,(Fe-20Ni)为20 %时硬度达到最大值,分别为70.1和71.4。800 MPa压制压力下,Fe-20Ni预合金粉末的添加对材料硬度影响较小,其中(Fe-20Ni)为20%的Fe-4Ni-0.4C合金硬度为74.1,相比(Fe-20Ni)=0(即全部采用还原Ni粉为Ni源)的合金硬度提高0.74%。

图5所示为压制压力和(Fe-20Ni)对Fe-4Ni-0.4C合金抗拉强度的影响。由图可见,随压制压力增大,材料的抗拉强度总体呈增大趋势;随(Fe-20Ni)增加,合金的抗拉强度先升高后降低。在800 MPa压制压力下,(Fe-20Ni)为10%、15%和20%的合金抗拉强度分别为460.5、455.1和454.9 MPa。与全部用还原Ni粉的合金相比,分别提高3.1%、1.9%和1.8%。Ni元素在1 000 ℃以上表面扩散迅速,Fe粉周边及烧结颈被Ni元素快速包围[14],Ni和C相互排斥,在烧结过程中,C从粉末表面和烧结颈附近的富Ni区域中排出。冷却后富Ni区转变为富Ni铁素体,成为最薄弱的相,从而降低材料的力学性能,而添加Fe-20Ni预合金粉末可使混合粉末中的Ni元素分布更均匀,进而提高烧结材料中Ni元素分布的均匀性,有利于消除富Ni区,从而提高合金的力学性能。由于纳米晶粉末活性高,加入少量Fe-20Ni预合金粉末就能促进烧结过程中原子的扩散,提高合金成分的均匀性,进而提高合金的抗拉强度。当(Fe-20Ni)超过10%时,Fe-20Ni粉末可能产生团聚,导致合金组织不均匀,抗拉强度下降。从图5看出,随压制压力升高,合金的抗拉强度提高,这是因为增大压制压力使压坯中粉末结合更加紧密,有利于烧结扩散均匀化,并使材料密度增大。

图4 Fe-20Ni预合金粉末含量对Fe-4Ni-0.4C低合金钢硬度的影响

图5 Fe-20Ni预合金粉末含量对Fe-4Ni-0.4C低合金钢抗拉强度的影响

2.3 显微组织

图6所示为不同压制压力下,分别用还原Ni粉和添加10%Fe-20Ni预合金粉末(即(Fe-20Ni)分别为0和10%)制备的Fe-4Ni-0.4C合金金相组织。从图看出,随压制压力增大,合金内部的孔隙尺寸减小,故合金密度随压制压力增大而提高(见图3)。在600 MPa压力下,(Fe-20Ni)为0和(Fe-20Ni)为10%的合金孔隙大小和分布无明显差别,所以图3(a)显示二者的烧结密度接近。随压制压力增大到800 MPa,(Fe-20Ni)为10%的合金孔隙形貌比(Fe-20Ni)为0的更加规则,孔隙大小和分布更均匀。由于纳米晶粉末的表面能很高,可加快烧结致密化进程,使得原子扩散和成分均匀化更充分,并促使孔隙球化[15]。

进一步观察800 MPa压制压力下(Fe-20Ni)分别为0和10%的Fe-4Ni-0.4C合金的金相组织,结果如图7所示。由图可知合金主要由铁素体和少量珠光体组成。与(Fe-20Ni)为0的合金相比,(Fe-20Ni)为10%的合金组织更均匀。这是因为Ni在Fe中扩散速率较慢,Fe-20Ni预合金粉末的引入使Ni元素扩散速率加快,促进烧结均匀化[16]。用Image J软件统计合金的平均晶粒尺寸,添加10%Fe-20Ni预合金粉末制备的合金平均晶粒尺寸约为14 μm,不添加Fe-20Ni预合金粉末的合金平均晶粒尺寸约为28 μm。研究表明,在微纳米粉末的烧结过程中,纳米粉末烧结多发生在微粉的边界处,有助于烧结过程中粉末边界处的晶界增加及微孔的生成,有效抑制烧结过程中晶界的生长[17-18],从而使晶粒细化。本文添加的Fe-20Ni纳米晶粉末呈蜂窝状,在高压制压力下粉末破碎变形,部分填充在Fe粉颗粒间的Fe-20Ni预合金粉末在烧结过程中对边界处的晶界迁移起到抑制作用,从而使晶粒更加细小。

图6 不同压制压力下制备的Fe-4Ni-0.4C低合金钢孔隙图

(a), (c), (e)(Fe-20Ni)=0, pressure: 600, 700 and 800 MPa respectively;(b), (d), (f)(Fe-20Ni)=10%, pressure: 600, 700 and 800 MPa respectively

图7 Fe-4Ni-0.4C低合金钢的金相组织

(a)(Fe-20Ni)=0; (b)(Fe-20Ni)=10%

图8 Fe-4Ni-0.4C低合金钢的SEM照片和Ni元素分布图

(a), (c)(Fe-20Ni)=0; (b), (d)(Fe-20Ni)=10%

图8所示为800 MPa压制压力下制备的Fe-4Ni- 0.4C低合金钢的元素分布图。由图看出,(Fe- 20Ni)为10%的合金钢中Ni元素分布较均匀,不存在明显的富Ni区。表明添加适量的Fe-20Ni预合金粉末可改善Fe-4Ni-0.4C低合金钢中Ni元素分布不均匀的现象,减少Ni的富集。

2.4 拉伸断口形貌

图9所示为Fe-4Ni-0.4C低合金钢的拉伸断口SEM形貌。由图看出,合金断口呈现穿晶断裂和韧窝特征。与(Fe-20Ni)为0的合金相比,(Fe-20Ni)为10%的合金钢断口韧窝数量较多且韧窝更深,孔隙数量较少且多为球形,孔隙尺寸偏小、分布均匀。这是因为Ni原子扩散速度慢,所形成的富Ni铁素体易产生应力集中,添加Fe-20Ni预合金粉末有助于提高元素均匀化程度,使得Ni元素分布均匀,形成的富Ni铁素体减少;此外,孔隙球化可减少材料在拉伸过程中的应力集中,提高裂纹扩展难度,使断口韧窝数量增多,从而提高合金钢的强度。

3 结论

1) 添加Fe-20Ni预合金粉末替代部分Ni粉,在600~800 MPa压制压力下制备Fe-4Ni-0.4C粉末冶金低合金钢,随压制压力升高,压坯密度和烧结密度均有所提高。当压制压力为800 MPa、(Fe-20Ni)为20%时,合金的烧结密度最高,为7.24 g/cm3。

2) 压制压力为800 MPa,(Fe-20Ni)为10%时,材料的综合性能最好,烧结密度为7.22 g/cm3,硬度(HRB)为72.8,抗拉强度460.5 MPa,与全部采用还原Ni粉制备的材料相比,综合性能提高。(Fe-20Ni)为20%的低合金钢力学性能与用还原Ni粉制备的合金钢相当。

3) 用Fe-20Ni预合金粉末替代部分还原Ni粉,可使合金中的Ni元素分布更加均匀,Ni的富集减少,孔隙减少并球化。

图9 Fe-4Ni-0.4C低合金钢的拉伸断口SEM形貌

(a), (b)(Fe-20Ni)=0; (c), (d)(Fe-20Ni)=10%

[1] 黄伯云, 韦伟峰, 李松林, 等. 现代粉末冶金材料与技术进展 [J]. 中国有色金属学报, 2019, 29(9): 1917-1933.

HUANG Boyun, WEI Weifeng, LI Songlin, et al. Development of modern powder metallurgy materials and technology[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(09): 1917- 1933.

[2] 黄雨晴, 何浩, 娄嘉, 等. 烧结温度及热处理对注射成形4605低合金钢组织与性能的影响[J]. 粉末冶金材料科学与工程, 2019, 24(6): 549-556. HUANG Yuqing, HE Hao, LOU Jia, et al. Effects of sintering temperature and heat treatment on microstructure and properties of 4605 low alloy steel prepared by powder injection molding[J]. Materials Science and Engineering of Powder Metallurgy, 2019, 24(6): 549-556.

[3] 阮建明, 黄培云. 粉末冶金原理[M]. 北京: 机械工业出版社, 2012: 3-6.

RUAN Jianming, HUANG Peiyun. Principles of Powder Metallurgy[M]. Beijing: China Machine Press, 2012.

[4] Shanmugasundaram D, Chandramouli R. Tensile and impact behaviour of sinter-forged Cr, Ni and Mo alloyed powder metallurgy steels[J]. Materials & Design, 2009, 30(9): 3444-3449.

[5] WU M W, HWANG K S, HUANG H S, et al. Improvements in microstructure homogenization and mechanical properties of diffusion-alloyed steel compact by the addition of Cr-containing powders[J]. Metallurgical Materials Transactions A, 2006, 37(8): 2559-2568.

[6] CHAWLA N, DENG X. Microstructure and mechanical behavior of porous sintered steels[J]. Materials Science and Engineering A, 2005, 390(1/2): 98-112.

[7] 杨跃辉. C, Ni含量对9Ni钢逆转变奥氏体量及稳定性的影响[J]. 热加工工艺, 2016, 45(20): 221-224.

YANG Yuehui. Influence of C and Ni contents on amount and stability of reversed austenite in 9Ni steel[J]. Hot Working Technology, 2016, 45(20): 221-224.

[8] 张修齐. Fe-Ni-C系粉末冶金低合金钢力学性能及微观结构研究[D]. 济南: 山东大学, 2015.

ZHANG Xiuqi. Research on mechanical properties and microstructure of Fe-Ni-C based sintered low-alloy steel[D]. Jinan: Shandong University, 2015.

[9] WU M W, HWANG K S. Formation mechanism of weak ferrite areas in Ni-containing powder metal steels and methods of strengthening them[J]. Materials Science and Engineering A, 2010, 527(21/22): 5421-5429.

[10] 陈文, 高翔, 张德金, 等. Ni的合金化方法对铁基合金组织和力学性能的影响[J]. 粉末冶金技术, 2011, 29(4): 269-273.

CHEN Wen, GAO Xiang, ZHANG Dejin, et al. Influence of alloying methods of nickel on microstructure and mechanical properties of ferrous alloys[J]. Powder Metallurgy Technology, 2011, 29(4): 269-273.

[11] 张志, 崔作林. 纳米技术与纳米材料[M]. 北京: 国防工业出版社, 2000: 110-113.

ZHANG Zhi, CUI Zuolin. Nanotechnology and Nanomaterials [M]. Beijing: National Defense Industry Press, 2000: 110-113

[12] Lee J S, Choi J P, Lee G Y. Consolidation of hierarchy- structured nanopowder agglomerates and its application to net- shaping nanopowder materials[J]. Materials, 2013, 6(9): 4046- 4063.

[13] LEE J S, YUN J C, CHOI J P, et al. Consolidation of iron nanopowder by nanopowder-agglomerate sintering at elevated temperature[J]. Journal of Korean Powder Metallurgy Institute, 2013, 20(1): 1-6.

[14] THUINET L, COMBEAU H. A new model of microsegregation for macrosegregation computation in multicomponent steels. Part II: Application to Fe-Ni-C alloys[J]. Computational Materials Science, 2009, 45(2): 285-293.

[15] 张晓宇, 赵训茶, 季长涛, 等. 添加纳米粉体对铁基粉末烧结件组织与性能的影响[J]. 长春工业大学学报(自然科学版), 2008, 29(1): 47-49.

ZHANG Xiaoyu, ZHAO Xuncha, JI Changtao, et al. The influence of nano-level powder addition on the microstructure and performance of P/M ferrous-base materials[J]. Journal of Changchun University of Techonology (Natural Science Edition), 2008, 29(1): 47-49.

[16] WU M W, HWANG K S, CHUANG K H. Improved distribution of nickel and carbon in sintered steels through addition of chromium and molybdenum[J]. Powder Metallurgy, 2013, 51(2): 160-165.

[17] HOSSEINI S M, ALISHAHI M, NAJAFIZADEH A, et al. The improvement of ductility in nano/ultrafine grained low carbon steels via high temperature short time annealing[J]. Materials Letters, 2012, 74: 206-208.

[18] KOTAN H, SABER M, KOCH C C, et al. Effect of annealing on microstructure, grain growth, and hardness of nanocrystalline Fe–Ni alloys prepared by mechanical alloying[J]. Materials Science and Engineering A, 2012, 552: 310-315.

Effect of adding the Fe-Ni powder on the structure and properties of Fe-4Ni-0.4 C low-alloy steel

WANG Xinyue1, LI Songlin1, LIU Xiangyang1, YU Yongliang2, YUAN Yong2, ZHENG Risheng3

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. Shandong Luyin New Material Technology Co., Ltd., Laiwu 271105, China; 3. Hunan Fortune New Material Co., Ltd., Changsha 410323, China)

Add Fe-20Ni pre-alloyed powder to replace part of Ni powder as Ni source to prepare powder metallurgy Fe-4Ni-0.4C low-alloy steel. Measure the density, hardness and tensile strength of low-alloy steel, observe and analyze the microstructure and structure of the material through optical microscope (OM), X-ray energy spectrum analysis (EDS) and scanning electron microscope (SEM). The effects of adding nanocrystalline Fe-20Ni pre-alloyed powders on the structure and properties of low-alloy steel were also studied. The results show that the addition of Fe-20Ni pre-alloyed powders can make the alloy structure evenly distributed, and reduce the enrichment of Ni. When the addition amount of Fe-20Ni pre-alloyed powders (mass fraction, the same below) is 10%, and the pressing pressure is 800 MPa, the overall mechanical properties of the alloy are the best. Compared with the material without Fe-20Ni pre-alloyed powders, the tensile strength is increased by 14.9 MPa.

powder metallurgy; Fe-20Ni pre-alloyed powders; Fe-Ni-C; mechanical properties; microstructure

TF125.12

A

1673-0224(2021)05-428-08

2021-03-10;

2021-06-01

李松林,教授,博导。电话:13187096258;E-mail: lisl@csu.edu.cn

(编辑 汤金芝)