用环氧树脂预处理的陶粒制备轻质高强混凝土的试验研究

朱莉云 吴 智 蒋 涛 蒋 丰 赖 敏

(湖南工学院 材料科学与工程学院)

随着现代建筑高楼层化和大跨度化发展,普通混凝土因自重大,作为建筑材料使用时将受到限制。而在强度等级相同的条件下,轻质混凝土可以降低20%~40%的自重。混凝土只要减少自重,就可以减少钢筋混凝土的配筋率与工程造价[1]。因此轻质高强混凝土成为现代混凝土的发展趋势。而作为轻质高强混凝土的主要粗骨料——陶粒,因强度低、质脆、多孔、吸水率大、存在较多的裂纹,难以配制和易性好、强度高的轻质混凝土,限制了陶粒混凝土往高强度发展。目前,已有学者使用陶粒制备出LC60以上的轻质高强度混凝土,但主要依靠高掺量胶凝材料,利用浆体提升强度,陶粒主要起填充和降低表观密度的方式获得轻质高强目的[2]。这种高掺量粉体的方式不仅增加了成本,也增加了混凝土体积的不稳定性。也有文献[3-5]研究了陶粒的预处理方式,但都是基于低强度轻质陶粒混凝土来研究和探讨。本实验主要使用E51环氧树脂浸渍包裹陶粒,通过对陶粒进行预处理,修复陶粒多孔和多裂纹的缺陷,从根本上解决限制陶粒混凝土高强度发展的根源。

1 实验

1.1 试验材料

⑴水泥:湖南金山水泥有限公司生产的P.O42.5水泥,表观密度3000㎏/m3。

⑵矿物参合料:I级粉煤灰,表观密度2230㎏/m3;高品质硅灰,表观密度2200㎏/m3;S95级磨细矿渣粉,表观密度2900㎏/m3。物理性能均符合GB/T51003-2014《矿物掺合料应用技术规范》要求。

⑶细集料:页岩陶砂,表观密度1500㎏/m3,堆积密度580㎏/m3,细度模数3.0,二区中砂,细度适中,级配合理。

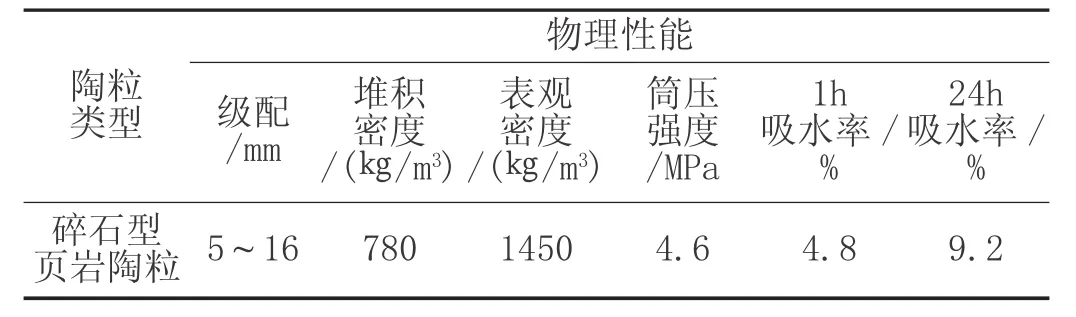

⑷粗集料:碎石型页岩陶粒,其相关物理性能见表1。

表1 陶粒物理性能

⑸减水剂:聚羧酸减水剂,市售,减水率:28%,固含量:40%,掺入量 0.2%~0.5%。

⑹环氧树脂体系:环氧树脂:E-51型环氧树脂;固化剂:三乙烯四胺固化剂;稀释剂:活性环氧树脂稀释剂D-669。树脂体系比例为:环氧树脂:固化剂:D-669=100:10:10。

1.2 实验方法

1.2.1 陶粒的处理

本实验的陶粒处理方法有以下几种:

⑴干陶粒(A1):陶粒不做任何处理。

⑵环氧树脂浸渍陶粒(B1):将干燥的陶粒浸渍到环氧树脂胶液中,缓慢搅拌5min,使树脂胶液能充分进入到陶粒内部孔隙,均匀包裹陶粒表面。然后将陶粒放到筛子上并手动摇筛,直到陶粒表面无明显挂浆为止;常温固化1d。环氧树脂包裹陶粒表面的树脂膜厚度平均为25μm。树脂包裹陶粒效果如图1和图2所示。

图1 未处理的干燥陶粒

图2 环氧树脂包裹的陶粒

⑶环氧树脂包裹的陶粒表面粗糙度处理(C1):将已固化的环氧树脂/陶粒与5~6mm卵石一起放入振筛机,振动30min,提高陶粒的表面粗糙度。

1.2.2 实验方案

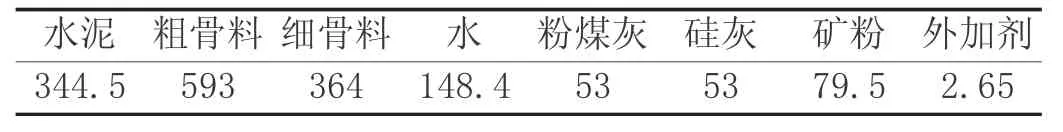

本试验将配制强度等级为C60的轻质高强陶粒混凝土。参考JGJ55-2011《普通混凝土配合比设计规程》和JGJ/T281-2012《高强混凝土应用技术规程》,并结合实验和经验确定胶凝材料用量530㎏/m3,水胶比0.28,砂率38%,最终得到配合比如表2。

表2 LC60轻质高强混凝土基准配合比 (㎏/m3)

按配合比称取用量后,依次将矿物掺合料和水泥、陶砂搅拌均匀后,加水和减水剂继续搅拌均匀,最后加入陶粒,搅拌完成后注模成型,在标准条件下养护至规定龄期。

2 结果与讨论

2.1 表面处理对陶粒性能的影响

陶粒孔隙和裂纹多,吸水率较大,会降低混凝土拌合物的流动性,从而影响其工作性能。同时,粗骨料裂纹多,强度就会低,而轻骨料的强度决定着混凝土的力学性能,也是保证混凝土耐久性的前提。

环氧树脂强度高,收缩率小,与各种材料的粘接能力强,且固化后的环氧树脂耐酸碱、耐溶剂,非常适合用于修复陶粒孔隙和裂纹,以提高陶粒的强度。但环氧树脂粘度较大,常温下难以浸渍到陶粒孔隙内部。本实验在环氧树脂中加入10%活性稀释剂D-669,降低粘度,以提高树脂的流动性。低粘度的环氧树脂胶液可以很好地填充到陶粒内部孔隙和裂纹,并在陶粒的表面包裹一层树脂,达到修复内部缺陷和表面防水的目的。

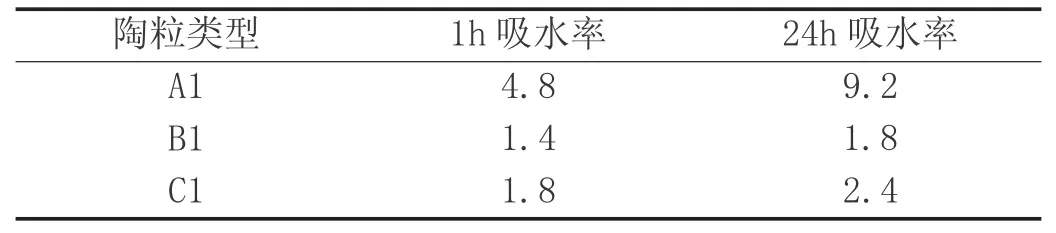

2.1.1 表面处理对陶粒吸水性能的影响

根据GB/T 17431.2-2010《轻集料及其试验方法》,对陶粒进行吸水率测试。将陶粒倒进盛水的容器内,如果有陶粒漂浮在水上,应压入水中,分别浸泡1h、24h后取出,用拧干的湿毛巾将陶粒擦拭至饱和面干的状态,称重后计算吸水率。不同表面处理方式对陶粒吸水率的影响结果如表3所示。

表3 不同处理方式的陶粒吸水率 (%)

从表3可以得知,在相应的1h和24h浸泡时间,经过环氧树脂浸渍处理的陶粒B1和C1,其吸水率均比未做任何处理的干陶粒低得多,其中,B1陶粒的吸水率最低,1h和24h吸水率分别仅为1.4%和1.8%。经过表面粗糙度处理的环氧树脂/陶粒C1,吸水率比B1陶粒要稍大些。主要原因是在摇筛打磨时,少量表面的树脂层被破坏,水分进入陶粒内部,增大了吸水率。但是1h和24h的吸水率依然是很低的。因此可以得出,陶粒表面包裹的环氧树脂,可以阻断水分进入陶粒内部的通道,降低了陶粒的吸水率。

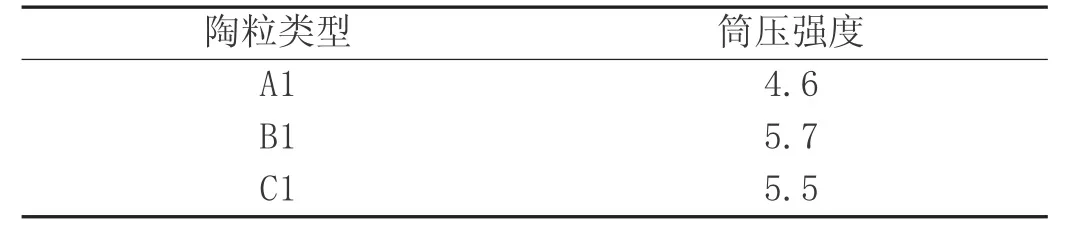

2.1.2 表面处理对陶粒筒压强度的影响

根据GB/T 17431.2-2010《轻集料及其试验方法》对陶粒进行筒压强度测试。筛取10~20mm公称粒级陶粒(其中10~15mm公称粒级的陶粒体积含量占60%)按标准要求装入承压筒中,把承压筒放到压力机板上,以400N/s的速度匀速施加载荷,当冲压模压入深度为20mm时,记下压力值并计算筒压强度。不同表面处理方式对陶粒筒压强度的影响结果如表4所示。

从表4可知,经过B1和C1方式处理的陶粒,比未处理的陶粒,其筒压强度提高较为明显。环氧树脂自身的粘接能力和强度,可以作为一种修复材料,填充陶粒内部孔隙,包裹陶粒表面,以提高陶粒的强度。其中B1陶粒的筒压强度提高效果最好,比未处理的陶粒提高了23.9%。而C1陶粒比B1陶粒筒压强度低些,其原因依然可能是在摇筛打磨时,部分陶粒表面树脂层被破坏,减弱了其修复能力。

表4 不同处理方式的陶粒筒压强度 (MPa)

2.2 陶粒表面处理对混凝土工作性能的影响

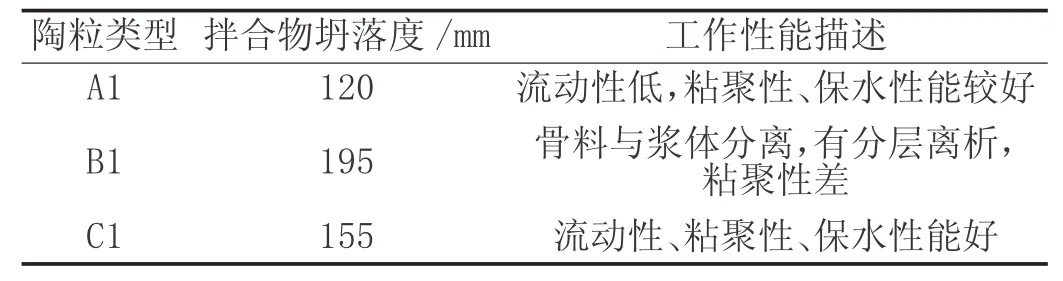

工作性能良好的混凝土拌合物,易于施工,能获得质量均匀、成型密实的浇筑构件。拌合物的工作性包括流动性、粘聚性、保水性。不同表面处理方式的陶粒制备的混凝土拌合物工作性能见表5。

表5 不同处理方式的陶粒混凝土拌合物的工作性能

通过试验发现:相同配合比条件下,未经处理的陶粒制备的混凝土,坍落度为120mm,工作性能较好;环氧树脂浸渍的B1陶粒表面光滑,砂浆包裹不住陶粒,虽然拌合物流动性好,坍落度达到195mm,但是稳定性差,易产生离析,骨料与浆体分离,粘聚性不好。经表面粗糙度处理的C1陶粒制备的混凝土拌合物,工作性能最好。因为陶粒表面缺陷少,在拌合物中易于流动,同时表面的粗糙度,使其能与砂浆更好的包裹,砂浆能带动骨料一起流动。

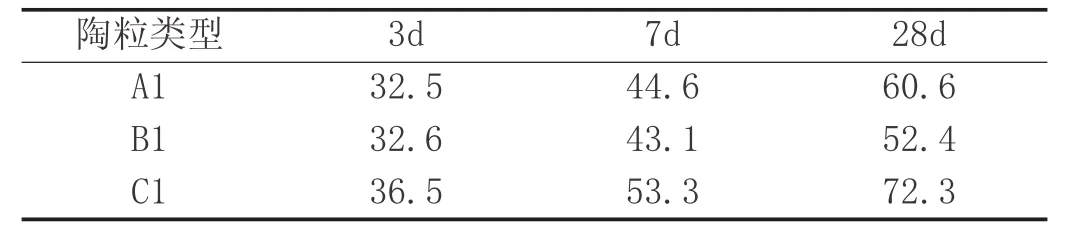

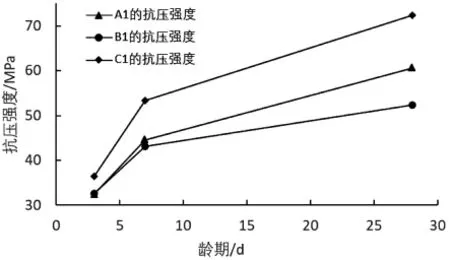

2.3 陶粒混凝土抗压强度的影响

由表6和图3可知,养护时间为3d和7d龄期时,B1陶粒制备的混凝土强度与未处理的A1陶粒混凝土相比,强度值变化不大。早期强度主要由硬化的水泥石决定,因此强度差距不明显。而28d龄期的混凝土强度主要由良好的砂浆与粗骨料界面、粗骨料强度提供。B1陶粒表面光滑,与砂浆的粘接强度低,骨料-水泥石界面将会是其最薄弱的环节。当粗骨料本身强度不是很高时,在压力作用下,界面薄弱区的裂纹将很快穿越粗骨料,导致强度降低。因此B1陶粒比未处理的陶粒制备的混凝土,强度降低了13.5%。而对B1陶粒表面增加粗糙度处理得到的C1陶粒,其制备的混凝土强度提高明显。3d、7d、28d抗压强度分别比未处理的陶粒混凝土提高了12.3%、19.5%、19.3%。环氧树脂能够修复陶粒的多孔和裂纹的缺陷,提高陶粒本身的强度;同时对树脂包裹的陶粒表面打磨,提高其表面粗糙度,从而增加陶粒和砂浆的物理机械咬合力;并且陶粒的树脂表面层也可以阻止界面裂纹的进一步扩展。因此经过环氧树脂浸渍包裹,并进行表面粗糙度处理的陶粒能够明显提高混凝土的抗压强度。

表6 不同处理方式的陶粒混凝土抗压强度 (MPa)

图3 陶粒不同处理方式对陶粒混凝土抗压强度的影响

图4 和图5分别为A1和C1陶粒制备的混凝土试块在28d龄期后,受压时的破坏形态。从图中可以明显看出,A1陶粒混凝土受压后,试块直接形成断裂面,从断面上可以看出,破坏形式主要是粗骨料陶粒断裂。此时骨料的强度直接决定了其混凝土强度。而C1陶粒制备的混凝土,没有明显的断面,只有明显的砂浆裂纹扩展,用外力掰开试块破碎处,发现试块内部的陶粒几乎没有断裂。由此说明,C1陶粒混凝土试块的骨料强度是高于水泥石强度的,这对配制高强度混凝土是非常有意义的。

图4 A1陶粒混凝土试件抗压破坏形态

图5 C1陶粒混凝土试件抗压破坏形态

3 结论

陶粒孔隙和裂纹多,自身强度低,作为粗骨料制备轻质高强混凝土时,会因为陶粒骨料的强度低于水泥石的强度,混凝土受压时,裂纹扩展会穿越粗骨料,首先产生骨料破坏。因此骨料强度是陶粒混凝土强度的决定因素。本试验主要用低粘度的环氧树脂浸渍包裹陶粒,并对固化后的环氧树脂/陶粒表面进行增加粗糙度处理,得出以下结论:

⑴陶粒经过E-51环氧树脂浸渍处理后,吸水率降低,筒压强度有所提高。其中B1处理方式的陶粒,1h吸水率1.4%,24h吸水率1.8%;筒压强度比未处理的陶粒提高了23.9%。C1处理方式的陶粒,1h吸水率1.8%,24h吸水率2.4%;筒压强度比未处理的陶粒提高了19.6%。说明环氧树脂修复陶粒的处理方式是可行的。

⑵环氧树脂浸渍处理的陶粒表面光滑,与砂浆的粘结力小,混凝土拌合物流动性大,但是易导致砂浆和陶粒分离,影响拌合物的工作性能。而提高环氧树脂/陶粒表面的粗糙度后,与砂浆的粘结力大,砂浆能带动骨料一起流动,不易分层离析。因此,经过C1处理的混凝土拌合物工作性能最好。

⑶C1陶粒作为粗骨料能提高混凝土的强度,3d、7d、28d 抗压强度分别提高了 12.3%、19.5%、19.3%。而B1处理的陶粒,表面光滑,与砂浆的粘结强度低,界面成为最薄弱的环节,28d龄期的抗压强度反而比未处理的陶粒混凝土强度低。