直接注入管线失水事故非能动安全系统运行特性研究

黄志刚,张 妍,鲁晓东,彭传新,昝元锋,卓文彬,闫 晓

(中国核动力研究设计院 中核核反应堆热工水力技术重点实验室,四川 成都 610213)

目前第3代先进核反应堆中,普遍引入了非能动安全技术,设计的非能动安全系统用于缓解失水事故(LOCA)的危害性,及时冷却堆芯,防止事故进一步恶化[1]。发生设计基准事故时,非能动安全系统按照设计要求及时启动投入运行是缓解事故危害最可靠的重要途径。对于非能动安全系统,目前国内外针对相关的应用对象已开展了大量的综合性能试验研究,并将研究结果应用于安全设计[2-11]。从福岛事故后主要核大国的行动来看,吸取事故经验教训,促进非能动安全系统的可靠性研究,提高先进堆的安全水平将是一项长期持续的工作。

美国西屋公司的IRIS和AP600/AP1000[2]、韩国的APR1400[3]、欧洲的SWR1000[4-5]、俄罗斯的WWER1000均采用非能动技术提高反应堆的安全性,一些中小型反应堆如美国的MASLWR和韩国的SMART也采用了非能动安全系统和自然循环冷却方法,这些反应堆在研发和设计过程中针对非能动安全系统开展了大量的试验研究,重点关注和研究反应堆在LOCA阶段非能动应急堆芯冷却系统的行为特性[12-15]。

中国核动力研究设计院提出的小型模块式反应堆ACP100也采用非能动安全系统设计方案,非能动安全系统主要由非能动应急堆芯冷却系统、非能动余热排出系统和自动卸压系统等组成。为满足工程应用和设计分析验证要求,已对波动管和直接注入(DVI)管线LOCA开展了系列试验研究[6-7]。本文主要根据DVI管线LOCA试验研究,分别分析高压、中压和低压安注系统以及长期再循环系统的运行特性,探索系统运行中的相互影响规律,评估非能动安全系统对堆芯的冷却效果。

1 试验装置

非能动安全系统综合试验装置是针对中国核动力研究设计院提出的小型模块式反应堆ACP100建立的综合性能装置,主要系统配置如图1所示,该装置以多级双向比例分析方法为主,采用全高度、等温和等压的设计方案,功率和容积按1/37.6缩比的方式建设,主要包括一回路系统、二回路系统、非能动应急堆芯冷却系统(包括高压安注、中压安注和低压安注)、自动卸压系统、长期再循环系统和辅助系统等。

图1 试验回路主要系统流程图

高压安注系统包括2个系列,每个系列包括1台堆芯补水箱(CMT)、1个压力平衡管线、1个注入管线、1台隔离阀及相应的参数测量装置等。CMT设计布置位置高于压力容器,CMT进口通过压力平衡管与反应堆冷却剂系统相连通,出口管通过压力容器DVI管线与反应堆压力容器下降段环腔相连通。在发生LOCA后,系统压力下降到12 MPa时触发高压安注系统投入,安注管线隔离阀自动开启,CMT依靠重力作用自动向压力容器注水,压力平衡管线满水时,则以水循环方式注入;若压力平衡管线接管处水装量减少,出现汽腔,则以蒸汽补偿方式注入,通过自然循环方式,CMT能在长时间内提供相对高流量的安注。

中压安注系统包含2个系列,每个系列包括1台安注箱(ACC)、1个注入管线、1台止回阀及相应的参数测量装置等。在正常条件下,ACC内有2/3体积的水、1/3体积的氮气且压力设置为6 MPa。发生LOCA后,注入管线压力下降到6 MPa时触发中压安注系统投入,安注管线止回阀自动开启,ACC依靠氮气蓄能自动向压力容器注水,ACC能在短时间内提供很大流量的安注。

低压安注包含2个相同的系列,2个系列共用低压安注水箱,低压安注水箱安装位置高于压力容器,在系统充分泄压后,低压安注系统投入,通过低压安注水箱与压力容器之间的位差驱动注水。

高压、中压和低压安注系统注入管线均最终连接到压力容器DVI接管上,冷却剂最终均通过DVI接管注入压力容器,安注过程不依赖于泵等能动部件,均设计为非能动方式。长期再循环系统则由地坑水箱、安全壳模拟体等组成。装置主要设计参数与原型比例列于表1。

表1 装置(M)与原型(P)主要参数比例对照

试验装置采集参数主要包括温度、压力、流量和水位等。其中在电加热堆芯模拟体进出口、CMT筒体、ACC筒体和安注管线等位置均设置了温度测点;在压力容器筒体上下端、CMT筒体、ACC筒体和安注管线不同位置均设置了压力测点;在高压、中压、低压和再循环安注管线均设置有流量测点;在CMT、ACC、低压安注水箱等设备上设置有水位测点。温度信号采用Ⅰ级精度的铠装热电偶测量,最大误差为1.02 ℃;压力采用0.05级的智能式压力变送器测量,最大误差为0.21%;流量采用0.5级精度的文丘里流量计测量,最大误差为1.03%;水位采用0.05级的智能式压差变送器测量,最大误差为0.21%。

2 试验工况

DVI管线LOCA研究包括事故后短期性能试验和长期再循环试验,本文主要针对DVI管线发生14 mm破口LOCA试验开展分析,试验一回路系统初始状态为额定功率稳定运行,安全壳初始压力为0.2 MPa,试验中DVI管线破口发生位置在第1系列的高压安注和中压安注注入接管与压力容器连接处,称该系列为破损环路,另一侧则称为完整环路。

3 试验结果分析

根据试验工况的要求,开展了DVI管线破口试验研究,破口发生后,由于冷却剂丧失,一回路系统压力自动下降。在压力下降到12 MPa以下时触发高压安注投入运行,CMT向压力容器注水,在压力下降到6 MPa以下时触发中压安注投入运行,ACC自动向压力容器注水,系统充分泄压后低压安注投入运行。安注系统的投入与系统自动降压过程有关,在达到相应的压力信号后自动触发投入,表2为DVI管线14 mm破口尺寸对应的主要事件和试验记录的触发时间。其中,t=0 s为发生破口时间(下同)。

表2 DVI破口工况事件序列

3.1 高压安注试验结果

破口发生后2 000 s内2台CMT压力随时间的变化示于图2,由于CMT顶部压力平衡管线和压力容器直接相连,因此破口发生过程中,完好侧(CMT2)的压力变化趋势与一回路压力变化一致,而对于破损侧(CMT1),t=35.5 s高压安注系统投入运行前,CMT1的压力变化趋势与一回路压力变化一致,高压安注系统启动后,高压安注管线1#出口与破口处相通,CMT1压力则快速下降,由于破损侧中压注入系统的作用,压力下降到4 MPa附近又逐渐恢复到与CMT2数值、趋势均相当的情况。图2中3条虚线分别表示破口发生后完好侧高压、中压和低压安注系统的启动时刻,后文中图示均按此处理。

图2 CMT出口压力时程

CMT出口管线流量随时间的变化示于图3。高压安注系统启动后,破损侧流量迅速上升至26 t/h,而后在30 s内由于1#中压安注系统的抑止作用,该流量下降至19 t/h,当1#高压安注管线略大于1#中压注入管线的出口压力时,破损侧高压安注流量又逐渐涨回至25.5 t/h,随着一回路系统压力的下降,破口滞止点压力减小,相应的临界流量逐渐减小,破损侧高压安注流量逐渐减小直至CMT1排空。完好侧高压安注系统启动后,流量迅速上升至2.7 t/h,同样地,在约100 s内由于2#中压安注系统的抑止作用,2#高压安注流量减小为0,直至2#中压安注系统完成安注后,该流量又逐渐涨回到3.2 t/h,而后随着CMT2进出口温差逐渐缩小,蒸汽-水循环驱动力逐渐下降,2#高压安注流量缓慢下降。

图3 CMT出口管线流量时程

CMT水位随时间的变化示于图4,高压安注系统启动后,破损侧CMT的水位迅速下降,约3 min完全排空,而完好侧高压安注系统启动后则分别经历约1 min的水-水循环和其后的蒸汽-水循环2个阶段。

图4 CMT水位时程

3.2 中压安注试验结果

2个系列ACC的水装量变化如图5所示。中压安注采用氮气蓄能驱动,运行相对简单,破损侧中压安注管线(1#)接入口在高压安注管线1#的上游,因此破口发生后,依靠1#中压注入管线接口和破口位置大压差克服止回阀的压差启闭要求,t=2 s时,破损侧中压安注系统自动投入,开始排水,水装量逐渐减少,在破口发生35.5 s时,高压安注投入运行,CMT1注入管线隔离阀开启,由于CMT和ACC共用注入管线,且破口位置设置在靠近压力容器位置的DVI管线处,所以CMT1注入管线隔离阀开启后,CMT筒体内高压介质通过注入管线从破口向外排放,使得ACC1注入管线与DVI管线接管处的压力从1.4 MPa升高到3.3 MPa,ACC1筒体和注入管线接管之间的压差减小,ACC1排水减缓,这种情况一直持续到1级和2级自动卸压系统启动后,一回路系统卸压加快,ACC1排水速率再次加快,直到排空。完好侧ACC2的情况与破口侧ACC1有所区别,从t=104 s触发ACC2投入后,ACC2水位持续下降。

图5 ACC水容积时程

3.3 低压安注试验结果

低压安注流量随时间的变化示于图6,与高压安注及中压安注系统不同的是,低压安注系统中,1#和2#低压安注管线共用低压安注水箱作为安注冷却水源,t=435 s,通过3A级自动卸压系统信号触发低压安注系统投入,而后在保证低压投入不会造成回流的前提下,在t=553 s开启低压安注阀,1#、2#低压安注系列顺利投入,通过低压安注水箱与压力容器之间的高差驱动注水,低压安注投入后建立了稳定的安全注入流量,2个系列的低压安注流量分别达2.62 t/h和2.7 t/h。

图6 低压安注流量时程

3.4 一回路系统参数

堆芯模拟体进出口温度和压力随时间的变化示于图7,破口发生后由于冷却剂丧失系统快速卸压,约200 s时系统压力下降到2 MPa以下,之后在1 MPa下持续约200 s,在自动卸压系统投入运行后系统压力降低到0.3 MPa。在事故后期,自动卸压系统的及时投入可有效降低一回路系统的压力,使得低压安注能尽快投入,及时向堆芯注水冷却。在破口刚发生的70 s内,堆芯模拟体进口温度略有上升,但远低于饱和温度,70~553 s低压安注系统投入前,堆芯模拟体进口温度随压力下降而逐渐降低,低压安注系统投入后,堆芯模拟体进口温度逐渐低于饱和温度,至2 000 s时,过冷度已大于30 ℃。破口发生后,堆芯模拟体出口温度和对应压力下的饱和温度一致,随饱和温度逐渐下降。在t=105 s时,出口温度维持在280 ℃,而后由于自动卸压系统投入,且系统卸压有利于安注注入,出口温度继续下降,低压安注系统启动后,对堆芯模拟体起到了明显的冷却作用,至2 000 s时,堆芯模拟体出口已有6 ℃的过冷度。

图7 堆芯模拟体温度和压力时程

3.5 长期再循环性能

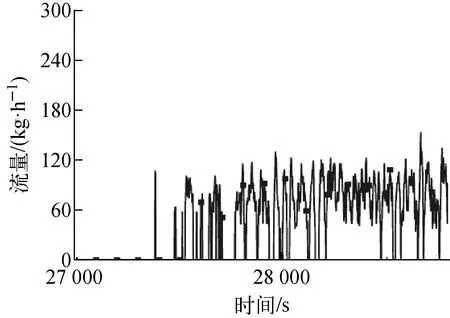

在破口发生后约7.5 h,系统运行进入长期再循环阶段。长期再循环阶段的系统流量变化如图8所示。由于长期再循环通过堆坑取水,主要满足事故后长期运行阶段堆芯衰变热的导出,因此在长期再循环建立初期系统流量略有波动,之后趋于稳定,约为90 kg/h。

图8 长期再循环流量时程

4 结论

1) DVI管线14 mm破口LOCA条件下,由于破口侧DVI管线失水,注入管线压力快速下降,破口侧的ACC先启动,在系统压力降低到12 MPa时CMT注入管线隔离阀开启,CMT与破口侧DVI注入管线连通,使得ACC与DVI接管位置压力升高,减缓了ACC排空速度。完好侧的CMT先于ACC启动,在ACC启动时,CMT注入受到抑制,在ACC注入完成后,CMT注入再次恢复。

2) 低压安注系统启动前,堆芯模拟体出口温度逐渐下降,但接近饱和温度,堆芯模拟体进口温度大多存在至少5 ℃的过冷度,低压安注系统启动后,对堆芯模拟体产生明显的冷却效果,堆芯模拟体出口温度亦逐渐出现明显的过冷度。

3) 发生LOCA后,高压安注系统能在卸压全过程通过非能动方式为系统提供冷却剂注入,中压安注系统能在系统压力下降到6 MPa后的较短时间为系统提供大流量的冷却剂注入,在系统充分卸压后低压安注系统可提供长时间的较低流量冷却剂注入,通过高压、中压和低压安注系统配合运行,实现LOCA后全程均有冷却剂注入压力容器冷却堆芯。

4) DVI管线破口LOCA发生7.5 h内,能启动并形成较为稳定的长期再循环流动,持续导出堆芯衰变热,确保一回路系统温度和压力不再升高。