全厂断电事故工况下小型铅铋快堆余热排出能力评价

刘玉康,文青龙,2,*,乔鹏瑞,侯 斌,阮神辉

(1.重庆大学 能源与动力工程学院 核能工程系,重庆 400044;2.重庆大学 低品位能源利用技术及系统教育部重点实验室,重庆 400044;3.中国原子能科学研究院,北京 102413)

铅铋快堆因具有优良的热工特性及固有安全性,是第4代核能系统重点发展的堆型之一[1],其中小型化铅铋快堆在偏远地区供电、可移动电源和热化学制氢等领域有着广泛的应用前景,是铅铋快堆发展的重要方向之一[2-3]。目前在小型铅铋快堆设计中有很多关键安全问题急需解决,全厂断电(SBO)事故是其中较为重要的设计基准事故之一。SBO事故是指因意外失去厂外电源后厂内电源应急启动失败的事故。一旦发生SBO事故,堆芯余热无法排出,进而导致堆芯熔化和安全壳的超压失效,严重威胁反应堆的运行安全[4]。因此,针对小型铅铋快堆需开展SBO事故工况下的余热排出能力评价研究。

Lomperski等[5]、Lisowski等[6-7]、Hu等[8]通过建造实验装置NSTF来研究非能动余热排出系统(PRHRS)的能力及因素,表明空气湿度对NSTF系统性能的影响可忽略不计,外部和内部空气之间的温差及外部风速是主要因素。Choi等[9]采用反应堆多维系统分析程序MARS-LBE对PASCAR的自然循环进行详细热工水力分析,表明该PRHRS可有效带出衰变余热,且较低的出口温度可缓解腐蚀问题。吴国伟等[10-11]使用RELAP5/MOD4.0分别研究了基于蒸汽发生器(SG)、独立热交换器及反应堆容器的3种PRHRS,表明由于反应堆容器空气冷却系统(RVACS)的余热排出能力有限,更适合用于小功率铅铋快堆上面,且通过提高烟囱高度、减小压力容器与安全容器间的间隙等措施可以有效增强该系统的余热排出能力。夏少雄等[12]、杨若楠等[13]通过FLUENT建模分析,表明基于空气自然循环的PRHRS可较好应对全厂断电事故。

以上研究表明,设置专用的PRHRS是应对SBO事故的有效措施之一,但目前设计的小型铅铋快堆中的PRHRS能否有效带走堆芯衰变热以保证堆芯安全还不确定。为此,本文以小型铅铋快堆为研究对象,采用RELAP5 4.0程序对SBO事故工况下的小型铅铋快堆系统建模,通过计算结果评估PRHRS在SBO工况下的余热排出能力,为小型铅铋快堆PRHRS工程设计奠定技术基础。

1 物理模型

本研究的物理模型由一回路系统、PRHRS和部分二回路系统等3部分组成,图1示出结构示意图。其中一回路系统主要由燃料组件、两台主泵及4台SG等组成。在正常运行时,冷却剂的流动主要由主泵提供动力,在SBO事故发生后,主泵停止运转,堆芯以较小流量维持自然循环。

图1 堆容器及PRHRS结构示意图

RRHRS主体结构是以空气为介质的内外双层环形空腔,内环腔与保护容器相邻。在主容器与保护容器之间存在一定间隙,正常运行时该间隙填充氩气以减少壁面热损失,SBO事故工况时填充铅铋以强化传热。容器上部有专用的排气装置,该装置底部设有阀门,当发生SBO事故时阀门自动打开。外环腔是冷空气的下降段,顶端不封闭,内环腔是冷空气与安全容器壁面对流换热后变成热空气的上升段,热空气通过排气装置排放到大气环境。由于冷空气与热空气具有不同的密度,根据密度差以此建立自然循环,从而降低一回路冷却剂温度,间接达到冷却堆芯的目的。

2 模型与方法

2.1 建模分析

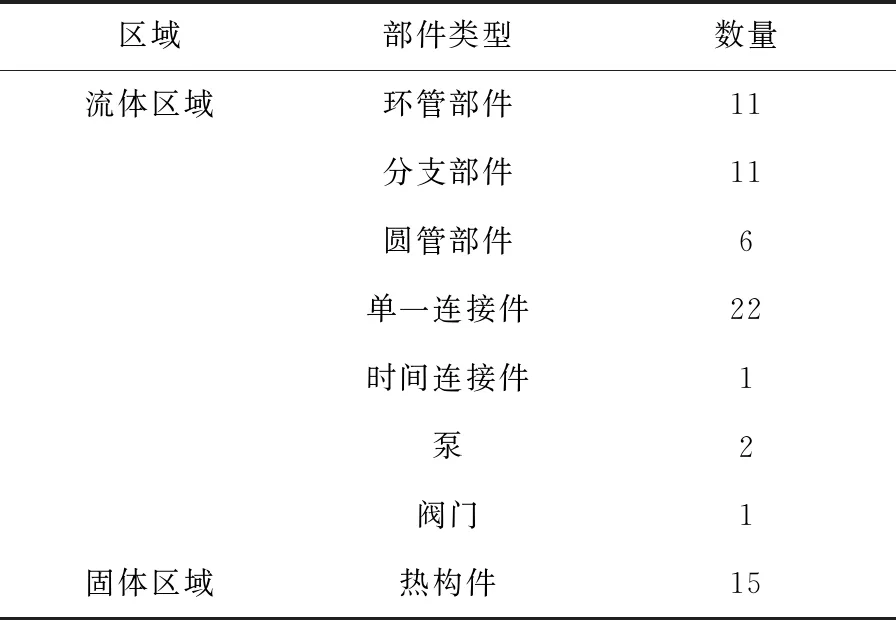

图2示出一回路系统及PRHRS的建模节点图,该系统的流体区域采用系统程序中的管道、控制体及环腔等水力学部件进行模拟,固体区域采用系统程序中的热构件进行模拟,二回路系统通过时间控制体和时间连接件部件等进行边界模拟。在计算前对节点数量进行敏感性分析,证明计算结果与节点划分无关。具体建模类型及数量的统计结果列于表1。

图2 节点划分图

表1 建模类型及数量统计结果

2.2 计算方法

首先通过稳态计算验证了RELAP5 4.0程序建立的小型铅铋快堆计算模型的准确性与可靠性,然后采用稳态结果作为初值开展SBO瞬态工况的计算。

1) 稳态条件

本文主要对该系统进行满功率的稳态计算,在运行3 600 s后,堆芯功率、堆芯流体进出口温度、冷却剂流量、二次侧进出口流量等均已达到稳定状态,并将计算值与设计值进行对比,结果列于表2。稳态运行参数与设计参数相对偏差均低于1%,表明建立的RELAP5 4.0程序计算模型具有较高的准确性和可靠性。

表2 主要热工水力参数的稳态计算偏差

2) 事故时序

表3列出小型铅铋快堆SBO事故时序。在SBO事故发生后,一回路主泵开始惰转,二回路给水开始下降。1 s时反应堆停堆,5 s时二回路给水完全丧失,而后22 s时PRHRS阀门全开。

表3 SBO事故时序

3 结果与讨论

3.1 余热排出能力

图3示出PRHRS功率的变化,PRHRS功率与空气流量和空气进出口焓差有关。初始时刻,内环腔内热空气温度较高,阀门开启后环腔内热空气迅速排出,冷空气大量涌入,进出口温差下降导致PRHRS功率骤降。之后由于冷却剂温度缓慢递增,主容器与保护容器的壁面温度也呈递增趋势,对流与辐射传热效率增强,PRHRS功率缓慢递增,9 h左右PRHRS功率与衰变热功率相等。9 h后由于PRHRS功率大于衰变热功率,冷却剂温度降低,PRHRS功率缓慢递减。

图3 PRHRS功率的变化

3.2 一回路系统

1) 堆芯温度及流量

图4示出堆芯进出口温度的变化。在SBO事故前期,堆芯出口温度变化较剧烈。0~90 s时,由于停堆衰变,堆芯功率下降速度比流量下降速度快,导致堆芯中液态铅铋未加热充分,出口流体温度迅速下降至652 K。90 s后,主泵几乎停止惰转,且堆芯衰变热功率比PRHRS功率大,温度缓慢上升,直至约9 h时,出口铅铋温度达到最大值819 K。之后由于PRHRS功率大于衰变热功率,出口温度缓慢下降。

图4 堆芯进出口温度的变化

堆芯进口铅铋温度即冷池温度,其变化趋势大致与堆芯出口温度的相同。由于冷池中铅铋含量较多,具有较大的热容量,因此进口铅铋温度在SBO事故发生初期并未出现剧烈变化。

图5示出堆芯进口流量的变化。发生SBO事故后,堆芯流量迅速下降,100 s内从317.32 kg/s降至47.17 kg/s,200 s时流量为24.74 kg/s,堆芯流量骤降的原因是发生SBO事故后主泵停转。300 s后,堆芯流量下降速度减小,3 h时堆芯流量约为4.08 kg/s,之后堆芯进口流量无较大波动,递减趋势缓慢,这表明SBO事故后期一回路冷却剂仍能以较小的流量维持自然循环。

图5 堆芯进口流量的变化

2) 堆芯传热系数

图6示出堆芯传热系数的变化。通过计算结果可知,传热系数在200 s内从10.11 kW/(m2·K)迅速下降至1.47 kW/(m2·K),之后小幅减小,最后保持稳定。传热系数的变化趋势主要与堆芯进口流量有关,SBO事故发生后,由于主泵停转,堆芯流量迅速下降,之后以较小的流量保持自然循环,传热系数也相应减小。

图6 堆芯传热系数的变化

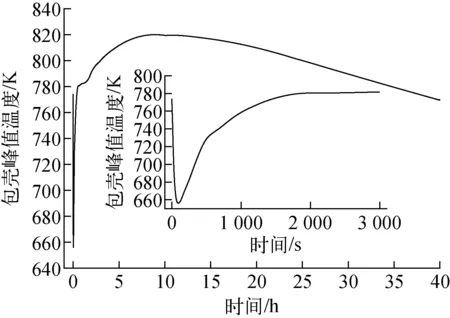

3) 包壳峰值温度

图7示出包壳峰值温度的变化。发生SBO事故后,由于事故前期堆芯衰变功率下降速度大于流量减小速度,包壳峰值温度出现下降情况,约90 s时,温度下降至最低值656 K。随后至1 800 s之间,由于堆芯循环流量较小,包壳峰值温度上升剧烈,1 800 s后,PRHRS功率逐渐增大,包壳峰值温度上升缓慢,直至9 h左右,包壳峰值温度达到最高值820 K,之后由于PRHRS功率大于衰变热功率,包壳峰值温度缓慢降低。

图7 包壳峰值温度的变化

3.3 PRHRS系统

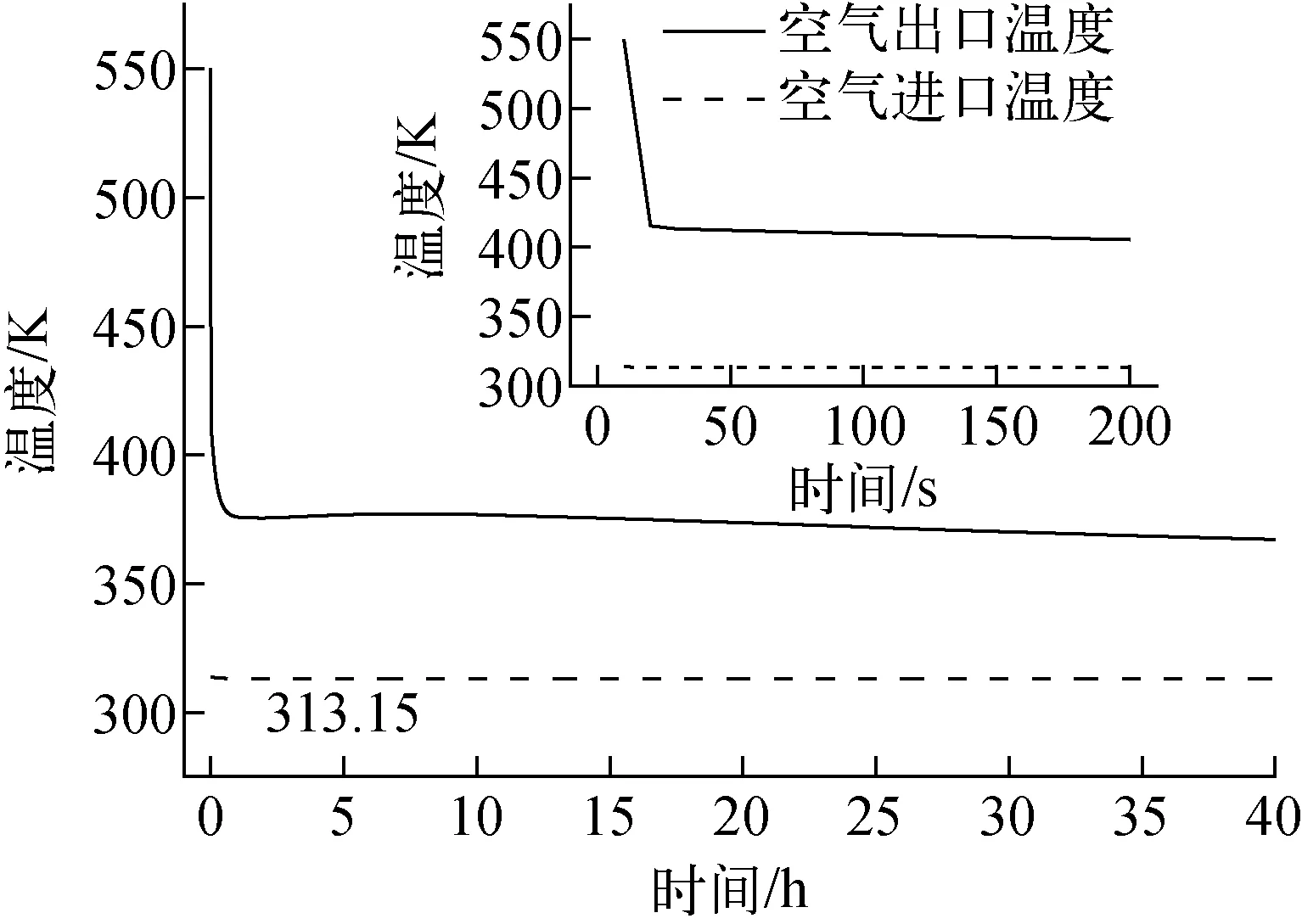

1) 空气出口温度及流量

图8示出PRHRS空气进出口温度的变化。空气进口温度保守设计为313.15 K,发生SBO事故后,PRHRS阀门自动打开,由于进出口存在较大温差,冷空气迅速涌入,出口温度迅速降低,50 s时降至412 K。之后由于主容器与保护容器壁面温度升高会提升与空气的辐射传热效率,但该部分的传热量较小,出口空气温度以较小幅度升高,9 h后PRHRS功率大于堆芯衰变热功率,一回路冷却剂温度降低,空气出口温度也随之缓慢下降,最终稳定在367 K左右。

图8 空气进出口温度的变化

图9示出SBO事故下PRHRS空气出口流量的变化。在SBO事故发生后,PRHRS阀门自动开启,由于进出口温度温差较大导致进出口压差大,空气的出口流量迅速增加,30 s达到最大值0.89 kg/s。随后流量随进出口温差逐渐递减,约1 h后,空气出口流量稳定在0.8 kg/s左右,以该流量维持PRHRS空气的自然循环。

图9 空气出口流量的变化

2) PRHRS传热系数

图10示出PRHRS传热系数的变化。PRHRS底部的阀门打开后,20 s内传热系数由5.95 W/(m2·K)迅速增加至12 W/(m2·K),之后以较小幅度增加。PRHRS的传热系数主要与环腔内的空气流速有关,PRHRS底部阀门打开,由于空气进出口存在较大温差,空气出口流速迅速增加,传热系数也相应迅速上升,后期空气流速变化缓慢,传热系数也相应变化缓慢。

图10 PRHRS传热系数的变化

3) PRHRS容器壁面温度

图11示出主容器和保护容器壁面温度的变化。主容器与保护容器壁面温度的变化主要与一回路铅铋温度和PRHRS空气温度变化相关,其中,由于一回路铅铋温度高且传热系数大,因此一回路温度对容器壁面的温度影响占主导作用。SBO事故发生后,主容器与保护容器壁面变化温度趋势基本相同,9 h左右PRHRS功率等于衰变热功率,主容器和保护容器壁面温度分别达到最大值792 K和769 K,之后缓慢递减。在9 h前,除SBO事故刚发生时温度出现下降外,主容器与保护容器壁面基本一直处于加热状态。

图11 容器壁面温度的变化

3.4 输入参数不确定性分析

输入参数不确定性分析主要是通过改变SG二次侧给水丧失时间和PRHRS空气进口温度观察包壳峰值温度的变化,结果如图12所示。给水丧失时间的改变对包壳峰值温度的影响不大,给水丧失时间分别为1、5、9 s对应的包壳峰值温度最大值分别为821、820和819 K,包壳峰值温度达到最大值后,不确定带呈减小趋势。PRHRS空气进口温度在297.49、313.15和328.81 K对应的包壳峰值温度最大值分别为815、820和824 K,与给水丧失时间相比,包壳峰值温度对空气进口温度较敏感。包壳峰值温度达到最大值后,不确定带呈增大趋势,但包壳峰值温度呈递减趋势,PRHRS仍可有效保障堆芯安全。

图12 不同给水丧失时间(a)和空气进口温度(b)下包壳峰值温度的变化

4 结论

本文为对SBO事故工况下小型铅铋快堆余热排出能力进行评价,对某特定的小型模块化铅铋快堆进行建模计算,所得结论如下。

1) 在SBO事故初期,反应堆紧急停堆,由于堆芯衰变功率和流量下降速率不同,堆芯出口温度和包壳峰值温度先降低后上升,PRHRS启动后,堆芯出口温度与包壳峰值温度上升缓慢。燃料棒包壳峰值温度最高达到820 K,未超过包壳材料安全限值。

2) PRHRS空气出口温度在阀门打开后迅速降低,之后趋于稳定,空气出口流量先迅速增加之后缓慢降低并趋于稳定,其中主容器与保护容器壁面最高温度分别为792 K和769 K,未超过材料安全限值。

3) SBO事故前期衰变热功率大于PRHRS功率,事故发生9 h后,PRHRS功率大于衰变热功率,之后PRHRS功率随冷却剂温度降低缓慢递减。在SBO事故过程中,包壳峰值温度、主容器及保护容器均未超过安全限值,表明此PRHRS可以有效应对全厂断电事故。