双螺旋结构电容式棒位测量传感器偏心性能研究

李彦霖,秦本科,薄涵亮

(清华大学 核能与新能源技术研究院,北京 100084)

控制棒是核反应堆关键的功率控制部件,在正常工况下,反应堆的启动、关停与功率调节均需通过调整控制棒棒位来实现,在事故工况下,控制棒快速落棒可实现反应堆的紧急停堆。因此,控制棒棒位的准确监测直接关系到反应堆的安全性和可靠性。

压水堆核电厂多采用基于电磁感应原理工作的线圈编码式棒位测量传感器[1],该种传感器通过对分组编码线圈输出信号的处理得到GRAY码形式的数字信号,并由此对应出控制棒棒位,这种传感器具有较强的抗干扰能力,指示精度最高可达±3步,缺点是系统结构复杂、可靠性较低且难以实现棒位的连续测量。高温气冷堆的棒位测量传感器为自整角机式[2],该种传感器通过测量电机输出轴的角位移获得控制棒的线位移,测量精度最高可达±4 mm,缺点是系统响应速度较慢、加工精度要求高且检验、标定较为困难。此外还有多种基于不同测量原理制成的棒位测量传感器,如超声波式[3]、磁致伸缩式[4]等。

电容式传感器具有高可靠性、低成本等优点被广泛应用于工业测量领域,具有双螺旋结构特征的电容式传感器在工业管道物相浓度检测[5-6]、物位测量[7]、ECT成像[8]等方面已有较多应用。200 MW核供热堆采用内置式控制棒水力驱动技术[9],棒位测量传感器是该驱动系统的关键部件之一,清华大学薄涵亮教授课题组首先将电容式传感器应用于内置式棒位测量,并提出了两种不同极板结构的棒位测量传感器方案,分别为直线极板型[10]和双螺旋极板型[11]。对于直线极板型传感器,由于被测杆和传感器内壁存在间隙,在棒位一定的情况下,被测杆偏离传感器中心轴将导致传感器电容与被测杆无偏移时不同,该电容变化量引起的误差称为偏心误差,被测杆向不同方向偏移同一程度引发的电容变化量也不相同,称为偏心不一致现象。双螺旋极板型棒位测量传感器能有效克服偏心不一致现象,即被测杆沿任意方向偏移同一距离与被测杆无偏移时的电容变化量相同,但该电容变化量导致的偏心误差依然超过了传感器实际使用限值。由于核供热堆控制棒步进单位为15 mm,棒位测量传感器的最大允许测量误差为±7.5 mm,关于电容式棒位测量传感器偏心问题的描述详见文献[12]。

本文采用有限元程序COMSOL Multiphysics,建立双螺旋结构电容式棒位测量传感器的计算模型并进行实验验证,结合正交试验设计方法,系统研究传感器设计参数和偏心误差的相关关系。

1 传感器结构与计算模型

1.1 传感器设计方案

双螺旋结构电容式棒位测量传感器的结构示意图如图1所示。传感器主要由4部分构成:两块螺旋状金属极板(分别为激发电极和测量电极)、绝缘陶瓷管、屏蔽层和控制棒被测杆。螺旋状金属极板张角α=170°,极板螺距H=53.59 mm,传感器和被测杆全长D=1 000 mm。测量过程中被测杆沿绝缘陶瓷管内壁所形成的环形腔做轴向运动,引起两块螺旋极板间电势分布函数和电容的变化,被测杆采用不锈钢材料,在测量过程中全程接地,被测杆半径R1=7 mm,绝缘陶瓷管内外半径分别为R2=8 mm、R3=11 mm,相对介电常数εr1=9.6,屏蔽层半径R4=13 mm。

图1 双螺旋结构电容式棒位测量传感器示意图

1.2 计算模型及边界

以拉普拉斯方程为基础,构建描述双螺旋结构电容式棒位测量传感器的理论求解模型。通常假定传感器检测场空间内无自由分布电荷,检测场的电势分布函数φ(x,y,z)满足泊松方程,即:

(1)

式中:ε0为自由空间相对介电常数;ε(x,y,z)为随空间坐标变化的相对介电常数分布函数。给定式(1)的定解条件,在激发电极上施加1 V的激励电压,测量电极、金属被测杆与外屏蔽层接地,电势均为0 V,如式(2)所示:

(2)

由式(1)、(2)解得空间电势分布函数后,在检测电极S感应出的电荷量Q由式(3)计算:

(3)

极板间的电容C为电荷量和电势差U的比值,即式(4):

(4)

由于该传感器边界形状复杂,且电容传感器的检测场属于一种“软场”[13],可利用有限元方法对该问题进行有效求解。采用有限元方法求解传感器电容时,物理场采用COMSOL程序AC/DC模块中静电单元建立,求解过程包括建立传感器模型、添加材料属性(相对介电常数)、施加边界条件、网格划分与后处理5个过程,在传感器4部分结构中,将激发电极定义为终端并施加1 V的电压,对检测电极、被测杆和屏蔽层施加接地边界,同时在传感器模型外建立空气域并指定为无限元域以消除模型中空气域体积对计算结果的影响,定义陶瓷管相对介电常数为9.6。

2 实验系统与模型验证

2.1 实验系统简介

计算模型验证采用双螺旋结构电容式棒位测量传感器与接地金属介质杆的线性度实验[14],电容式棒位测量传感器测量系统的实验平台主要由5部分构成,分别为电容式棒位测量传感器、控制棒被测杆、用于棒位信息校准的光栅线位移传感器(测量精度为±0.005 mm)、用于电容测量和棒位指示的棒位测量样机和数据采集处理程序,该实验平台的结构组成如图2所示。

图2 电容式棒位测量传感器实验平台

在对电容式棒位测量传感器的静态特性实验过程中,被测杆以一定的步进长度在传感器中移动,光栅线位移传感器跟随被测杆运动并提供棒位真值,棒位测量样机将对被测杆处于相应步数时传感器的电容进行测量并通过数据采集处理程序显示电容检测信息,随后可通过测量得到的各棒位处的电容分布情况换算得出被测杆所处的棒位。

2.2 计算模型验证

依据传感器实际结构,在程序中建立了相应的分析模型,实验室所制成的传感器有效量程为0~840 mm,其余设计参数如本文1.1节所述。首先对计算模型进行网格无关性验证,分别采用程序中提供的较细化、超细化和极细化3种方式进行网格剖分,被测杆处于0 mm棒位时,上述3种网格剖分方式所得的域单元数量分别为28.96万、61.52万和829.20万,由3套网格计算得到的电容分别为312.02、308.85、305.53 pF,与第3套网格相比,前两套网格电容计算结果的相对误差分别为2.12%和1.08%,在考虑计算精度和计算速度的前提下,认为采用超细化的网格划分方式较为合理。利用实验结果验证计算模型,在传感器0~840 mm量程范围内,该实验以100 mm为1个步进单位,共测量得到了9个棒位的电容,计算模型的步进单位与实验一致,将实验结果与模型计算结果0 mm棒位处电容进行置零处理后,计算模型验证情况如图3所示,实验得到的9个数据点全部落入模型计算结果的±10%误差带内。实验结果和模型计算结果得到的传感器灵敏度分别为-0.036 9 pF/mm和-0.037 9 pF/mm,两者相对误差为2.71%,表明该计算模型合理可靠。

图3 模型计算结果与实验结果对比

3 优化设计与结果分析

3.1 目标函数确定与偏心规律分析

定义灵敏度最大变化量Nu为优化过程的目标函数,首先给出传感器灵敏度S的定义,如式(5)所示。

S=ΔC/ΔX

(5)

式中:ΔX为棒位变化量;ΔC为由ΔX引起的传感器电容变化量。灵敏度最大变化量Nu的定义由式(6)给出:

(6)

随着被测杆偏心位移L的变化,传感器灵敏度S将发生变化,L的取值范围为0~1 mm,0 mm对应被测杆与传感器中心轴重合,1 mm对应被测杆与陶瓷管内壁完全贴合。S0为L=0 mm,即无偏心时的灵敏度,Smax为随偏心位移L变化时所能得到的与S0相对变化量最大的值,式(6)用于描述由于被测杆偏心所引起的传感器最大灵敏度偏差。假设计算模型非线性误差可忽略(计算模型中被测杆无偏心时随棒位变化的最大非线性误差为0.81 mm,可忽略),Ct为被测杆在灵敏度最大变化量处的电容,Cs为被测杆无偏心时的电容,二者均为棒位函数,如式(7)所示。其中C0为0 mm棒位的传感器电容,X为棒位深度,取值范围为0~1 000 mm。

(7)

随棒位变化的最大偏心误差N可由Nu与X的乘积直接得到,即式(8)所示。

(8)

首先分析随偏心位移L变化的传感器灵敏度分布规律,假定被测杆发生偏心时与传感器中心轴保持平行,L的计算范围为0~1 mm,以0.1 mm为单位,利用上述有限元模型得到的计算结果如图4所示。

图4 随偏心位移变化的灵敏度分布

可得知,灵敏度绝对值随偏心位移L的增加而增加,L取1 mm时,灵敏度绝对值达到最大,被测杆无偏心时灵敏度绝对值为最小值,由此可将灵敏度最大变化量Nu写成式(9)。其中S1为L取1 mm时的传感器灵敏度。

(9)

3.2 极板参数分析

目前传感器所采用的极板张角为170°,固定传感器其他设计参数不变,分析极板张角对灵敏度最大变化量的影响,计算区间为10°~170°,以20°为单位,有限元模型得到的计算结果列于表1。

表1 随极板张角分布的灵敏度最大变化量

从表1可知,随着极板张角的减小,灵敏度最大变化量单调下降,在传感器其他设计参数保持不变的情况下,当极板张角为10°时,灵敏度最大变化量达到最小值,表明较小的极板张角有助于减小偏心误差。

目前传感器极板所采用的螺距H=53.59 mm,固定传感器其他设计参数不变,分析螺距对灵敏度最大变化量的影响,计算区间为100~400 mm,以100 mm为单位,有限元模型得到的计算结果列于表2。

表2 随极板螺距分布的灵敏度最大变化量

从表2可知,螺距从53.59 mm增大到100 mm时,灵敏度最大变化量下降最快,随后灵敏度最大变化量下降趋势减缓。在400 mm的螺距变化范围内,灵敏度最大变化量随螺距的增大单调递减,表明适当增大螺距有助于减小偏心误差。

3.3 管壁参数分析

目前传感器所采用的管壁厚度为3 mm,固定传感器其他设计参数不变,分析管壁厚度对灵敏度最大变化量的影响,计算区间为1~5 mm,以1 mm为单位,此处取径极比的概念来描述管壁厚度[15],径极比ρ=R2/R3,即陶瓷管内半径和外半径的比值,所设置的5个厚度参数的ρ=0.889、0.800、0.727、0.667、0.615。有限元模型得到的计算结果列于表3。

表3 随陶瓷管壁厚度分布的灵敏度最大变化量

从表3可知,随着管壁厚度的增加(ρ减小),灵敏度最大变化量呈单调递减,表明适当增加管壁厚度有助于减小偏心误差。

目前陶瓷管的相对介电常数为9.6,固定传感器其他设计参数不变,分析陶瓷管相对介电常数对灵敏度最大变化量的影响,计算取值为7、5、3,有限元模型得到的计算结果列于表4。

表4 随管壁相对介电常数分布的灵敏度最大变化量

从表4可知,灵敏度最大变化量随管壁相对介电常数的减小而单调递减,表明较小的管壁相对介电常数有助于减小传感器的偏心误差。

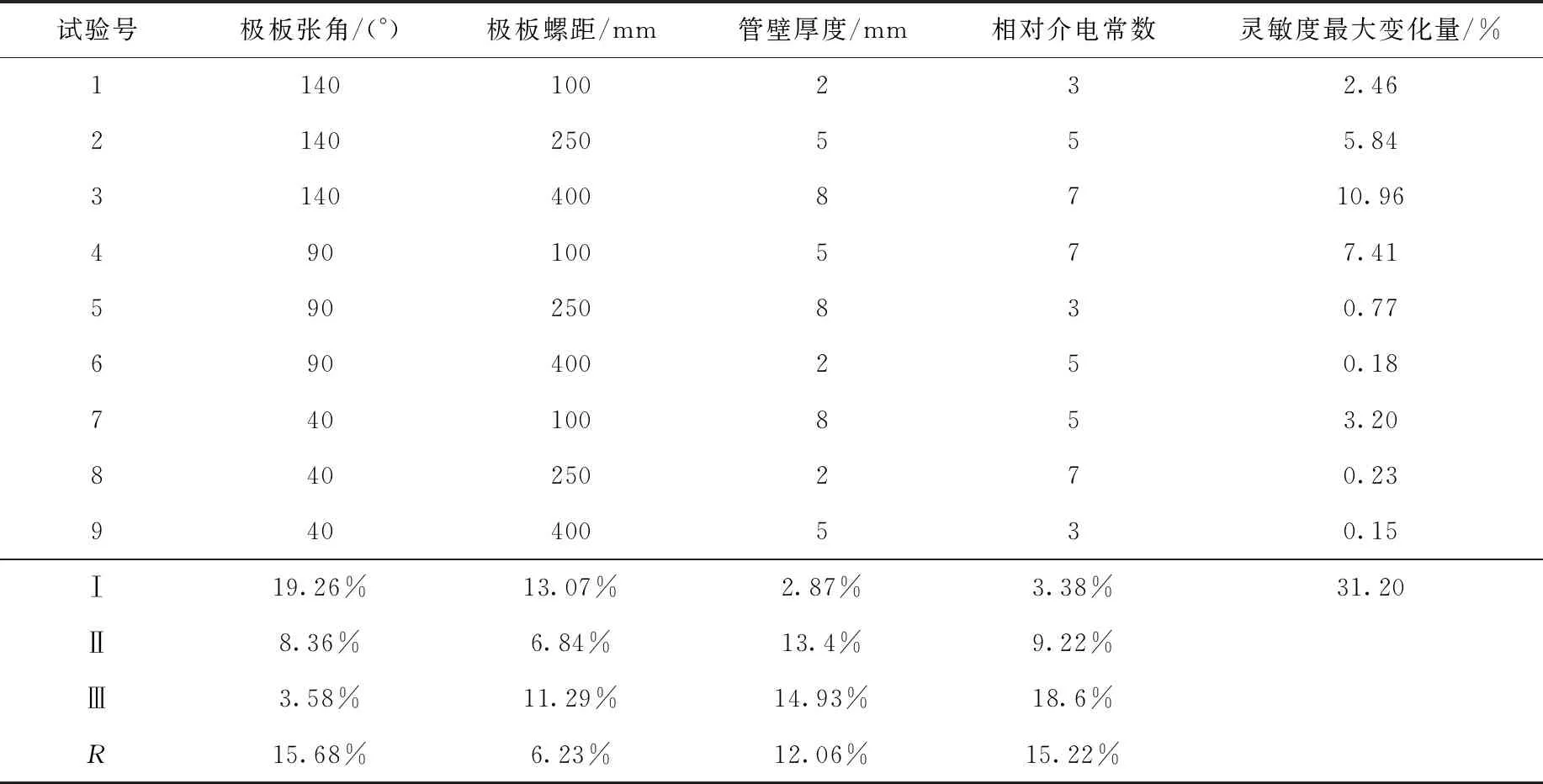

3.4 结构参数的正交优化设计

电容式棒位测量传感器的优化过程涉及到4个相关参数,进行全参数组合分析难以实现,所以选用正交试验设计方法对传感器的4个参数进行正交组合优化分析。该正交表共设置了4个因素,每个因素共设置了3个水平,正交表按照L9(34)的方式构造,所设计的传感器参数组合和相关计算结果列于表5。

表5 正交试验表及结果

如表5所列,由于正交表的综合可比性,极差R的大小可用来比较各因素由于“水平”差异对试验结果的影响程度,即对传感器灵敏度最大变化量而言,各参数的影响程度排序如下:极板张角>管壁相对介电常数>管壁厚度>螺距。依据各因素对应的Ⅰ、Ⅱ、Ⅲ的大小,可确定各因素取哪个水平较好。由于灵敏度最大变化量越小越好,因此可得到1组优化参数:极板张角=40°,极板螺距=250 mm,管壁厚度=2 mm,相对介电常数=3。

在正交表所列出的9种传感器设计方案中,共有3组能够满足偏心误差要求,分别是第6组、第8组和第9组,上述3组方案传感器的灵敏度分别为-0.010 14、-0.005 48、-0.002 86 pF/mm,从保障传感器灵敏度的角度看,选取第6组方案较为合适,该组设计方案在0~1 000 mm量程范围内最大偏心误差为1.81 mm,小于±7.5 mm的允许误差限值,即不会由于被测杆偏心而导致控制棒棒位误读数,电容变化量共有10.14 pF,属于实验室仪器能有效分辨的范围。未进行结构参数优化的传感器的灵敏度最大变化量为28.44%,在0~1 000 mm量程范围内最大偏心误差为284.4 mm,经优化后传感器测量精度提升明显,从灵敏度和最大偏心误差的角度均能满足实际使用要求。

4 结论

本文建立了双螺旋结构电容式棒位测量传感器的有限元计算模型并进行了实验验证,结果表明该计算模型具有良好的计算能力,随后利用该模型分析了极板张角、螺距、管壁厚度和管壁相对介电常数4个参数对灵敏度最大变化量的影响,通过正交试验设计方法优化了传感器的设计方案,通过上述研究,主要得到了以下结论:

1) 传感器设计参数对灵敏度最大变化量的影响程度排序,依次为极板张角>管壁相对介电常数>管壁厚度>螺距;

2) 减小极板张角、增大极板螺距、增大管壁厚度、减小管壁相对介电常数有助于减小偏心误差;

3) 通过正交试验设计方法和对计算结果的分析,在正交表选定的参数范围内找到了能满足偏心误差限值的3种设计方案,在这3种设计方案中,第6组所选定的方案在0~1 000 mm量程范围内共能引起10.14 pF的电容变化量,最大偏心误差为1.81 mm,该组方案的灵敏度和最大偏心误差均能满足实际使用需求。