锌铝镁镀层钢板前处理与电泳性能研究

龙袁,刘斌,姚士聪,郝玉林,黎敏,蔡宁,曹建平,杨建炜,李学涛

(首钢集团有限公司技术研究院,北京 100043)

车身防腐一直以来都是腐蚀科研人员的研究热点之一[1-2]。车身主要材料为钢铁,冷轧(CR)钢板、镀锌(GI)钢板和锌铁(GA)钢板被广泛用于制作车身零部件[3]。但随着车身防腐标准的提高,车身防腐面临更大挑战,于是各大钢厂科研人员在锌镀层的基础上加入一定量的Mg、Al元素,形成锌铝镁三元合金镀层,其耐蚀性相对于纯锌镀层有了明显提升[4]。因此,近些年来锌铝镁镀层钢板在国内各大汽车厂逐渐得到应用[5]。

然而车身防腐不仅与所用钢板耐蚀性有关,还与车身的涂装质量有关[6-7]。涂装主要分为3个部分:前处理、电泳和喷漆。前处理的作用是在钢板表面形成磷化膜,作为钢板与电泳层的中间层,其质量直接关系到电泳层的质量,所以钢板前处理后和电泳后的性能对车身防腐至关重要[8]。鉴于目前对磷化和电泳的评价标准主要是针对镀锌钢板,没有直接针对锌铝镁钢板涂装质量的评价标准[9],因此本文以镀锌钢板为对比,评价了锌铝镁钢板的前处理和电泳性能。其中前处理评价包括脱脂效果以及磷化膜外观、膜重、覆盖率和结晶尺寸;电泳评价包括外观、附着力、膜厚、耐冲击、杯突和耐循环腐蚀性能[10]。

1 实验

1.1 制备

目前,国内大部分汽车主机厂电泳涂装流程为:预脱脂→水洗→脱脂→水洗→表调→磷化→水洗→电泳→水洗→烘干。本实验样板在国内某汽车厂随线完成脱脂、磷化和电泳,该汽车厂所用脱脂液的 参数为pH 10.8、游离碱7.3点、温度50 ∼ 55 °C,表调的pH为10.0,磷化液的参数为游离酸0.6点、总酸度22.5点、促进剂5.0点、温度 35 ∼ 40 °C,电泳参数为MEQ(中和当量)24.0、pH 5.9、灰分18.6%、固体分20.6%、烘干温度180 °C。

测试样板选用国内某钢厂生产的CR5 + ZM锌铝镁镀层钢板(下文简称ZM)和CR5 + Z镀锌钢板(下文简称Zn),其中ZM镀层厚度为单面35 g/m2,Zn镀层厚度为单面50 g/m2,分别静电涂覆国内某公司的550型、3802型和6130型防锈油,涂覆量为0.65 g/m2,试板规格均为150 mm × 70 mm × 0.7 mm。

1.2 性能测试

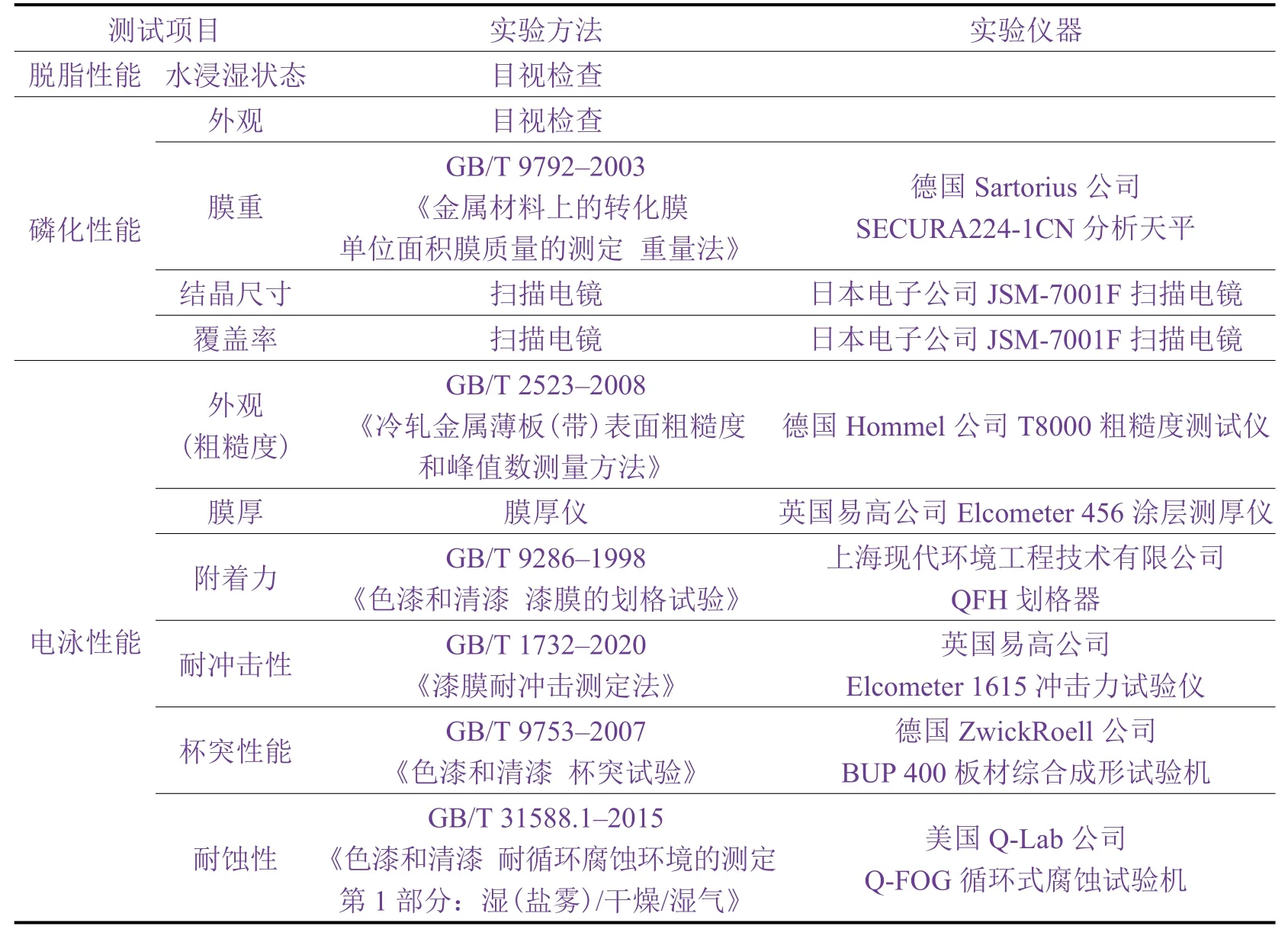

前处理(包括脱脂与磷化)和电泳的测试项目、实验方法及所用仪器设备见表1。

表1 测试项目及其实验方法和实验仪器 Table 1 Test items, experimental methods and experimental instruments

2 结果与讨论

2.1 脱脂性能

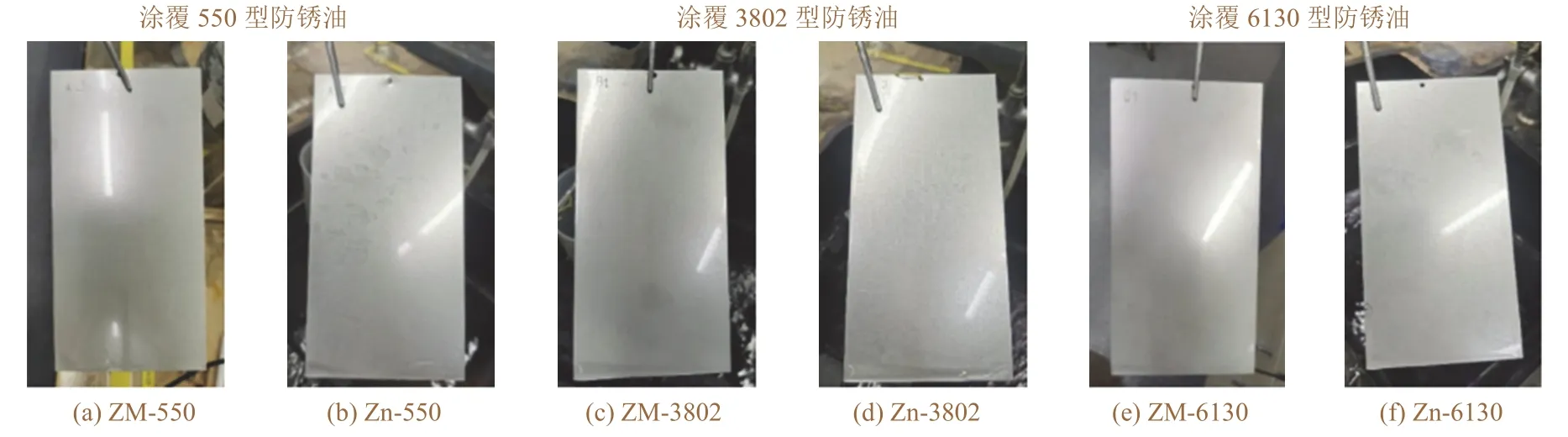

汽车厂脱脂处理一般为碱液脱脂,利用碱的皂化作用和表面活性剂的乳化作用来清除钢板上的油污,以钢板表面水膜是否连续以及挂水率是否为100%来判断钢板表面油污是否洗净。图1为分别涂覆550型、3802型和6130型防锈油的ZM和Zn板材脱脂并水洗后表面的挂水情况。可见2种板材清洗效果良好,钢板表面水膜连续,挂水率100%。对比不同防锈油的脱脂效果后发现,3种防锈油在该汽车厂的脱脂工艺 条件下均能被完全去除。从脱脂结果分析可知,ZM板材涂油后的脱脂性能与Zn板材涂油后的脱脂性能相当,符合汽车厂对钢板涂油后脱脂性能的要求。

图1 CR5 + ZM和CR5 + Z钢板脱脂后表面的挂水情况 Figure 1 Formation of water films on CR5 + ZM and CR5 + Z steel sheets after being degreased

2.2 磷化膜性能

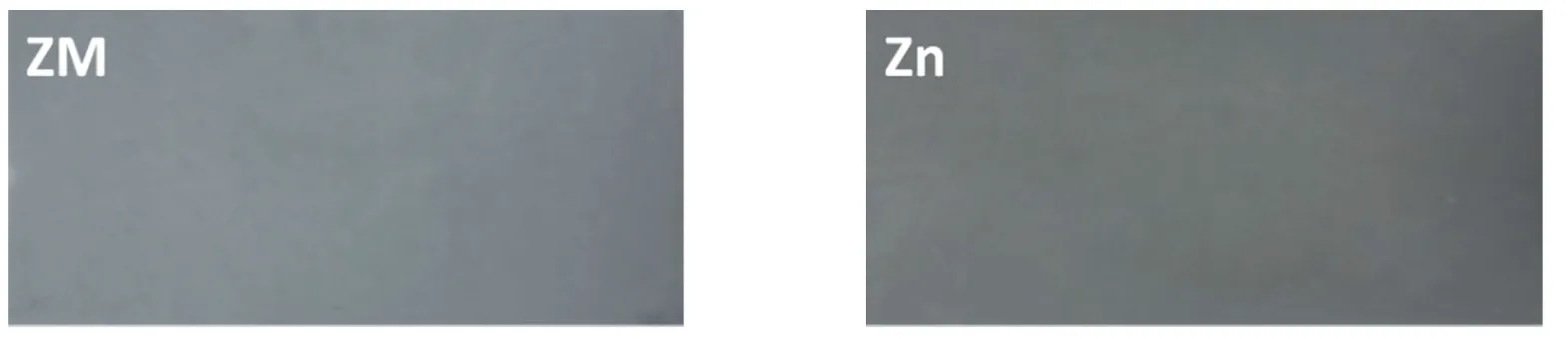

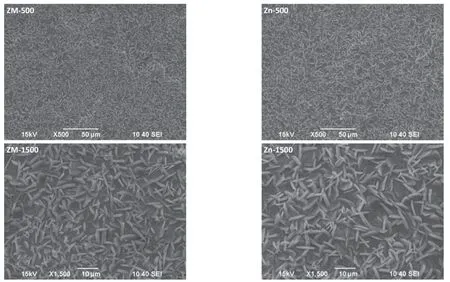

ZM和Zn磷化板如图2所示。可以明显发现,ZM和Zn板材表面磷化膜均匀、致密、连续,呈灰色,表面无锈蚀、花斑,无大的磷化渣附着,也无严重挂灰,外观质量良好。图3为使用扫描电镜在500倍和1 500倍条件下拍摄的磷化膜形貌照片。可见2种板材的磷化膜均匀、致密、连续,呈长条棒状,不存在未磷化区域,磷化膜覆盖率达到100%。在1 500倍条件下量取磷化膜的结晶尺寸,结果2种镀层板材的磷化膜结晶尺寸差不多,ZM磷化膜的结晶尺寸在4 ∼ 7 μm之间,Zn磷化膜的结晶尺寸在5 ∼ 8 μm之间。根据GB/T 9792–2003标准配制脱膜液,将称重后的磷化板置于脱膜液中,于(75 ± 5) °C浸泡15 min,吹干后称重,计算膜重,重复3次取平均值。结果2种镀层板材膜重相近,ZM磷化板的膜重为3.47 g/m2,Zn磷化板的膜重为3.61 g/m2。

图2 CR5 + ZM和CR5 + Z磷化板的外观照图 Figure 2 Photos showing the appearance of phosphated CR5 + ZM and CR5 + Z steel sheets

图3 CR5 + ZM和CR5 + Z磷化膜的扫描电镜图像 Figure 3 SEM images of phosphating films on CR5 + ZM and CR5 + Z steel sheets

汽车厂一般要求车身钢板磷化膜外观良好,覆盖率100%,镀锌钢板磷化膜尺寸小于10 μm,膜重在2 ∼ 4 g/m2之间。以镀锌板为对比,ZM材料前处理性能与镀锌板相近,符合汽车厂对前处理膜质量的要求。

2.3 电泳性能

2.3.1 电泳板外观

原始板材的表面粗糙度直接影响电泳漆膜的粗糙度,国内汽车厂对板材表面平均粗糙度Ra的要求是0.6 ∼ 1.3 μm,峰值数RPc要求在60 ∼ 100 cm−1之间,而电泳板的Ra应为0.2 ∼ 0.3 μm,RPc介于5 cm−1与15 cm−1之间。从表2可知,当ZM与Zn板材的粗糙度相当时,电泳后ZM板材的粗糙度能够满足汽车厂对钢板电泳后粗糙度的要求。

表2 CR5 + ZM和CR5 + Z板材电泳前后的表面粗糙度 Table 2 Roughness of the surfaces of CR5 + ZM and CR5 + Z steel sheets before and after electrophoresis

2.3.2 电泳板膜厚

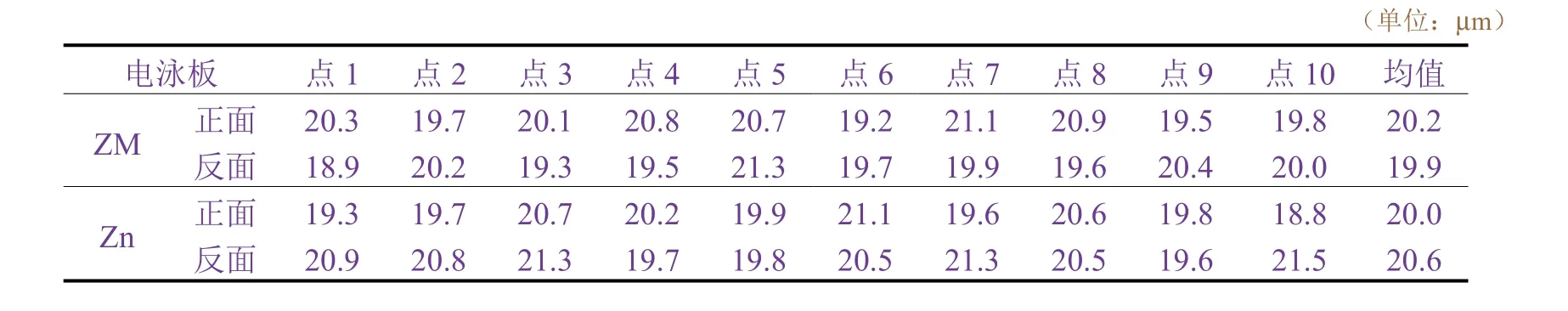

使用磁性膜厚仪分别在ZM和Zn电泳板正反面各取10个点测试膜厚,结果列于表3。2种板材正反面电泳膜厚度相差极小,说明在相同的电泳工艺条件下,ZM板材的电泳膜厚与Zn板材的电泳膜厚没有明显区别,符合汽车厂标准(要求膜厚在17 μm至24 μm之间)。

表3 CR5 + ZM和CR5 + Z电泳板正反面的膜厚 Table 3 Thickness of electrophoretic coating on front and back sides of CR5 + ZM and CR5 + Z steel sheets

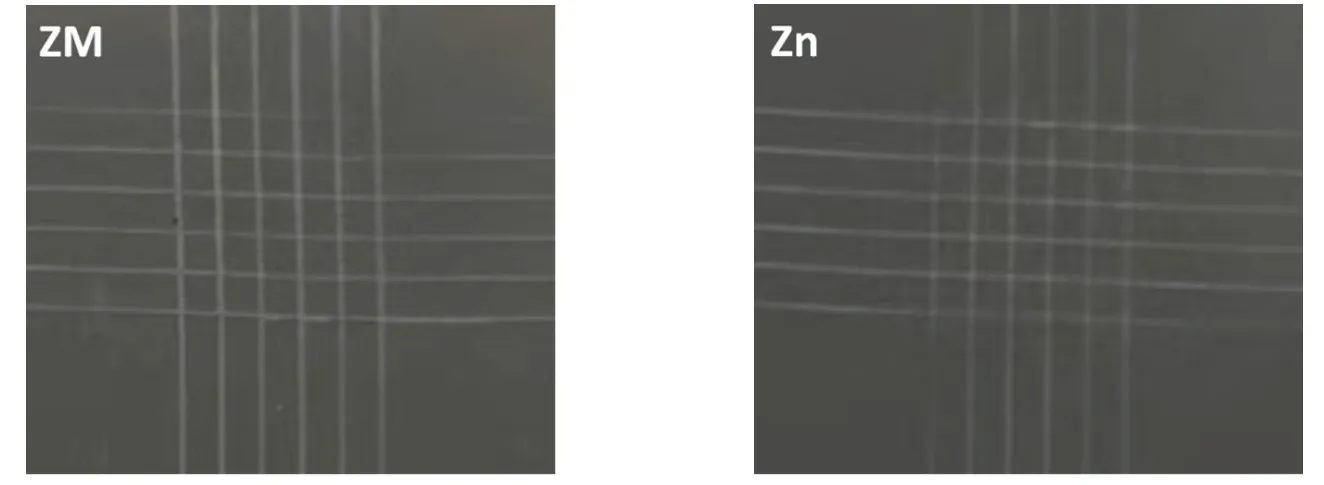

2.3.3 漆膜附着力

根据GB/T 9286–1998标准的要求,选用1 mm间距划格刀在电泳漆膜表面以纵横交叉的方式划格后,将宽25 mm、粘附力(10 ± 1) N(以宽度计)的胶带粘在划格处,沿着划格对角线方向撕开,最后使用目视放大镜观察划格处破损情况,依据实验结果分析表判断附着力等级。如图4所示,2种镀层钢板漆膜均未发生剥落破损,均可评定为0级,符合汽车厂对电泳漆膜附着力的要求。

图4 CR5 + ZM和CR5 + Z电泳漆膜划格附着力测试照片 Figure 4 Photos of scratches on electrophoretically coated CR5 + ZM and CR5 + Z steel sheets after cross-cut adhesion testing

2.3.4 耐冲击性

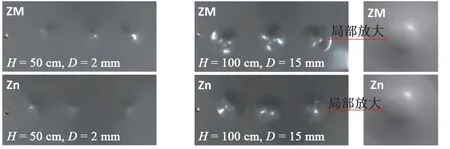

根据GB/T 1732–2020标准的要求,将1 kg重锤的高度(H)调至50 cm,凹槽深度(D)为2 mm进行冲击试验,结果如图5所示。ZM和Zn电泳漆膜均未破裂,说明它们的耐冲击性良好,符合汽车厂的要求。同时考察了2种板材漆膜的极限耐冲击性,调H至100 cm、D至15 mm进行冲击试验,局部放大后观察均未发现2种板材上的漆膜破裂,说明它们的极限耐冲击性相当。

图5 CR5 + ZM和CR5 + Z电泳漆膜的冲击试验结果 Figure 5 Results of impact test for CR5 + ZM and CR5 + Z steel sheets after electrophoretic painting

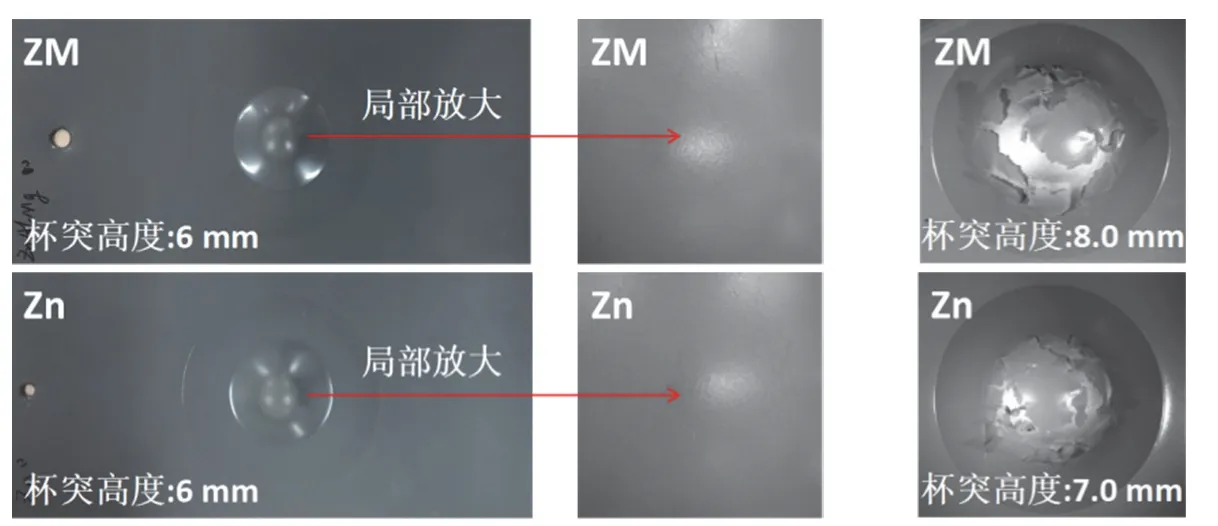

2.3.5 杯突性能

汽车厂一般要求电泳板在6 mm杯突高度条件下不发生漆膜破裂。根据GB/T 9753–2007标准的要求,以杯突高度6 mm进行试验,放大凸点处后没有发现明显龟裂(见图6),说明2种板材上漆膜的杯突性能符合汽车厂的要求。进一步考察ZM和Zn电泳板的极限杯突性能,以每次0.5 mm逐渐提高杯突高度进行试验,直至电泳漆膜破裂。结果显示,当杯突高度达到7 mm时,Zn板材上的电泳漆膜发生破裂,当杯突高度为8 mm时,ZM板材上的电泳漆膜才发生破裂,说明ZM板材电泳膜的杯突性能优于Zn板材电泳膜。

图6 CR5 + ZM和CR5 + Z电泳漆膜的杯突试验结果 Figure 6 Results of cupping test for electrophoretic coatings on CR5 + ZM and CR5 + Z steel sheets

2.3.6 耐蚀性

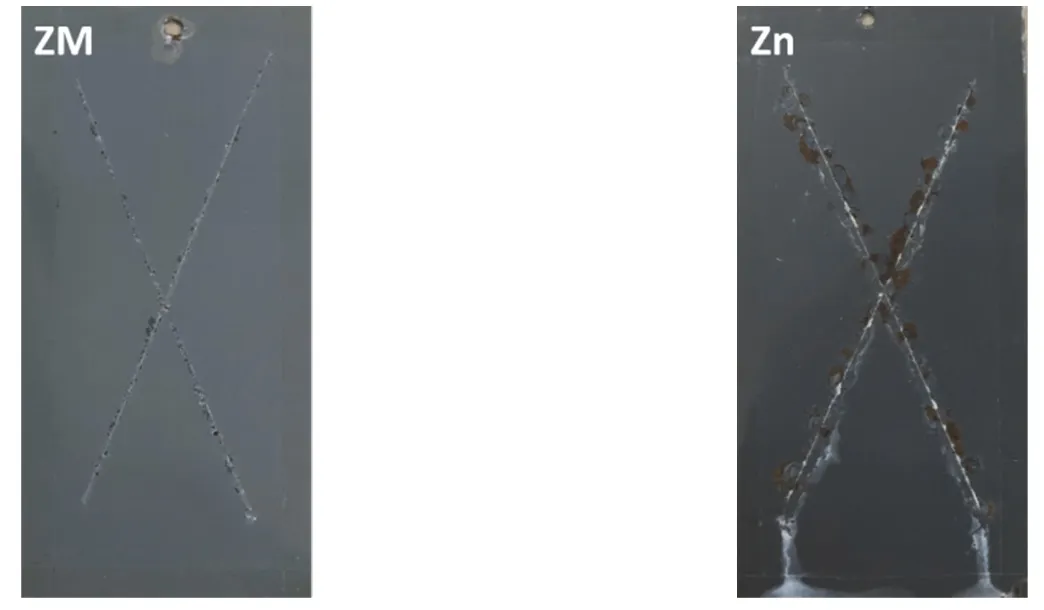

汽车用钢板电泳后,耐蚀性是最受关注的问题之一。考察电泳后钢板的耐蚀性通常会用单刃切割工具在电泳板表面划线以破坏电泳膜,然后进行盐雾试验,根据划线处的扩蚀宽度来评价耐蚀性。针对锌镀层钢板,一般参照循环腐蚀标准进行耐蚀性测试,本文按GB/T 31588.1–2015标准的循环B进行电泳板耐蚀性测试,实验周期840 h,结果如图7所示。ZM电泳板单边扩蚀小于1.5 mm,Zn电泳板单边扩蚀小于2.5 mm,显然ZM电泳板的耐蚀性优于Zn电泳板。这是由于ZM板的镀层含有Mg和Al成分,在腐蚀过程中会形成Mg2+和Al3+,抑制了Zn5(CO3)2(OH)6转化为疏松的ZnO和ZnCO3,促进 Zn5(OH)8Cl2⋅H2O和Zn6Al2(OH)16CO3⋅4H2O这2种致密腐蚀产物的形成,抑制腐蚀介质进一步扩散,同时Mg2+能够降低划线附近的pH,保护电泳膜下的磷化膜[9,11-12]。

图7 CR5 + ZM和CR5 + Z电泳板划叉盐雾试验结果 Figure 7 Results of salt spray test for electrophoretically coated CR5 + ZM and CR5 + Z steel sheets after cross cutting

3 结论

(1) ZM镀层钢板的脱脂性能与Zn镀层钢板基本一致,涂覆不同防锈油后的清洗效果良好。

(2) ZM和Zn镀层钢板的磷化膜外观一致,结晶颗粒均呈长棒状,覆盖率100%。ZM镀层钢板磷化膜的结晶尺寸在4 ∼ 7 μm之间,膜重约3.47 g/m2,与Zn镀层钢板磷化膜的差异较小。

(3) ZM镀层钢板上电泳膜的粗糙度、膜厚、附着力和耐冲击性与Zn镀层钢板上的电泳膜相当,但ZM镀层钢板上电泳膜的杯突性能和耐盐雾腐蚀性能更优。