基于三维模型的悬臂式掘进机自适应截割技术研究

孙常军 魏民 石泉 郑洪涛 卢新明

[摘 要]为了解决悬臂式掘进机在我国煤炭工业生产中多年来存在的问题,提高智能控制技术水平,分析了目前远程可视化技术、记忆截割技术和自动截割技术等智能控制技术的控制原理和存在问题,提出了一种基于三维模型的悬臂式掘进机自适应截割技术,通过在山东能源新汶矿业集团翟镇煤矿11502W轨道巷进行了8个月的现场测试,验证了该技术能够满足掘进机智能控制和煤矿井下掘进作业的要求。

[关键词]悬臂式掘进机;三维模型;自适应截割技术

[中图分类号]TD421.5 [文献标志码]A [文章编号]2095–6487(2021)08–00–03

[Abstract]In order to solve the problems of cantilever roadheaders in my country's coal industry for many years and improve the level of intelligent control technology, firstly, the control principles of intelligent control technologies such as remote visualization technology, memory cutting technology and automatic cutting technology are analyzed. And there are problems, and then proposed a three-dimensional model-based cantilever roadheader adaptive cutting technology, through 8 months of field testing in Shandong Energy Xinwen Mining Group Zhaizhen coal mine 11502W track lane to verify the technology It can meet the requirements of intelligent control of roadheader and underground tunneling operations in coal mines.

[Keywords]cantilever roadheader; three-dimensional model; adaptive cutting technology

在我国的煤炭工业生产中,悬臂式掘进机作为一种广泛使用的采掘设备,占有极其重要的地位。悬臂式掘进机的技术发展和进步对于发展综合机械化掘进、提高掘进效率、保障矿井安全生产以及降低工人劳动强度具有重要意义。虽然我国掘进机已有长足发展,但是还存在如下问题[1]:

(1)未能解决自身定位和自动定向的问题。

(2)操作自动化水平较低,掘进机巷道截面截割主要是人工操作,截割头运动路径依靠工人目测和经验控制,截割精度低。

(3)截割臂摆速手动控制期间,摆速低时会导致截割效率低下,摆速大时遇上夹矸会导致截齿和摆动油缸损坏,最终导致截割电机使用寿命降低。

(4)不能实现远程遥控作业,因而难以实现掘进综掘工作面的少人化和无人化,特别是掘进高突(瓦斯突出、水突出等)工作面时存在严重的安全隐患。

(5)掘进面工作环境恶劣,用工人数多,劳动强度大,工作效率低,安全隐患多。

为了解决以上问题,多年来许多专家学者致力于掘进机智能控制技术的研究,提出了远程可视化技术、记忆截割技术和自动截割技术等智能控制技术,但受煤矿井下极其复杂、恶劣的现场环境影响,以及工人文化程度低、技术水平差等客观因素制约,在掘进工作面生产现场却无法正常应用。本文先分析了远程可视化技术、记忆截割技术和自动截割技术等智能控制技术的控制原理和存在问题,然后提出了一种基于三维模型的悬臂式掘进机自适应截割技术,详细介绍了控制原理和实现方法,能够满足掘进机智能控制和煤矿井下掘进作业的要求。

1 远程可视化技术

1.1 控制原理

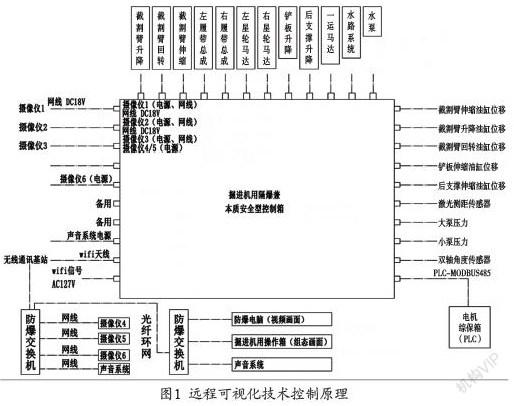

整个远控系统由远控站和主控站两大部分组成,两者之间通过交换机进行信息的交互。操作员通过视频监视器观察井下掘进机工作运行和周围环境情况,通过工况监视器观察掘进机工作状态参数,根据实际需要操作相应的手柄,把控制信號传输给主控站从而控制掘进机的相应动作[2]。控制原理如图1所示。

1.2 存在问题

操作员主要是通过摄像仪来观察井下掘进机工作运行和周围环境情况,但是因为掘进时现场粉尘、水雾等比较大,造成在截割过程中不可视,工作效率低。同时由于无法获取掘进机的空间位置信息以及远程操作时存在控制系统和液压系统的延时,操作员只能凭个人经验与手感来调整掘进机的位置和截割头的位置,对操作员的专业技术能力要求很高,且巷道成型效果不好。

2 记忆截割技术

2.1 控制原理

记忆截割的控制过程分为2个部分:人工示范和记忆自动截割。人工示范过程:操作员运用操作手柄依据工作现场的工作状况操作掘进机进行截割示范,PCC把采集记录下来的相关路径信息传输给智能工控面板。记忆自动截割过程:智能工控面板根据记录的相关路径信息,对其进行路径拟合和优化,然后规划出最优化的记忆自动截割路径并且发出控制指令,传输到PCC后根据优化后人工示范的路径控制回转及升降油缸进行记忆自动截割。同时,回转及升降油缸和截割电机电流传感器对记忆自动截割运行情况进行实时检测,进而实现其反馈控制[3]。控制原理如图2所示。

2.2 存在问题

记忆截割一般都是人工示范阶段控制器根据设定的时间间隔或者是距离间隔对截割过程中的截割数据进行存储,主要包括截割头的位置、截割臂摆动的速度等。由于无法获取掘进机的空间位置信息,因此只能在掘进机机身不动的情况下使用。同时由于在巷道开采的过程中会有矸石等地质条件(地质硬度)发生变化,此时若采取同样的截割速度可能会导致截割电机负载过大造成电机堵转或者截割机构损坏等现象发生,因此在记忆自动截割阶段还需要操作员手动进行调节改变截割进给速度,对操作员的专业技术能力要求较高。

3 自动截割技术

3.1 控制原理

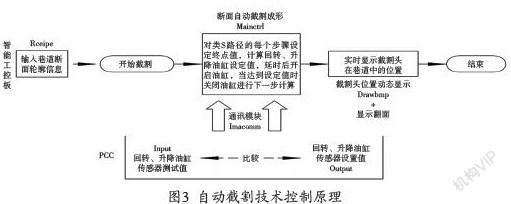

通过PCC模块化编程,完成对悬臂式掘进机自动截割控制系统的软件设计。在自动截割控制时智能工控面板首先存储巷道断面轮廓同时经由Recipe部分处理显示,随后Mainctrl自动截割模块开始运转,智能工控面板利用Imacomm部分运算来自PCC经Input部分搜寻获得的回转以及升降油缸运行距离,从而判断截割头此刻的位置,随后通过和设定路径比较来获取截割头之后抵达的位置,进而反推出回转以及升降油缸预定值,并传输至PCC经由Output部分输出控制命令,控制截割头开始工作的同时完成实时对比,若达到预定值在停止油缸的同时执行下一截割指令,直到截割工作完成。Drawbmp部分完成截割头运行以及结束时的位置信息并于上位机界面上显示的工作,进而绘制出巷道中截割头工作的动态运行轨迹[4]。控制原理如图3所示。

3.2 存在问题

自动截割一般都是操作员根据巷道断面轮廓信息和地质条件情况设定好截割头的截割路径和截割臂摆动的速度,控制器根据提前编好的程序采用闭环控制方式来调整截割头的位置和截割臂摆动的速度,自动化程度比记忆截割技术有明显提升,但由于无法获取掘进机的空间位置信息,因此也只能在掘进机机身不动的情况下使用。

4 基于三维模型的自适应截割技术

4.1 控制原理

主处理器接收控制器发送的掘进机空间位置信息、方位角、位姿信息以及各油缸的位移信息,并按图4程序流程图编写程序,能够根据掘进机的空间位置变化和掘进工作面的岩壁硬度变化自动调整截割头的运动路径和速度(包括截割头转速和截割臂的摆动速度)。

控制器与掘进机上的定位装置、惯性导航系统、各类传感器和电磁阀连接,控制器通过定位装置、惯性导航系统和各类传感器采集掘进机的空间位置信息、方位角、位姿信息、各油缸的位移信息以及截割电机的电流或功率,并上传至主处理器,还接收主处理器反馈的掘进机的截割方式、截割头的运动路径和速度信息,根据掘进机的截割方式、截割头的运动路径和速度信息,通过电磁阀控制升降油缸、回转油缸来调整截割头的空间位置,或控制液压马达驱动掘进机履带來调整掘进机的空间位置,使截割头切入工作面岩壁一定深度,然后通过掘进机机体的回转运动和截割头的升降运动,即可切割出所要求的巷道断面形状[5]。

控制原理如图5所示。

4.2 实现方法

4.2.1 掘进工作面在大地坐标系下的三维模型的建立方法

建立属性数据库和空间数据库,获取掘进工作面的钻孔数据、三维地震数据和物探数据,并存储到属性数据库中;获取物探区的地理分布、钻孔的地理位置及巷高、巷宽等数据,存储到空间数据库中;根据属性数据库中的钻孔数据确定掘进工作面的采掘工程平面图;采用ArcEngine三维控件,并结合OpenGL技术,以采掘工程平面图、属性数据库和空间数据库为基础,建立掘进工作面在大地坐标系下的三维模型。

4.2.2 掘进机截割头在大地坐标系下的坐标计算方法

通过定位装置对掘进机在掘进工作面巷道内的空间位置进行精确定位,来获得掘进机的空间位置信息,计算掘进机在大地坐标系下的坐标;通过惯性导航系统获取掘进机的方位角、位姿信息,采集掘进机的各油缸的位移信息,计算出掘进机截割头在大地坐标系下的坐标[6]。

4.2.3 确定掘进机截割方式、截割头的运动路径和速度的方法

以截割头的坐标为基础,根据巷道断面的大小和形状,确定在掘进工作面的三维模型中截割头的运动路径和速度;利用掘进工作面的三维模型,确定煤岩的分布情况和岩壁硬度;根据煤岩的分布情况和岩壁硬度,确定掘进机的截割方式,包括左右循环向上的截割方式和由下向上左右截割方式。当岩壁的硬度小于设定阈值,属于较软的岩壁时,掘进机采用左右循环向上的截割方式;当岩壁的硬度大于等于设定阈值,属于较硬的岩壁时,掘进机采用由下向上左右截割方式。

4.2.4 掘进机截割头的截割效果的判断方法

采集截割电机的电流或功率大小。若截割电机的电流或功率大于设定阈值,则说明截割头截割工作面岩壁的硬度大于根据掘进工作面的三维模型所确定的岩壁硬度;若截割电机的电流或功率小于设定阈值,则说明截割头截割工作面岩壁的硬度小于根据掘进工作面的三维模型所确定的岩壁硬度。

4.2.5 截割头速度的修正方法

若截割头截割工作面岩壁的硬度大于根据掘进工作面的三维模型所确定的岩壁硬度,则减小截割头转速和截割臂的摆动速度;若截割头截割工作面岩壁的硬度小于根据掘进工作面的三维模型所确定的岩壁硬度,则增大截割头转速和截割臂的摆动速度。

4.2.6 截割头的运动路径的调整方法

计算掘进机的空间位置变化值,当掘进机的空间位置信息变化值大于设定阈值,使得截割头位置无法接触到掘进工作面岩壁时,调整掘进机的空间位置;根据新的掘进机的空间位置信息,计算截割头的坐标;根据截割头的坐标,重新确定截割头的运动路径。

5 井下试验

改造了一台EBZ160型掘进机,使其具备智能控制功能,于2019年11月至2020年6月在山东能源新汶矿业集团翟镇煤矿11502 W轨道巷进行了测试。

经过现场测试,基于三维模型的自适应截割技术开发的程序能够以三维方式自动控制掘进机按照设定的行走路径行走到巷道断面前,根据设定的截割路径进行截割,并根据掘进机本体的空间位置变化和掘进工作面的岩壁硬度变化自动调整截割头的运动路径和速度。通过测量掘进机截割后的断面发现,左右两帮的偏差能稳定控制在15 cm以内,顶底板的偏差能稳定控制在10 cm以内,截割深度的偏差能稳定控制在5 cm以内,满足《煤炭井巷工程质量验收规范》要求。

6 结论

(1)基于三维模型的自适应截割技术能够自动控制掘进机,根据掘进机本体的空间位置变化和掘进工作面的岩壁硬度变化自动调整截割头的运动路径和速度,截割后的断面满足《煤炭井巷工程质量验收规范》要求,为掘进机的智能控制奠定了基础。

(2)通过检测截割电机的电流或功率大小来判断截割头截割工作面岩壁的硬度与掘进工作面三维模型所确定的岩壁的硬度大小,根据截割效果实时对截割头的速度进行修正,解决了在巷道开采过程中地质条件发生变化时的自适应调速问题,保护了截割电机和截割结构。

参考文献

[1] 王苏彧,杜毅博,薛光辉,等.掘进机远程控制技术及监测系统研究与应用[J].中国煤炭,2013,39(4):63-67.

[2] 阳延军.悬臂式掘进机远程可视化控制系统研究[J].煤矿机械,2017,38(7):29-31.

[3] 张镇.悬臂式掘进机机身姿态检测及记忆自动截割控制系统研究[J].煤矿机械,2015,36(10):63-64.

[4] 李海斌.悬臂式掘进机自动截割控制系统设计[J].中国矿业,2016,25(10):150-153.

[5] 袁清国,石泉,李国鑫.掘进机截割路径规划方法、装置及掘进机截割控制系统:201811401420.5[P].2019-02-26.

[6] 石泉,孙常军,郑洪涛,等.掘进机机器人化的关键技术研究[J].煤炭科学技术,2020,48(S2):199-204.