拉拔变形对纯铜导线组织和性能的影响

路荣贵,化广信,冉令豪,梅桂林*

(1.安徽楚江高新电材有限公司,安徽 芜湖 241000;2.合肥工业大学 材料科学与工程学院,安徽 合肥 230009)

纯铜具有优良的导电性、导热性和延展性,同时由于其良好的冷、热加工性能常被加工成为棒、管、板、带等产品。随着工业技术的发展,纯铜导线因其优良的传导能力常作为电子信号传输的载体被广泛应用于电线电缆、航空航天、医疗器械、国防军工、信息通讯和电子封装等领域。纯铜导线的生产过程主要由连铸连轧或上引连铸生产纯铜杆坯、接线、连续多模拉拔、退火和并线绞线组成。

冷拔是生产高性能导电线材的主要工艺,拉拔过程是纯铜杆坯在前端拉应力的作用下穿过模孔直径小于杆坯直径的模具,最终获得所需尺寸的纯铜导线。经冷拔后的铜线材内部微观组织会发生明显的变化,整个拉拔过程中纯铜导线内微观组织变化主要由三个过程组成:拉拔初期滑移现象产生,晶粒开始细化;变形量增加,晶粒细化程度进一步增加并且晶界变得模糊;最终沿拉拔方向形成纤维状组织。晶粒细化晶界增多阻碍位错移动从而产生明显的加工硬化现象,不利于铜线材的生产应用。为改善剧烈变形后导线的内部组织,消除加工硬化作用,工业生产中常对导线进行热处理,导线的热处理过程可分为拉拔过程中的连续退火、拉拔结束后退火和铜杆坯形变热处理三种,目前工业生产中多采用连续退火的热处理工艺。

为生产出具有优异性能的纯铜导线,纯铜线材拉拔工艺一直是全世界研究人员的重点研究对象。史洪松等研究了深冷处理对纯铜线材拉拔工艺的影响,并指出经过深冷处理的纯铜线材随着拉丝模直径减小,晶粒细化程度显著增加。毛西秦等研究不同的退火温度对纯铜导线的组织和性能的影响,并指出随着退火温度的增加,纯铜导线的抗拉性能发生下降,伸长率增加。陈建等研究了横向晶界对纯铜导线微观组织和力学性能的影响,并指出随着变形量增加,纤维织构更加发达,同时,等轴晶粒相比具有更多横向晶界的晶粒,更有利于形变织构的形成。文中主要研究了不同变形量对纯铜导线显微组织和性能的影响情况。

1 实验材料及方法

实验采用的纯铜杆坯经过热轧处理,直径为Φ8 mm,纯度为99.99%。接线后先通过单道次拉拔得到Φ1.8 mm铜导线,通过德国尼霍夫16/20/24多头拉丝机(MMH系列)进行多头和多道次拉拔得到直径为Φ0.171 mm的细铜线。多头拉拔过程中采用连拉连退的热处理工艺,为了避免拉拔方向对实验结果产生干扰,纯铜导线在拉拔过程中的拉拔方向始终不变。采用线切割截取Φ8 mm×5 mm 铜杆坯用于观察铜杆坯横截面金相组织,并从中间一分为二用于观察铜杆坯纵截面金相组织。为了便于观察显微组织,采用HM1黑色镶嵌料和XQ-2B型金相试样镶嵌机对Φ1.8 mm硬态纯铜导线和Φ0.171 mm纯铜导线进行试样镶嵌,镶样过程中温度设置为145 ℃,保压时间设置为10 min。铜杆坯试样和镶嵌试样采用400、600、800和1 200 目砂纸打磨并使用粒度为W1.5的金刚石研磨膏抛光后进行腐蚀。腐蚀液采用配比为5 g无水三氯化铁+50 mL盐酸+100 mL乙醇的三氯化铁盐酸乙醇腐蚀液,腐蚀时间为30 s,腐蚀完毕后使用酒精将残余腐蚀液冲洗干净,待试样干燥后采用MR2000金相显微镜观察试样显微组织。采用UTM5105型微机控制电子万能实验机,测量了Φ8 mm的铜杆坯和Φ1.8 mm的硬态铜线试样的抗拉强度和延伸率。采用了QJ36S直流低电阻测试仪测量了Φ8 mm铜杆坯和Φ1.8 mm硬态铜线的电阻率。

2 试验结果与讨论

2.1 金相组织

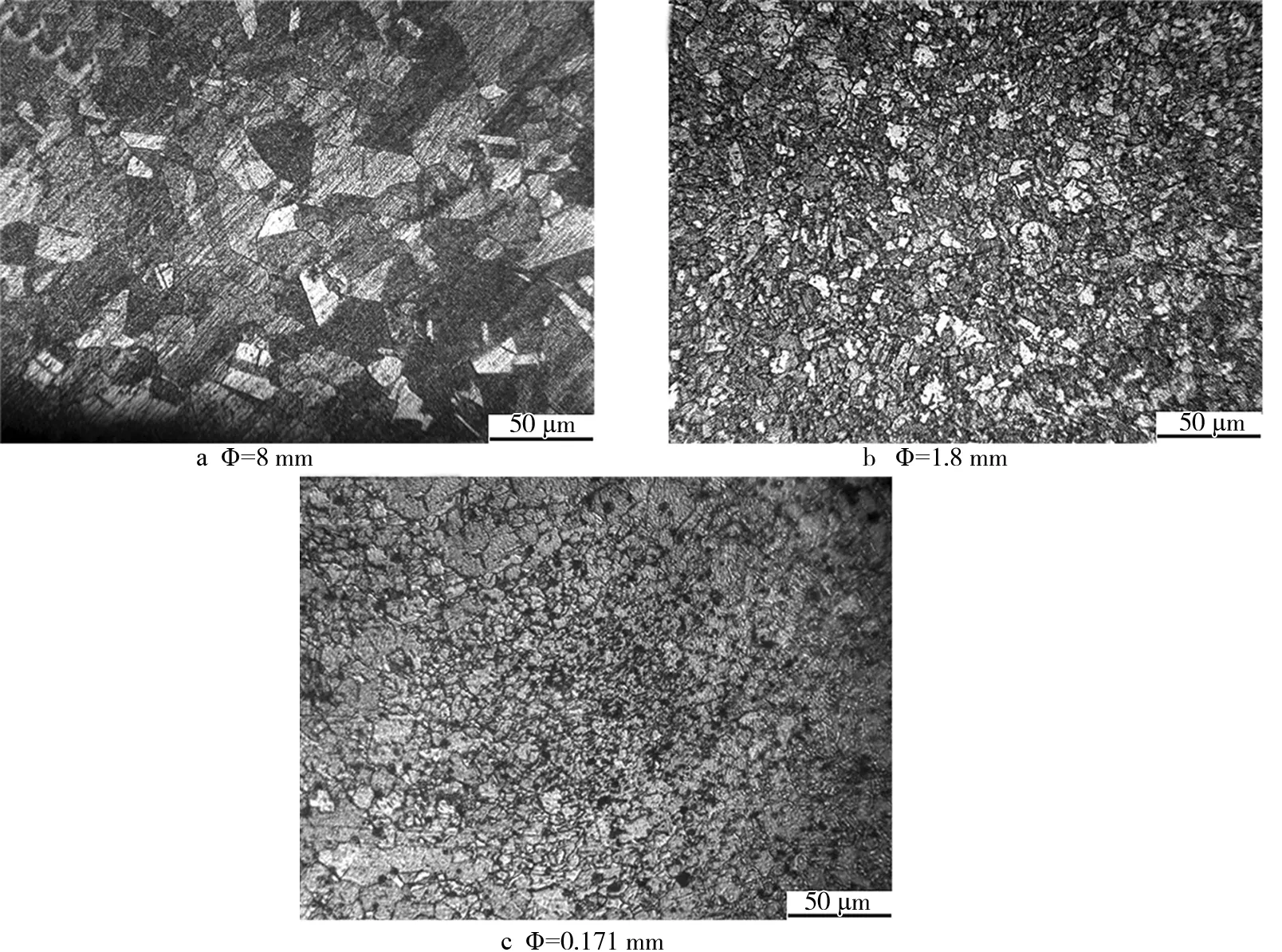

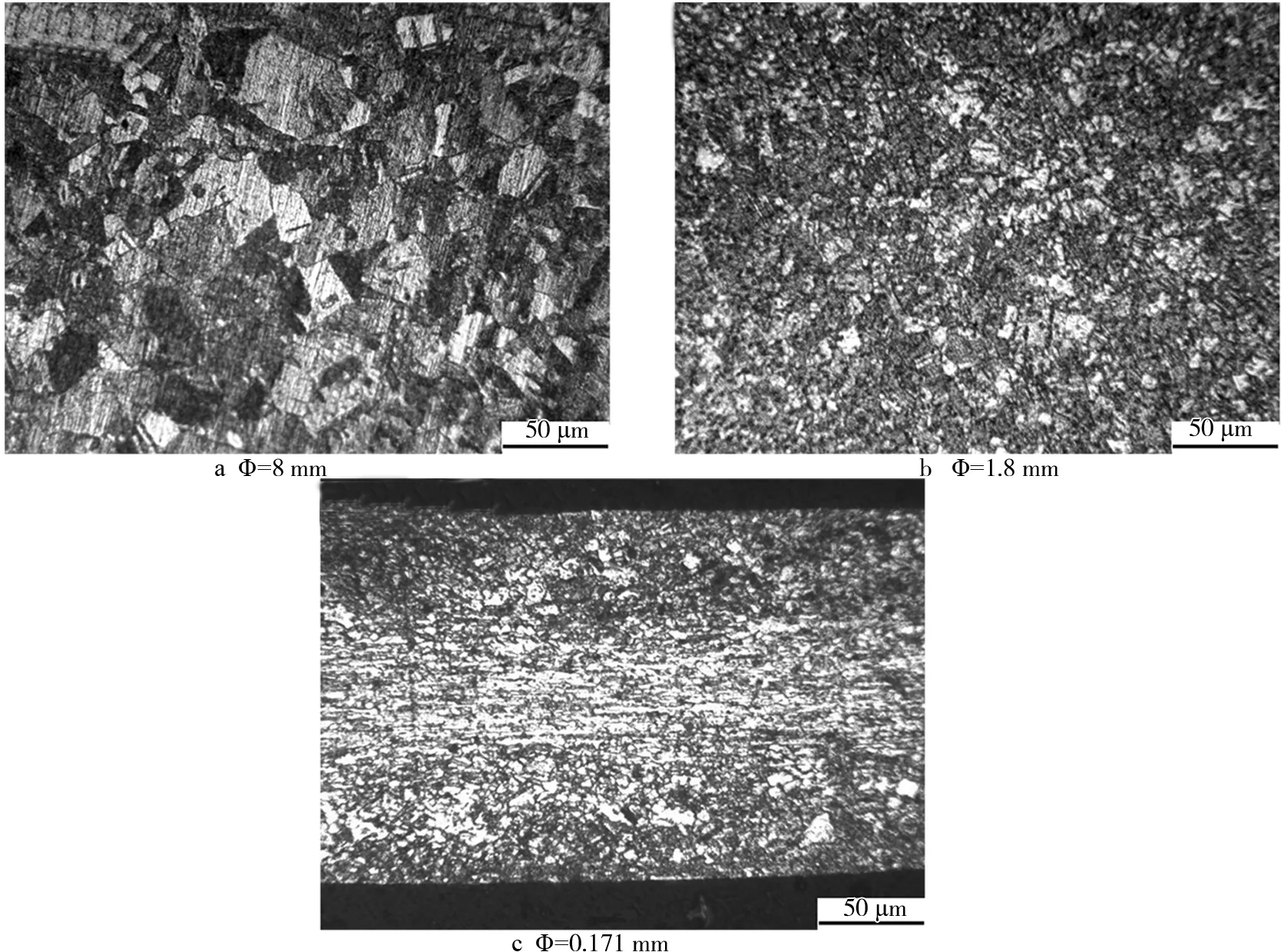

在拉拔过程中,随着变形量的增加导体内部组织发生明显变化,使用MR2000金相显微镜可观察不同线径纯铜导线横向和纵向金相显微组织,金相组织图如图1、图2所示。

不同线径铜导线横向金相显微组织图如图1所示。由图1a和图1b可以看出,Φ8 mm铜杆坯经热轧后晶界处出现再结晶组织,经过一次拉拔后得到Φ1.8 mm硬态铜导线,晶粒发生明显细化且晶粒大小较为均匀。在多头拉丝机上经多道次拉拔由Φ1.8 mm拉拔至Φ0.171 mm得到细铜导线。拉拔过程晶粒进一步破碎细化,由于多头拉拔过程中采取了连续退火的热处理工艺,导线表层温度迅速升高至再结晶温度发生再结晶现象,同时因为连续退火冷却速度很快,导线靠近中心区域晶粒再结晶程度较小。由图1c可以看出,导线晶粒尺寸由表层向中心区域逐渐减小并且表层再结晶晶粒尺寸不均匀。

图1 不同线径铜导线横向金相显微组织图

不同线径铜导线纵向金相显微组织图如图2所示。由图2a和图2b可以看出,Φ8 mm铜杆坯经一次拉拔得到Φ1.8 mm硬态铜导线,期间不经过任何热处理,纵向组织发生明显细化且并未出现明显纤维组织。由图2c可以看出,经多道次拉拔且伴随连续退火工艺得到具有明显纤维组织的Φ0.171 mm细铜导线,纤维组织之间十分紧凑,晶界较为模糊。相较于传统的退火工艺,由于连续退火加热速度快和保温时间短的特点,往往造成纯铜导线在退火过程中只有表层区域发生再结晶现象,通常采用较高的退火温度来增加再结晶晶粒的形核率和再结晶区域。在连续退火工艺的作用下,导线表层温度迅速升高达到再结晶温度,形成再结晶组织,同时由于连续退火冷却速度很快并且拉拔过程中伴随着强烈的剪切应变,一定程度上阻碍了晶粒长大,最终在导线表层形成均匀细小且排列紧密的退火组织。由于较快的冷却速度使温度由导线表层向中心部位的传导效率降低,同时导线中心部位相较于表层区域所受剪切应力较小,变形储能相对较低,再结晶驱动力较低,最终使导线中心部位难以发生较多的再结晶形核和晶粒长大,此位置仍存在明显的沿轴向分布的纤维组织。

图2 不同线径铜导线纵向金相显微组织图

2.2 力学性能和电阻率

经UTM5105型微机控制电子万能实验机和QJ36S直流低电阻测试仪可测得不同线径纯铜导线力学性能及电阻率,如图3所示。由图3可以看出,Φ8 mm纯铜杆坯抗拉强度为226 MPa,断后延伸率为45%,经过一次拉拔得到Φ1.8 mm硬态铜导线,拉拔过程中不经过任何热处理。拉拔过程中导线在轴向拉应力及径向压应力的共同作用下,导线内部晶粒发生旋转滑移和破碎,晶界数量和晶界面积显著增加,由于相邻晶粒之间相互制约,使晶粒的旋转和滑移受到阻碍。拉拔过程中晶界处和晶内出现空隙和微观裂纹,且各种晶格缺陷几率增大。位错的增殖速度增加,位错在滑移和攀移过程中更容易发生聚集缠结导致位错在晶界和缺陷处发生堵塞。位错的运动阻力不断增大,由于剧烈的变形使拉拔后的导线内部产生较大残余应力,产生明显的加工硬化作用。在加工硬化作用下,Φ1.8 mm硬态铜导线的抗拉强度增至380 MPa,增幅约68.1%,断后延伸率降至35%。由图3也可看出,Φ8 mm纯铜杆经过单道次拉拔得到Φ1.8 mm硬态铜导线后,电阻率由0.016 9 Ω·mm·m增至0.017 2 Ω·mm·m,电阻率有小幅上升。根据马西森定则(Matthiessen's rule),纯铜导线的总电阻率为

ρ

=ρ

+ρ

,式中,ρ

为在测试温度为T

时的纯铜线材电阻率;ρ

为在导线内部各种杂质及晶内晶界缺陷影响下的纯铜线材电阻率。在拉拔的变形过程中,纯铜导线内部晶粒在应力作用下发生滑移破碎,造成了晶界数量增加,同时导线经过拉拔发生剧烈变形,其内部空位、位错和微观裂纹等缺陷数量增加,在一定程度上阻碍了导线内电子定向迁移运动,使导体电阻率增加。拉拔过程中的晶格畸变也会造成电子散射几率增大,使导体中电流传输效率降低,造成导体的电阻率增加。

图3 不同线径纯铜导线力学性能和电阻率

3 结论

随着变形量的增加,纯铜导线沿轴向形成纤维组织。多道次拉拔过程中导体内部晶粒不断发生滑移和破碎,晶界变得模糊,最终形成沿轴向分布的纤维组织,同时采用连续退火的热处理工艺,在拉拔过程中使导线表层组织发生明显再结晶现象可以起到细化晶粒的作用。

随着变形量的增加,纯铜导线抗拉强度增加,延伸率减小。在拉拔过程中导体内部位错密度增大,同时由于晶粒在应力作用下发生破碎使晶界数量和纯铜导线内缺陷数量增加,位错运动受到限制,造成位错缠结堵塞产生明显的加工硬化现象,使导线抗拉强度增加并且断后延伸率降低。

随着变形量的增加,纯铜导线电阻率增加。经过拉拔后,导线发生剧烈变形,内部晶粒破碎使晶界数量增加,同时,晶粒内和晶界处空位、位错和裂纹等缺陷的增加阻碍了电子的定向迁移,晶格畸变使电子散射几率增大,降低了导线的导电效率,最终造成导体电阻率增加。