过焊孔对H型钢柱梁节点受力性能的影响

曾 榕,唐祖宏,尹 霞,包恩和

(1.桂林理工大学土木与建筑工程学院,桂林 541004;2.广西新能源与建筑节能重点实验室,桂林 541004;3.贵州省岩土力学与工程安全重点实验室,贵阳 550025)

钢框架结构进行抗震设计时,需考虑“强柱弱梁”基本理念;根据《建筑抗震设计规范》(GB 50011—2010)[1],钢框架在不同抗震等级(一级、二级、三级)时,其柱梁节点的强柱系数分别为1.15、1.10、1.05;根据《钢结构建筑的抗震规定》(AISC—2016)[2],位于H型钢柱强轴一侧的节点,其强柱系数应大于1.1;文献[3]指出为避免与“强柱弱梁”基本理念冲突,结构分析时不能把节点域作为框架的基本耗能结构。为了明确过焊孔对钢框架柱梁节点的力学性能的影响,众多学者进行了一系列研究,从不同节点域强度对H型钢框架屈服强度、初始刚度、变形性能和极限承载力的影响[4-6],到构件连接方式对节点域的塑性和弹性剪切应变值的影响[7]。文献[8]提出节点域刚度计算公式;钢框架梁腹板较薄时,过焊孔底部应力集中松弛[9];研究过焊孔尺寸对钢框架柱梁节点的影响[10];研究三种类型过焊孔在冲击荷载下对钢框架梁柱节点承载能力和变形性能的影响[11]。基于节点域影响的柱梁节点研究,研发了一种改进型开缝腹板梁的特殊抗弯工字形柱梁节点[12]。研究不等高钢梁框架节点的地震损伤演化过程和力学性能[13-14]。通过有限元分析不同厚度节点域的变形能力,并提出了节点域的抗剪承载力计算公式[15];在柱中设计加强板来控制节点域的剪切变形[16]。通过有限元分析不同过焊孔对非加强型翼缘焊接-腹板焊接(welded unreinforced flange-welded web,WUF-W)节点循环特性的影响[17];通过加载试验和有限元分析,研究了节点域内腹板和翼缘的厚度对连接件的抗剪性能的影响[18]。

综上,基于过焊孔对H型钢柱梁节点力学性能研究少的背景,且以往研究多以节点域高宽比,宽厚比为参量,现以节点域的强度为主要参量,设计5组材料为H型钢、形状为T形的柱梁节点试件,进行低周往复加载试验,并建立模型进行有限元分析,来研究节点域强度变化和过焊孔对H型钢柱梁节点力学性能的影响。

1 试件概况

1.1 试件设计

H型钢柱梁节点试件的形状为T形,梁和柱都采用H型钢,其中梁为窄翼缘,柱为宽翼缘,梁尺寸(HN-400 mm×200 mm×8 mm×13 mm),柱尺寸(HW-300 mm×300 mm×10 mm×15 mm)。在框架节点处焊接不同厚度的钢板来调整节点域强度,设计5个不同节点域强度的试件。试件柱梁节点的过焊孔采用双弧线型,弧线半径为R=35 mm及r=10 mm,过焊孔和柱梁翼缘焊接详情如图1所示。各试件均采用Q355钢和E50焊条,柱翼缘与梁翼缘连接、节点域的水平加劲肋和加厚板与柱连接均采用对接焊缝形式,而梁腹板与柱翼缘连接采用角接焊缝形式。各试件的柱、梁、节点域的水平加劲板及加厚板等的参数如表1所示。

图1 试验过焊孔和柱梁翼缘焊接Fig.1 Weld access hole and welding of test beam-column joints

1.2 材料性质

梁和柱的翼缘板、腹板以及加劲肋等处各切取3组标准试验片,进行常温拉伸试验后取强度和变形的平均值,如表2所示。

1.3 试件的柱、梁及节点域强度

表1 试件组成Table 1 Specimens composition

表2 材料力学性能试验结果Table 2 Test results of material mechanical properties

(1)

δ1~δ9为布置的9个位移计,δ1测梁端水平位移,δ2测柱正面翼缘水平位移,δ3测柱背面翼缘水平位移,δ4、δ5测梁上下翼缘竖直位移,δ6、δ7测节点域对角线方向变形,δ8、δ9分别测柱左右两端支座处的竖直位移,所测得位移分别记作δ1~δ9图2 试件固定、加载及位移计布置Fig.2 Specimens fixation,loading and displacement meter arrangement

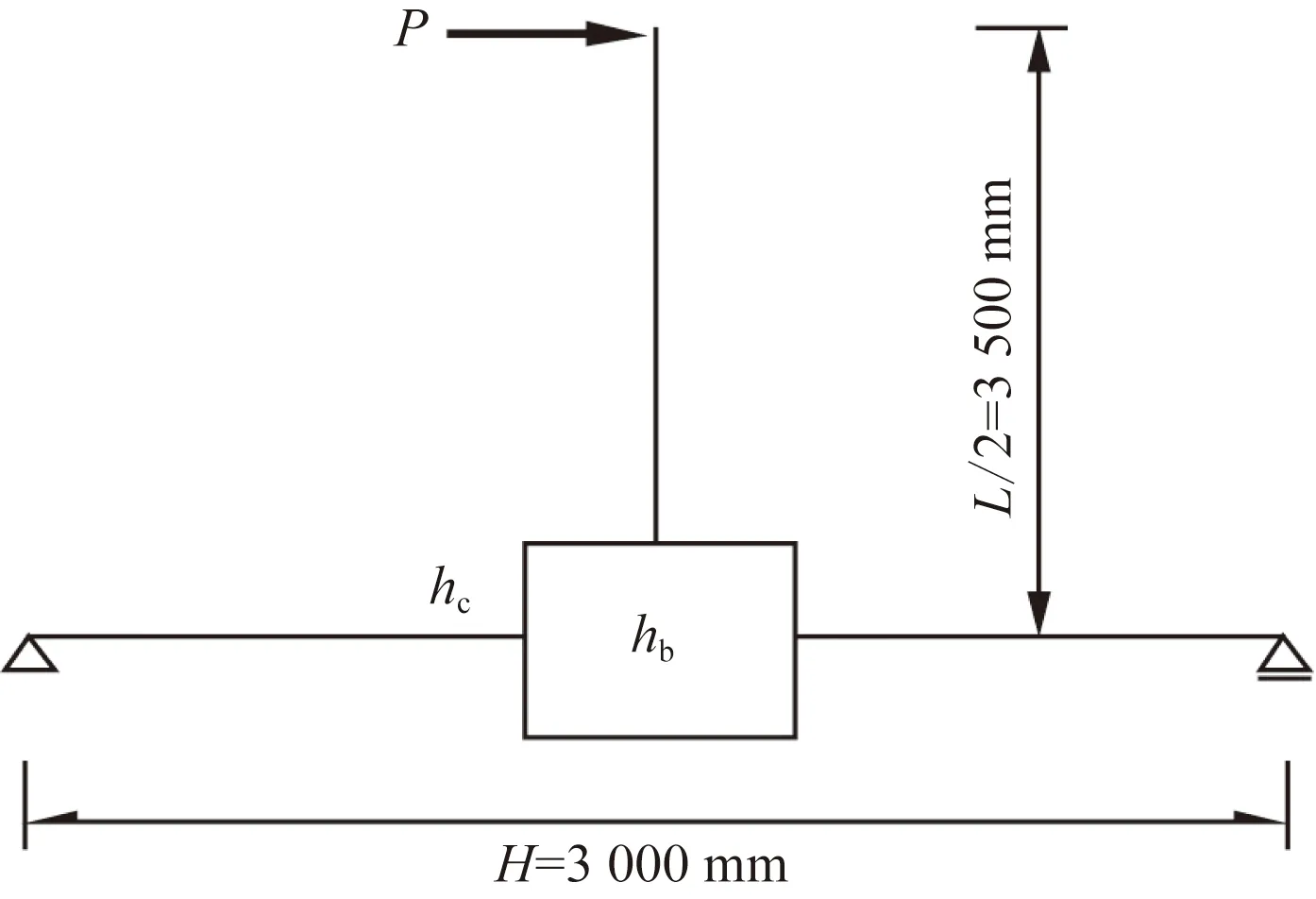

P为荷载;H为柱高;L为梁长;hb为节点域高度;hc为节点域宽度图3 试件计算简图Fig.3 Calculation diagram of specimens

(2)

(3)

节点域与梁强度比为

(4)

强柱系数为

(5)

式中:lb、lc分别为梁端、柱端到节点域中心(柱梁轴线交点)的距离;hb、hc分别为节点域高度、宽度。

根据表1、表2及式(1)~式(5),计算试件各组成部分的强度、剪力、节点域与梁强度比和节点的强柱系数,试件的命名取决于节点域与梁强度比,用T-①~T-⑤表示,如表3所示。

表3 各试件命名和柱、梁及节点域强度Table 3 Specimen name and the strength of column,beam and panel zone

2 试验加载方式与检测

2.1 加载方式

为了便于加载,采用“横柱竖梁”的方式(图2)。柱高为3 m,两端采用铰接方式;梁的半跨长度为3.5 m,加载机制基于位移控制法,将低周往复荷载作用在梁端,用T形试件的位移角控制,且考虑抗震规范的结构层间弹塑性极限位移角为0.02 rad,为更符合强震下结构节点实际工况的柱梁节点变形及耗能等的判断,控制位移角为±0.02、±0.04、±0.06 rad的三段,柱梁节点的位移角控制为结构层间弹塑性极限位移角的3倍,各段往复作用两次,试件如果没有达到最大荷载,就按±0.06 rad持续加载,当试件达到其最大荷载值的85%左右或加载不提升才停止加载。

注:Vp表示节点域剪力。

2.2 试件变形检测及梁、柱和节点域变形几何关系

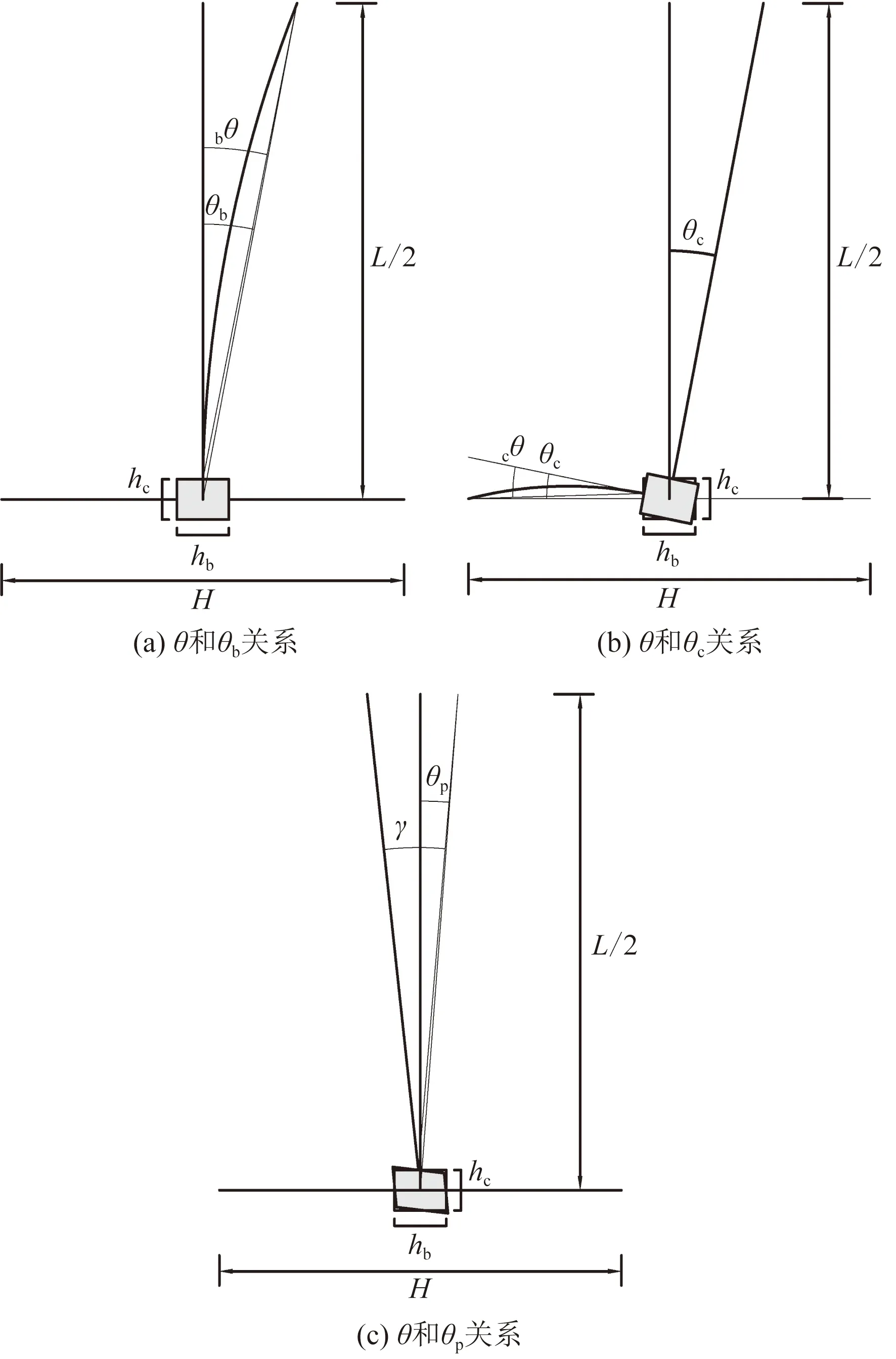

试件梁、柱及节点域变形几何关系如图4所示。试验中试件各组成部的转角计算公式如下。

(1)试件位移角。

(6)

(2)梁转角。

(7)

梁变形引起的梁端转角θb如图4(a)所示,公式为

(8)

bθ为梁转角;θb为梁变形引起的梁端转角;cθ为柱转角;θc为柱变形引起的梁端转角;γ为节点域转角;θp为节点域剪切变形引起的梁端转角图4 试件位移角与梁、柱及节点域变形角的几何关系Fig.4 Geometric relationship between displacement angles of specimens and deformation angles of beams,columns and panel zone

(3)柱转角。

(9)

柱变形引起的梁端转角θc如图4(b)所示,公式为

(10)

(4)节点域转角。

(11)

节点域剪切变形引起的梁端转角θp如图4(c)所示,公式为

(12)

3 有限元分析

为进一步把握节点域强度变化对试件各组成部受力-变形影响,采用ABAQUS平台建立6组有限元分析模型。其中5组分析模型的各参量与试件相同,分别命名为分析模型①~模型⑤,简称AM-①~AM-⑤。本次试验为考察各试件节点域强度与一般工程中假设的刚性节点域区别,建立1组刚性节点域分析模型,命名为分析模型⑥,简称AM-⑥。有限元分析模型考虑试件加载、固定情况及对称性等因素,建立1/2模型,建模单元采用4点平面要素和2点梁要素,分析模型材料的本构关系基于母材试验,服从Von Mises屈服准则,塑域中的本构关系为各向相同硬化;有限元分析模型(图5)为不考虑反复加载的硬化作用对分析模型的过焊孔周围受力的影响,单一分析过焊孔对梁端受力的影响,分析模型采用单向加载。

图5 有限元分析模型Fig.5 Finite element analysis model

4 研究结果

4.1 试件荷载与变形关系及最终状态

用梁端弯矩(Mb)作每个试件的基准荷载,把测量的结果,按式(6)~式(12)计算各个试件的位移角和柱、梁、节点域发生变形引起的梁端变形角。框架产生塑性变形的部位只有T-①~T-④4个试件的梁和节点域以及T-⑤试件的梁,5个试件的柱都是弹性状态。

图6(a)、图6(d)和图6(g)中虚线为梁全截面屈服弯矩计算值。试件T-① 的基准荷载-变形关系如图6(a)~图6(c)所示;试件T-③ 的基准荷载-变形关系如图6(d)~图6(f)所示;试件T-⑤ 的基准荷载-变形关系如图6(g)~图6(h)所示。

图6(a)~图6(c)中,把试件T-①的位移角控制在0.06 rad,加载至第5次正向循环,梁端弯矩的最大值为478 kN·m;加载至相同位移角第13次正向循环,当梁端弯矩达到最大值的85%左右,停止加载。T-①的主要变形由节点域变形引起,节点域变形占总累积塑性变形位移角(2.34 rad)的90%。

图6(d)~图6(f)中,把试件T-③的位移角控制在0.06 rad,加载至第1次正向循环,梁翼缘发生局部屈曲,加载至相同位移角第1次负向循环,梁端弯矩的最大值为607 kN·m;在相同位移角下试件继续加载至第2次负向循环,梁端局部屈曲继续发展,当梁端弯矩达到最大值的85%左右,停止加载。T-③的主要变形由梁和节点域变形引起,梁和节点域变形分别占总累积塑性变形位移角(0.47 rad)的64%和36%。

图6(g)~图6(h)中,把试件T-⑤的位移角控制在0.04 rad,加载至第2次负向循环加载,梁翼缘发生局部屈曲变形,梁端弯矩的最大值为615 kN·m;继续加载至0.06 rad第1次负向循环,梁端局部屈曲继续发展,当梁端弯矩达到最大值的85%左右,停止加载。T-⑤的塑性变形由梁变形引起,梁变形占总累积塑性变形位移角(0.3 rad)的100%,节点域保持弹性状态。

图6 试件的荷载-变形关系Fig.6 Load-deformation curve of specimens

增大节点域的强度,不利于试件的变形性能,但能提高试件的最大承载力。

试验结束后,各试件裂缝主要分布在梁和引弧板之间的人工缝附近、梁翼缘外侧中心厚度方向及过焊孔两端。试件T-①的节点域产生剪切屈曲,如图7(a)所示;试件T-③的梁端产生局部屈曲,如图7(b)所示;试件T-⑤的梁端产生较严重的局部屈曲,如图7(c)所示。

图7 试件最终状态Fig.7 The final state picture of specimen

4.2 试件的试验与分析结果比较

基于试件T-①的正向滞回曲线绘制骨架曲线,与AM-①荷载-变形曲线对比,如图8所示。

图8 T-①与AM-①分析结果对比Fig.8 Results comparison between T-① and AM-①

分析结果和试验结果的初始刚度吻合,而分析结果的屈服弯矩微高、第二刚度微小,塑域强度上升趋势的分析与试验结果较好吻合。可以利用有限元分析方法的优势追踪试验中无法把握的过焊孔的影响。

4.3 分析模型的梁受力分析

4.3.1 梁弯矩荷载分布

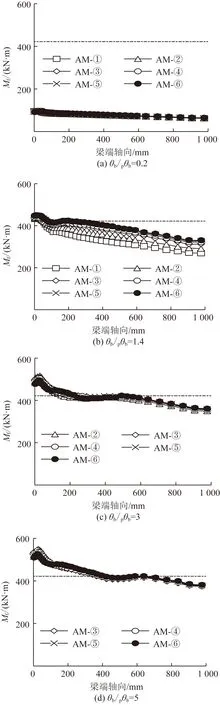

各分析模型在不同的梁端变形角比θb/pθb(θb为梁变形引起的梁端转角;pθb为梁端屈服变形角)时梁腹板和梁翼缘弯矩荷载分布,如图9和图10所示。图9和图10的纵轴分别为梁腹板弯矩荷载(MW)和梁翼缘弯矩荷载(Mf),横轴为梁端轴向0~1 m范围;图中虚线为梁腹板和梁翼缘全截面屈服弯矩计算值。图9和图10(a)~图10(d)分别对应θb/pθb为0.2、1.4、3及5的状态。

由图9和图10(a)、图10(c)及图10(d)可知,节点域强度的变化不影响梁腹板和梁翼缘的轴向弯矩分布曲线形状;而图9(b)和图10(b)对应θb/pθb=1.4,节点域强度的变化影响梁弯矩荷载分布,随着分析模型节点域强度的提升,梁腹板和翼缘承担的弯矩荷载变大,尤其在柱梁节点过焊孔端部的弯矩荷载变化较大。

图9 分析模型梁腹板弯矩荷载分布Fig.9 Bending moment distribution on the beam web of analysis model

图10 分析模型梁翼缘弯矩荷载分布Fig.10 Bending moment distribution on the beam flange of analysis model

由图9和图10可知,柱梁节点的过焊孔会影响梁弯矩荷载分布曲线形状,梁腹板轴向弯矩分布,因受过焊孔削弱截面的影响,梁端轴向0~80 mm范围内的弯矩荷载相对小,其中,梁端轴向接近35 mm处的弯矩荷载最小;同时,因过焊孔端部易应力集中,梁端轴向0~10 mm及60~80 mm范围内的弯矩荷载相对大。而梁翼缘轴向弯矩分布,梁端轴向0~80 mm范围内,受节点过焊孔影响引起的梁腹板承载能力递减、过焊孔周围易应力集中及外载作用不变等原因,梁翼缘弯矩荷载相对大。

图9和图10(a)对应θb/pθb=0.2,AM-①~AM-⑥的变形在弹性范围内,梁端轴向0~1 m范围内作用的弯矩荷载远小于梁翼缘及腹板的全截面屈服弯矩计算值。

图9和图10(b)对应θb/pθb=1.4,AM-①~AM-⑥的梁端发生塑变。节点域强度的变化影响梁弯矩荷载分布,随着分析模型节点域强度的提升,梁腹板和翼缘承担的弯矩荷载变大,尤其在柱梁节点过焊孔端部的弯矩荷载变化较大。梁腹板的最大弯矩荷载为115 kN·m左右,仍小于梁腹板全截面屈服弯矩计算值;AM-①~AM-⑥的梁翼缘承担的弯矩荷载在梁端轴向0~80 mm范围内,相对大,且大于梁翼缘全截面屈服弯矩计算值;梁端轴向80~350 mm范围内,AM-④~AM-⑥处于塑性状态,其他分析模型保持弹性状态。另外,强节点域分析模型AM-④、AM-⑤及AM-⑥的梁翼缘弯矩荷载分布基本一致。

图9和图10(c)对应θb/pθb=3.0,AM-②~AM-⑥的梁端发生较大的塑变。梁端轴向120~360 mm范围内,梁腹板的弯矩荷载大于腹板全截面屈服弯矩计算值;AM-②~AM-④ 梁腹板的硬化大于AM-⑤和AM-⑥。梁端轴向0~360 mm范围以外,随着梁端轴向距离增大,荷载作用逐渐减小。而梁端轴向0~600 mm范围内,AM-②~AM-⑥的梁翼缘弯矩荷载均大于梁翼缘全截面屈服弯矩计算值。梁端轴向0~600 mm范围以外,随着梁端轴向距离增大,梁翼缘弯矩荷载逐渐减小。另外,AM-①为节点域与梁强度比等于0.5的弱节点域模型,AM-①的变形集中于节点域,梁端变形角比θb/pθb小于3.0,不在此研究范围内。

图9和图10(d)对应θb/pθb=5.0,AM-③~AM-⑥的梁弯矩荷载分布趋势类似于图9和图10(c)对应θb/pθb=3.0时梁弯矩荷载分布趋势。

4.3.2 梁端剪力荷载分析

图11(a)中,AM-①为Rpb=0.5的弱节点域模型,θb/pθb<0.5时,AM-①处于弹性状态,梁端剪力荷载曲线和梁端腹板剪力荷载曲线基本保持直线形状。当θb/pθb≥0.5时,AM-①的节点域进入塑域,在0.5<θb/pθb≤0.8范围内,梁端腹板剪力荷载递减;而0.8<θb/pθb≤1.0范围内,梁端腹板剪力荷载有所提升。θb/pθb≤1.0时,AM-①的梁端剪力荷载逐渐增大,AM-⑥的梁端腹板剪力荷载保持直线形状;当θb/pθb>1.0时,AM-①和AM-⑥的梁进入塑域,AM-①的梁端剪力荷载值和梁端腹板剪力荷载值及AM-⑥的梁端腹板剪力荷载值等基本保持不变。当θb/pθb值达到最大时,AM-①的梁端腹板剪力荷载值为AM-⑥的梁端腹板承担剪力荷载值的1/3左右。另外,AM-②的梁端剪力荷载曲线和梁端腹板剪力曲线分布趋势类似于AM-①。

图11 分析模型的梁端剪力荷载-梁端变形角比Fig.11 Shear and deformation angle ratio curve of the beam-end in analysis model

AM-①、AM-③及AM-⑤的梁端翼缘剪力荷载值为梁端剪力荷载值与梁端腹板剪力荷载值之差;AM-⑥的节点域为刚性,梁端腹板剪力荷载不受节点域影响;因此,AM-⑥的梁端腹板剪力荷载值与AM-①、AM-③及AM-⑤的梁端腹板剪力荷载值之差为受节点域影响的梁端腹板剪力荷载值。

图11(b)中,AM-③ 的Rpb=1.0,θb/pθb<1.0时,AM-③和AM-⑥处于弹性状态,梁端剪力荷载曲线和梁端腹板剪力荷载曲线基本保持直线形状。当1.0 ≤θb/pθb≤ 2.0时,AM-③和AM-⑥的梁进入塑域,AM-③的梁端剪力荷载值呈递增趋势,而AM-③和AM-⑥的梁端腹板剪力荷载值呈递减趋势。当θb/pθb>2.0后,AM-③的梁端剪力荷载值继续呈递增趋势,而AM-③和AM-⑥的梁端腹板剪力荷载值趋于平稳。当θb/pθb值达到最大时,AM-③的梁端腹板剪力荷载值为AM-⑥的梁端腹板承担剪力荷载值的2/3左右。另外,AM-④ 的梁端剪力荷载曲线和梁端腹板剪力曲线分布趋势类似于AM-③。

图11(c)中,AM-⑤的Rpb=1.4,θb/pθb<1.0时,AM-⑤和AM-⑥处于弹性状态,梁端剪力荷载曲线和梁端腹板剪力荷载曲线基本保持直线形状。θb/pθb≥1.0时,AM-⑤的梁端剪力荷载值和梁端腹板剪力荷载值分布类似于AM-③;且AM-⑤的梁端腹板剪力荷载值大小与AM-⑥的梁端腹板剪力荷载值大小基本一致。由此可见,当Rpb=1.4时,AM-⑤可按刚性节点域考虑。

AM-①和AM-② 的屈服剪力取决于节点域强度,其屈服剪力值分别为85 kN和135 kN;AM-③的梁和节点域同时屈服,屈服剪力值为161 kN;AM-④和AM-⑤的屈服剪力取决于梁,其屈服剪力值也为161 kN。另外,节点域强度变化影响梁端腹板承担的剪力荷载,随着节点域强度的减小,梁端腹板承担的剪力荷载也减小;例如,AM-①和AM-③ 的梁端腹板承担剪力荷载值分别为AM-⑥的梁端腹板承担剪力荷载值的1/3和2/3左右。

5 结论

基于节点域强度变化,且考虑过焊孔影响等因素,通过试验和有限元分析,研究T形柱梁节点的各组成部的力学性能。结果如下。

(1)增大节点域的强度,不利于试件的变形性能,但能提高试件的最大承载力。

(2)模型处于弹性状态或模型梁端变形角比较大(θb/pθb≥3)时,节点域强度变化对梁弯矩荷载分布无明显的影响;而模型梁端变形角比等于1.4时,随着节点域强度提升,梁弯矩荷载有增大趋势,在弱节点域模型中此趋势越明显。

(3)柱梁节点的过焊孔会影响AM-①~AM-⑥模型的梁弯矩荷载分布。梁端轴向0~80 mm范围内,受过焊孔削弱梁腹板截面的影响,梁腹板的弯矩荷载相对小,其中,梁端轴向接近35 mm处的弯矩荷载最小;而梁端轴向0~10 mm及80~120 mm范围内的过焊孔端部,因应力易集中,梁腹板弯矩荷载偏大。在梁端轴向0~80 mm范围内,受节点过焊孔影响引起的梁腹板承载能力递减、过焊孔周围易应力集中及外荷载作用不变等原因,梁翼缘弯矩荷载相对大;且梁腹板承担的荷载越小,梁端轴向对应处的梁翼缘承担的荷载越大。

(4)节点域强度变化影响AM-①~AM-⑥模型的梁端腹板承担的剪力荷载,随着节点域强度的减小,梁端腹板承担的剪力荷载也减小。