供热管道减阻涂层减阻效果的实验研究

天津大学 中国市政工程华北设计研究总院有限公司 苗庆伟天津大学 张 欢中国市政工程华北设计研究总院有限公司 王 淮 赵惠中天津大学 天津建工集团建筑设计有限公司 常娅娜天津天地龙管业有限公司 刘秀清 刘 洋

1 概述

热电联产长输供热系统因输送距离长、流量大,系统的输配能耗很大。如何提高输送效率,从而降低热网输配能耗成为亟需解决的问题。管壁粗糙度是热水管道水力计算的重要基础参数,它反映了管壁的光洁程度及变形状况对流动过程的影响,其取值对热网输配能耗的影响很大。随着管道内壁腐蚀的逐渐加剧,管道内壁粗糙度逐渐增大。这将大大增加管道的阻力损失,从而使管网的输配能耗增大。对于供热距离达到几十km的长输供热管网,输配能耗的增大越发明显。

文献[1]从理论上分析了长距离输送供热管道减阻涂层对其输配能耗的影响:增加防腐减阻涂层后,钢管内壁的当量绝对粗糙度K近似取0.02 mm时,管内水的流动状态处于湍流过渡区;对DN1200、DN1400 2种管径的钢管内壁增加防腐减阻涂层后,在20、40、60、70 ℃ 4种水温下,比摩阻减小了28%~35%,单位管长的输配能耗相应减少28%~35%。

在工作管内壁增加防腐减阻涂层,可以改变流体与管道的接触状态,从而减缓腐蚀,同时降低摩擦阻力系数,起到减阻作用。目前主要应用于油气、化工行业中。常用的涂层技术包括以下几种[2]。

1) 环氧粉末涂敷技术。

环氧粉末涂料具有黏度低、涂膜流平性好、外观平整光滑、附着力强、涂膜硬度高、耐腐蚀性和耐化学品性能好、固化时没有副产物、施工适应性好、利用率高等特点。其主要问题是脆性较高,另外在涂装时需提升涂覆物的温度以达到熔结效果,涂装方式相对较复杂。

2) 液体环氧涂料技术。

液体环氧涂料以环氧树脂为主要成膜物质,多采用胺类固化剂。液体环氧涂料具有极强的附着力、优异的耐蚀性和耐磨性及良好的物理性能,但其施工厚度有限,不能达到预期值,其耐热性也相对不理想。管道内表面液体环氧涂料可采用空气喷涂、旋杯静电喷涂和高压无气喷涂等涂敷方法。

AW-01减阻涂层为双组分常温固化涂料,它在大港—沧州输气管道中的应用效果表明,管道摩擦阻力系数减小26%~31%。该减阻涂层已应用在我国西气东输工程中[3]。

但目前还没有防腐减阻涂层应用于供热管道的案例。为研究防腐减阻涂层对长距离输送供热管道的减阻效果,本文选取一种改性树脂类涂层进行实验研究。该涂层为单组分,固体含量约55%,先后经过了附着力测试、抗冲击测试、耐磨性测试、柔韧性测试、耐化学腐蚀性测试、耐受性测试、交变环境耐受性测试、脱落形态测试。

2 实验台设计

在天津市某厂区搭建的供热管道减阻实验台如图1所示。实验段采用管材为20#钢的预制直埋保温管,管径为DN150。位于上层的2根管道为管道内壁增加防腐减阻涂层的直埋保温管;位于下层的2根管道为无涂层的直埋保温管,作为对比管道。无涂层管段通过几次水,并且放空搁置了5 a 左右,模拟实际供热工程中运行使用过的管道。在直管段上安装压力测量装置,压力测量点离弯头的距离大于10倍管道直径。如图1所示,在同一根直管段上同一流向的2个压力测量点的间距为87 m。

注:1为热水锅炉;2为补水泵;3为管路循环水泵;4为流量计;P为泵前、后就地显示压力表;P1~P8为测试管道上的压力变送器;T1、T2为温度传感器。图1 供热管道减阻实验台示意图

实验中采用的主要仪器设备有:

1) 模拟热源。型号为DRE80的电热水锅炉,额定功率36 kW、水容量300 L,用于加热系统循环水。

2) 实验台控制柜。控制电热水锅炉的出水温度,根据回水温度控制电热水锅炉的启停。当回水温度达到设定温度时,停止加热。

3) 循环水泵。为实验系统提供循环动力的设备。

4) 补水定压泵。为实验系统补水定压设备。

5) 智能涡街流量计(LUGB-22I115FAZ)。用于测量管道流量。

6) Pt100温度传感器。配对精度为±0.5 ℃,测量供回水温度。

7) 压力变送器。测量压力测点的压力,精度为0.5%量程。

如图1所示,在管段上相对应位置安装8个压力变送器。压力变送器P1、P2、P3、P4、P5、P6、P7、P8安装位置间距相等,均为87 m。压力变送器P1~P4测量的管段为管道内壁带涂层的试验管段,压力变送器P5~P8测量的管段为管道内壁无涂层的管段。在供、回水管道上安装Pt100温度传感器T1和T2,测量供回水温度。

实验数据一部分为手动记录,如流量计的读数;另一部分为数据采集仪自动记录,如供回水温度、8个压力变送器的压力。供回水温度采用三线制Pt100铂电阻测量,铂电阻直接和数据采集单元连接。压力由压力变送器直接测量,并从信号线上引出2个端子接到数据采集单元上。数据记录采用GL-820 DATALOGGER数据采集仪。

3 实验方案

供热管道实验系统充满水后,开启电热水锅炉,关闭旁通管上阀门,对管道内水进行加热。同时观测供、回水温度,当供、回水温度相等时,打开旁通管上阀门进行测试。监测8个压力测点的压力,并通过压力变送器传输到数据采集仪自动记录。采集数据的时间间隔为10 s,连续采集5 min,取30个记录数据的算术平均值作为实验测量值。

供热管道内流量保持65 t/h不变,分别在水温20、25、30、35、40 ℃ 5种工况下进行测试,数据采集仪自动记录8个压力变送器的测量数据。

有涂层管段压降Δp1、Δp2分别为

Δp1=p1-p2

(1)

Δp2=p3-p4

(2)

无涂层管段压降Δp3、Δp4分别为

Δp3=p5-p6

(3)

Δp4=p7-p8

(4)

式(1)~(4)中p1~p8分别为对应压力变送器P1~P8的压力。

为方便反映减阻效果,减阻率定义为同等长度的有涂层管段压降比无涂层管段压降减少值和无涂层管段压降的比值:

(5)

式中r为减阻率;Δp为未添加涂层管段压降,Pa;Δp′为添加涂层管段压降,Pa。

4 测试结果与分析

测试日期为2019年1月14—18日。实验测试初期,因压力变送器P3出现问题,所以取P1、P2、P5、P6的测试数据进行计算。

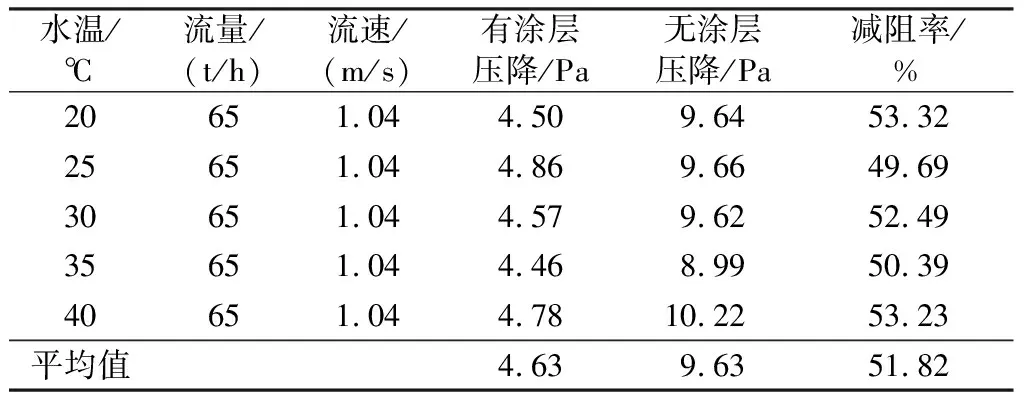

水温为20、25、30、35、40 ℃ 5种工况下,有涂层管段压降(p1-p2)、无涂层管段压降(p5-p6)和减阻率测试结果如表1所示。

表1 不同水温下的测试结果

从表1可以看出,87 m长无涂层管段的压降测试结果为9.63 kPa,有涂层管段的压降测试结果为4.63 kPa,减阻率为51.82%,减阻效果很好。

城镇供热管道单位管长的沿程阻力损失用流体力学的达西公式进行计算[4]:

(6)

热媒在管内流动的摩擦阻力系数λ取决于管内热媒的流动状态和管壁的粗糙程度,即

(7)

(8)

式(6)~(8)中R为单位管长的沿程阻力损失,Pa/m;d为管道内径,m;ρ为水的密度,kg/m3;u为管道内的水流速,m/s;Re为雷诺数;K为管壁的当量绝对粗糙度,m;ν为水的运动黏度,m2/s。

雷诺数是判别流体流动状态的参数。水在管道内的流动状态为湍流时,可分为3个区域[5]:1) 水力光滑区,2) 过渡区,3) 粗糙区(阻力平方区)。从水力光滑区到过渡区的临界速度u1和相应的雷诺数Re1按式(9)、(10)计算:

(9)

(10)

从过渡区到粗糙区(阻力平方区)的临界速度u2和相应的雷诺数Re2按式(11)、(12)计算:

(11)

(12)

过渡区的雷诺数范围可以用式(10)、(12)来确定。

当流体的流动处于过渡区时,热媒在管内流动的摩擦阻力系数λ应按式(13)计算:

(13)

按照CJJ 34—2010《城镇供热管网设计规范》[6]的规定,管道内壁当量绝对粗糙度K=0.5 mm。CJJ 101—2016《埋地塑料给水管道工程技术规范》[7]规定塑料管道的当量绝对粗糙度为0.01~0.013 mm。有涂层管道的当量绝对粗糙度较接近塑料管道的当量绝对粗糙度,故先假定其当量绝对粗糙度K为0.02 mm。

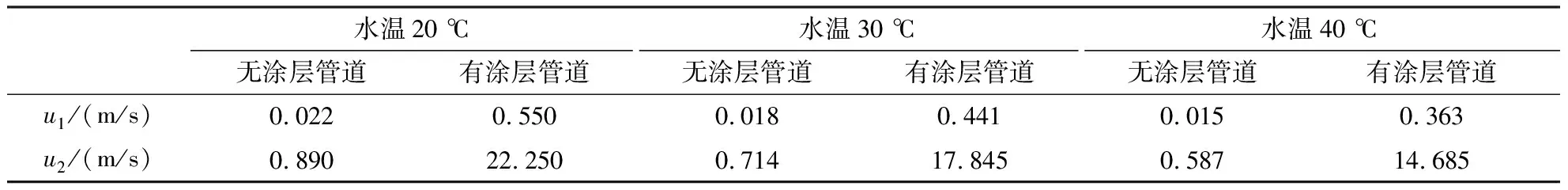

根据式(9)、(11),可得到流体处于湍流过渡区时的临界速度。表2给出了有、无涂层管道在水温为20、30、40 ℃时相应的过渡区临界速度u1、u2。水温越低,管内流体的状态从过渡区到粗糙区(阻力平方区)的临界速度也越大。城镇供热管道管内水流速多位于0.5~4.0 m/s区间内,钢管内水的流动状态多处于粗糙区(阻力平方区)内,管内有涂层后,管内水的流动状态改变为湍流过渡区。

表2 湍流过渡区的临界速度

根据实验工况的管内流速,可以判定无涂层管段管内流动处于阻力平方区。按照CJJ 34—2010《城镇供热管网设计规范》[6]规定的管道内壁当量绝对粗糙度K=0.5 mm,对实验工况进行计算,可以得到表3所示计算结果。

表3 实验管段无涂层压降理论计算结果

从表1、3可以看出,87 m长无涂层管段的压降测试结果9.63 kPa,大于理论计算结果8.02 kPa。根据实测压降,计算出无涂层管段的当量绝对粗糙度K=1 mm。经分析,这主要是由于该实验管段没有进行充水保养,放空时间太久导致管道内壁腐蚀严重。

根据实验工况管内流速,可以判定有涂层管段管内流动处于湍流过渡区。根据前文的假定,有涂层管段的当量绝对粗糙度K=0.02 mm,按照式(13)、(6)计算得到有涂层管段比摩阻为60.34 Pa/m,87 m长有涂层管段的压降为5.25 kPa。根据表1中的实验测试结果,87 m长有涂层管段的压降为4.63 kPa,小于上述计算值,故有涂层管段的当量绝对粗糙度K小于0.02 mm。同样根据式(13)、(6),计算得到有涂层管段的当量绝对粗糙度K约为0.01 mm,为CJJ 34—2010《城镇供热管网设计规范》规定值0.5 mm的1/50。

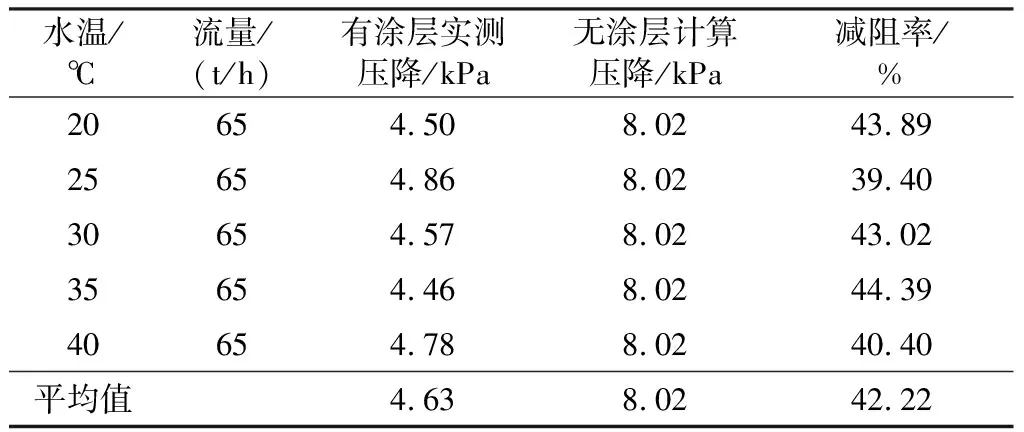

因实验对比管段管内腐蚀比较严重,因此无涂层对比管段的当量绝对粗糙度K取设计值。将87 m长有涂层管段的实测压降和无涂层管段的设计计算压降进行比较,结果如表4所示。可以看出,相比无涂层管段的设计计算压降,有涂层管段在实验工况下的减阻率达到42.22%,减阻效果显著。

表4 有涂层实验管段实测压降和无涂层管段设计计算值比较

以长输供热管道常用管径DN1200为例,在水温为20、40 ℃ 2种温度下,首先根据式(10)、(12)判定有、无涂层管道的管内流体状态,再按式(6)、(5)计算有、无防腐减阻涂层的比摩阻、减阻率,计算结果如表5所示。由表5可以看出,有涂层管道的减阻率随着流量的增大而增大,随着水温的升高而略有增大,减阻率为32%~37%。文献[1]中,在水温为20、40 ℃ 2种温度下,DN1200钢管有涂层管段,在流量为10 000~16 000 m3/h时,和无涂层管段相比,减阻率为28%~33%。两者对比可以看出,本文实验有涂层管段的减阻效果优于文献[1]中有涂层管段的减阻效果,这是因为本文实验用有涂层管段的当量绝对粗糙度K约为0.01 mm,而文献[1]中有涂层管段的当量绝对粗糙度K假定值为0.02 mm。

表5 不同水温及流量下DN1200钢管增加防腐减阻涂层前后比摩阻比较

5 结论和展望

1) 通过搭建供热管道减阻效果实验台,对87 m长的DN150的预制直埋保温管(管材为20#钢)有/无减阻涂层时的压降进行了测试。在流量为65 t/h,水温为20、25、30、35、40 ℃ 5种工况下,有涂层管段的压降平均值为4.63 kPa,无涂层对比管段的压降平均值为9.63 kPa。

2) 根据实测压降推算得到,有涂层管段的当量绝对粗糙度K约为0.01 mm,为CJJ 34—2010《城镇供热管网设计规范》[6]规定的粗糙度0.5 mm的1/50。在实验工况下,和当量绝对粗糙度K=0.5 mm下的理论计算值比较,减阻涂层的减阻率达到42.22%,减阻效果显著。

3) 以DN1200大管径长输供热管道为例,在流量10 000~16 000 m3/h,水温20、40 ℃工况下,计算得到有涂层管段的减阻率为32%~37%。

4) 用于本文实验的无涂层管道管内腐蚀比较严重,后续应把无涂层管道改为新钢管进行对比实验。同时对涂层的老化实验继续深入研究,确保在管道的使用期内不出现脱落现象。