油船货油粘温特性的加热控制策略

林华建,陈庆鹏,郑超瑜,俞文胜

(1.集美大学轮机工程学院船舶与海洋工程省级重点实验室,福建 厦门 361021;2.泉州师范学院交通与航海学院,福建 泉州 362000)

0 引言

油船在运输过程中需对货油进行升温或降温操作,以实现对货油温度的控制。然而,以单一的货油温度为指标无法反映货油在受热过程中对流运动的变化趋势,仅靠油温监控无法兼顾加热过程对油品质的保护。货油粘度是影响舱内货油对流换热的重要因素,且每种货油都有最佳的卸载粘度[1]。因此,需要通过控制货油的加热过程,使货油保持合适的粘度值。

货油加热过快会导致局部油品汽化、分层、变质等,加热不足或加热不充分会使货油挂壁量、舱底残余量增加,也会导致货油泵转速脉动。

目前国内外针对货油加热方法开展了诸多研究。吴瑜[2]针对货油加热保温过程的热传递方式,采用FLUENT对油船油舱的加热过程进行流场模拟,得到货油加热主要采用自然对流换热方式的结论;岳丹婷等[3]采用理论分析、实验验证和实船应用检验相结合的方法,得出货油内部主要的传热方式是自然对流;金志辉[4]采取数值模拟与实验相结合的方法,分析了货油在加热、保温过程中的传热机理,也同样得出货油在加热过程中以自然对流为主的结论。

为确定最佳加热方案,张娟[5]采用MATLAB方法,实现了对油船加温历史数据的自主学习。耿宏章等[6]通过高温高压流变仪,在测定的原油粘度、温度、压力的基础上,得出了原油的粘度和温度符合指数特征关系的结论。朱祥等[7]利用已验证的数值方法,研究了油船货油在加热过程中的流动特性,发现货油温度升高导致粘度降低,促进了舱内货油流动。

由上述研究可知,油船的货油加热主要采用对流换热方式,其粘度与温度之间呈指数规律变化,而货油粘度的降低有助于货油的对流循环。

由此可见,利用粘度变化对货油加热过程进行控制具有一定的研究价值。目前,油轮货油舱普遍没有安装粘度传感器,因此,以粘度为研究对象研究货油加热过程的文献很少。

为了在油船货油加热过程中实现对对流换热状况的监控,先测量油温,再通过粘温转换拟合公式,获得与油温对应的实时粘度。为了进一步确定粘度对加热过程的影响,搭建了油船货油加热模拟实验台,通过实验比较货油在不同加热策略下粘温与能耗的关系,以期获得具有节能效应的粘度控制策略。

1 货油粘度与温度的关系

油船货油常采用0.6~0.8 MPa的饱和蒸汽加热,其升温速率控制在3~5 ℃/d,卸油时的温度较货油倾点高15 ℃[8]。

货油粘度与油温之间的解析关系如下:

T=(TH+n·TM+TL)/(n+2)。

(1)

式中:TH、TM、TL分别为油舱内高位、中位、低位的油温;n为权重因子。

货油平均油温所对应的平均粘度υ可表示为 :

υ=1010k-0.8;

(2)

k=lg[lg(υ2+0.8)]-B[lg(T+273)-lg(T2+273)];

(3)

B={lg[lg(υ1+0.8)]-lg[lg(υ2+0.8)]}/[lg(T2+273)-lg(T1+273]。

(4)

式中:k为中间变量;T1、T2分别为初始、终点油温,单位为℃;υ1、υ2分别为T1、T2所对应的粘度,单位为mm2/s;B为修正因子。

实验用油为燃料油FO180。

运动粘度测定仪型号为DZY-0056(粘度计编号373,毛细管内径为1.5mm,粘度常数C取0.569),利用该测定仪对货油粘度进行测定。

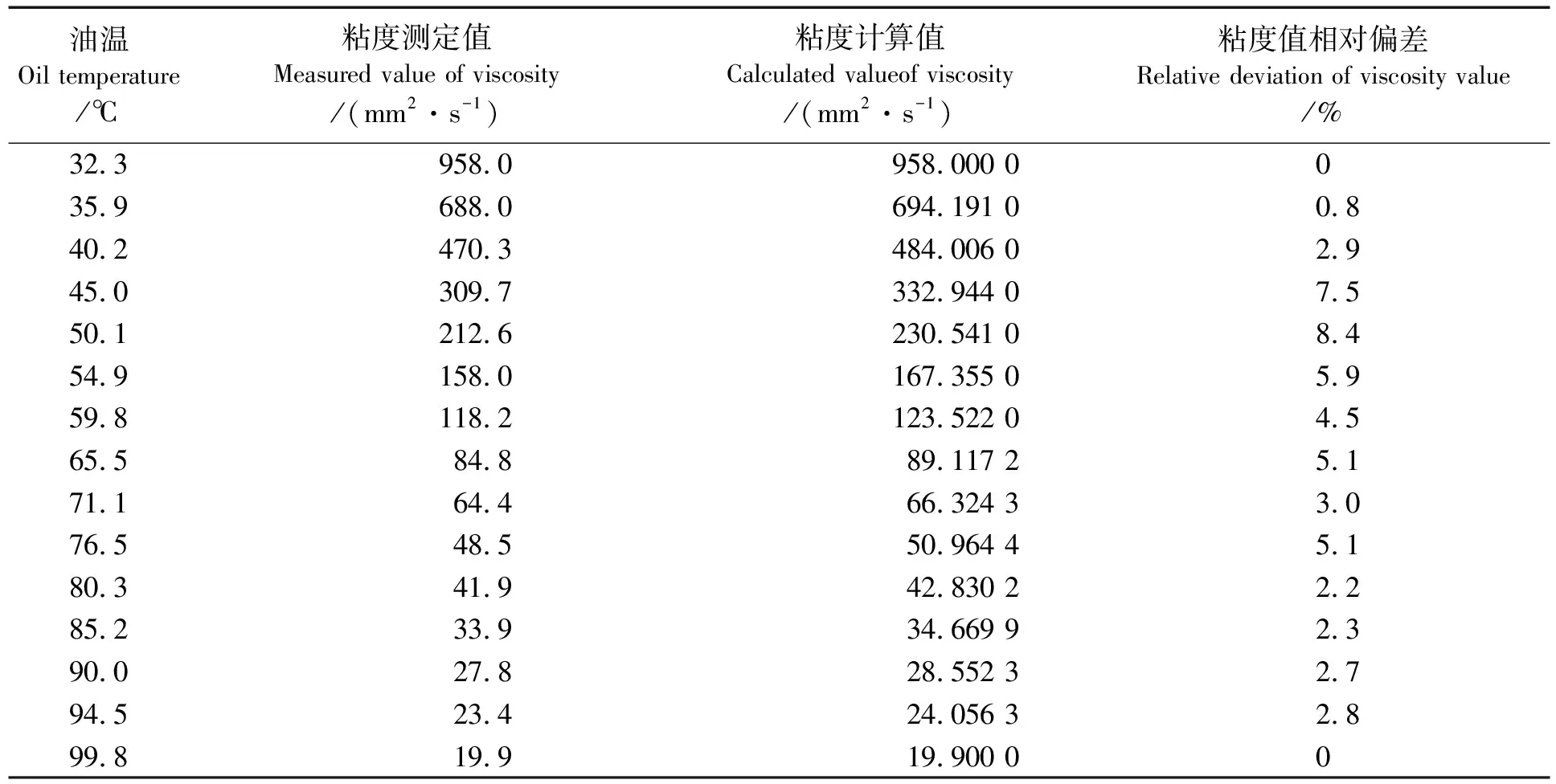

利用式(1)~式(4)可计算获得货油粘度值,计算值与测定值之间存在一定的偏差,偏差值随油温的变化成正态分布,具有收敛性,最大相对偏差8.4%。

燃料油(FO180)粘温测定值与计算值对比如表1所示。

表1 燃料油(FO180)粘温测定值与计算值对比

2 实验与结果分析

2.1 实验测试系统

油船货油加热测试系统示意图如图1所示。

电热锅炉产生的蒸汽经减压阀后由电动蒸汽调节阀控制,从油舱(柜)上部引入,经过向下加热管流至油舱的底部,加热盘管集中于底部,产生的蒸汽凝水从油舱上部向上的加热管引回水箱。油温由分布在油柜内的高位、中位、低位的温度传感器获取,并将信号传递至NI6225数据采集仪。采用LabVIEW编写货油粘温测控软件,对油温等数据进行测取与计算,由程序控制蒸汽调节阀的开度并调节油温。

2.2 测试方案

燃料油(FO180)质量3 900 kg;设定蒸汽减压阀压力波动范围为0.53~0.59 MPa;平均油温的权重因子n取3。

方案1)保持蒸汽调节阀全开,燃料油加热时长为28 240 s,初始平均油温为28.7 ℃,终了平均油温为60.2 ℃,环境温度为23.6 ℃。

方案2)蒸汽调节阀采用PID程序控制,加热过程油温均匀变化,加热总时长为36 990 s,初始平均油温为28.7 ℃,终了平均油温为60.2 ℃,环境温度为22.7 ℃。

2.3 实验结果分析

2.3.1 方案1

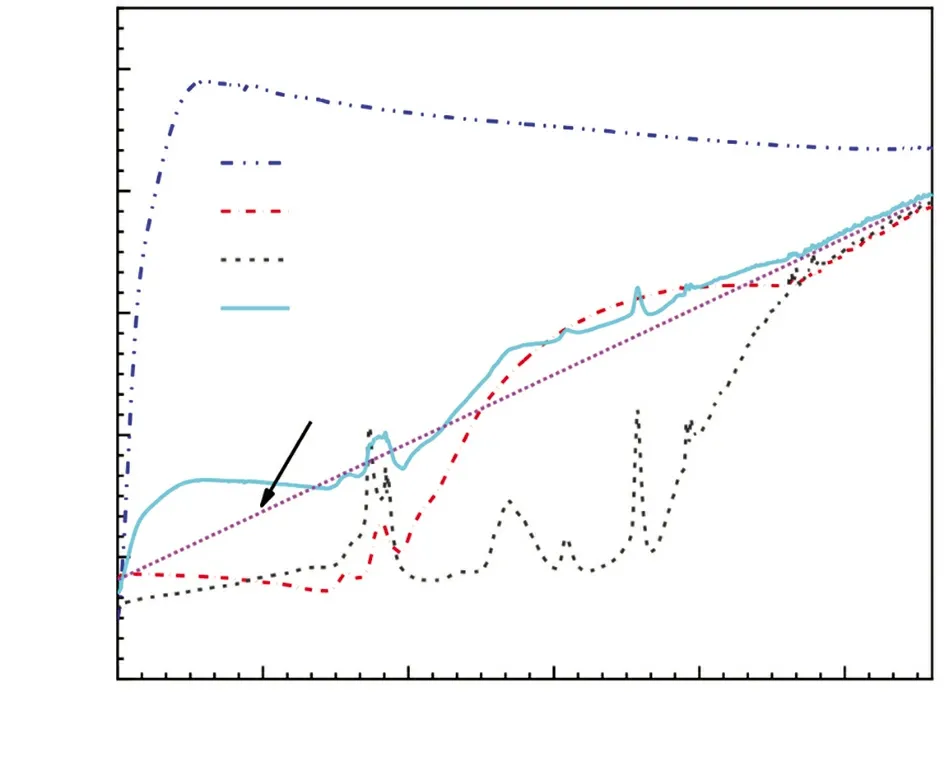

保持蒸汽调节阀全开,对燃料油进行加热,油温与平均粘度变化分别如图2和图3所示。其中:A为平均温度变化曲线;B为与平均温度对应的平均粘度变化曲线。重要参量的变化如表2所示。

表2 蒸汽阀门全开时的重要参量变化

从图3可看出,Ⅰ段初期加热平均粘度下降较快,对应图2的高位油温上升较快,中位和低位油温上升缓慢,平均油温上升较快。Ⅰ段实际整舱(柜)的油并没有充分升温,存在局部过热现象。经过Ⅰ段初期加热后,出现Ⅱ段接近恒粘度变化状态,该状态表明油舱(柜)内的油品经过局部的对流换热后舱柜内形成较为整体的对流换热方式,四周低温的油团不断向换热盘管移动,吸收热量,使得平均温度和平均粘度近似恒变。在Ⅱ段与Ⅲ段之间,舱柜内的燃料油粘度不均匀的油团变小,并能在对流作用下开始影响温度传感器的测量值,从而造成测量值波动。Ⅲ段与Ⅳ段粘度更低,低温油团基本消失,对流换热作用更强,进入平稳下降期。对于货油加热一般只需大于凝点15 ℃即可满足泵送卸油,所以Ⅳ段及后面部分对于卸油操作没有影响。每段耗电均为0.6 kW/h。

2.3.2 方案2

蒸气调节阀采用PID程序控制,加热过程平均油温均匀变化,实验结果如图4、图5所示。其中:C为等平均温度设定线;D为以等平均温度设定线对应的平均粘度变化线。图5的Ⅴ段平均粘度在800 mm2/s左右,为一段接近等粘度线。Ⅴ段前期为粘度陡降段,表明油品吸收热量后粘度会较大幅度减小。经过Ⅴ段后平均粘度又以一定的幅值下降。而且随着不断吸热,粘度的异常波动减小,表明对流效果逐渐加强,油温分布的不均匀度减小。

2.3.3 方案对比

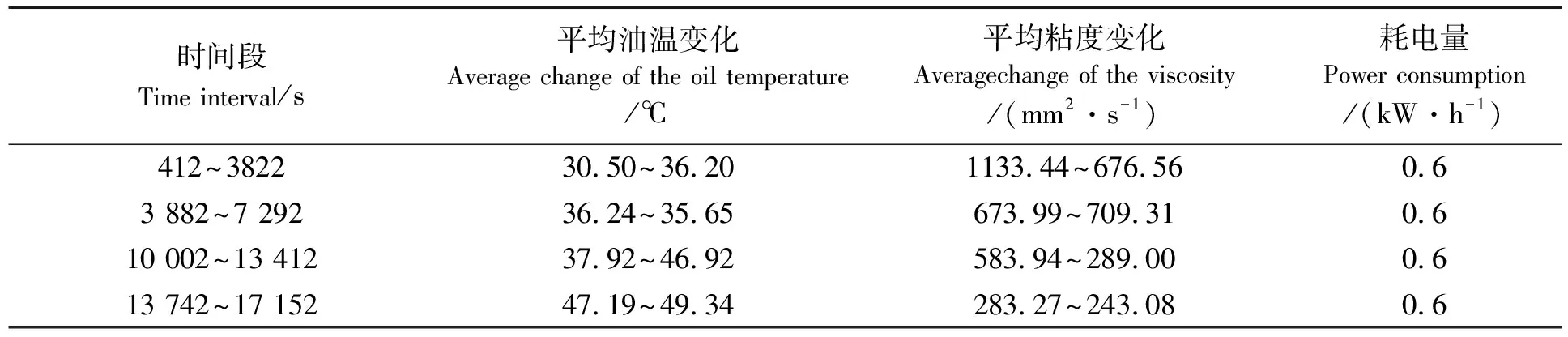

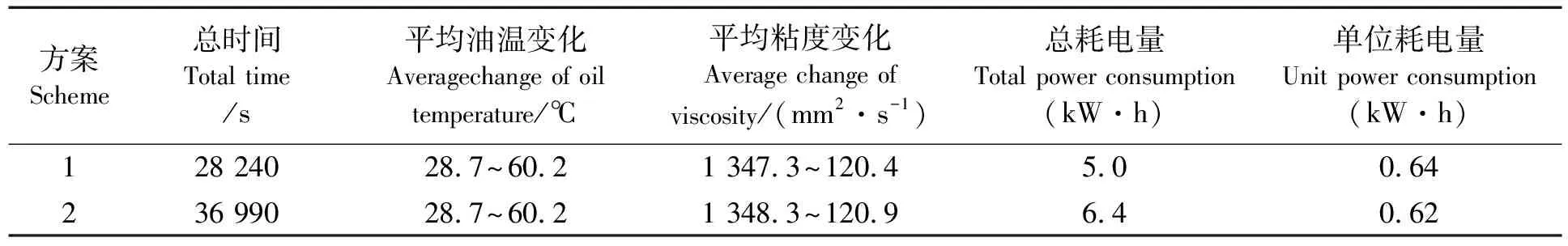

方案1的图3和方案2的图5均出现一段近似水平的等平均粘度线,对应的粘度值分别约为700 mm2/s、800 mm2/s。在这一水平段前、后可以作为控制货油加热的拐点。当前期拐点出现时,表明经过初期加热油舱内货油已由局部区域对流换热扩展至大范围的对流换热,可以适当提高加热量,以缩短加热时间。当后期拐点出现时,粘度随加热过程继续下降,舱柜内已形成整体的对流放热方式,可以适当减小加热量,其目的在于尽可能减小对货油持续性的高负荷加热过程,避免油品汽化、变质、分层等。两种方案能耗数据对比分析如表3所示。

表3 方案1与方案2能耗对比

从表3可以看出,方案1比方案2加热时间少,总耗电量也少,但单位耗电量多0.02 kW·h。方案2由于采用PID控制加热过程,使高位油温上升受到抑制,避免了货油质变。但是,过低负荷的加热过程,必然延长加热总时间,进而增加能量消耗。

两种方案对比分析结果:高负荷加热可降低加热耗能,但易引发货油质变;而低负荷加热虽然可以保护油品质量,但加热耗能会增加。

加热过程平均粘度变化具有陡降期、恒定期、小幅下降期,可以通过PID程序控制货油加热量,从而控制油品粘度。陡降期货油粘度较高,对流换热效果较差,适当减小加热强度,避免高热负荷使油品发生劣化、分层等不良现象。当加热使货油粘度变化进入恒定期时,说明舱内对流循环加强,应加大蒸汽供应量,适当提高热负荷,以节省燃料消耗。当进入小幅下降期,说明舱内货油对流效果良好,油品粘度基本满足泵送最低要求,可以结合不同油品的实际需要控制加热升温速度,或者使该舱进入保温加热模式。因此,利用恒定期出现的前期与后期作为判断舱内货油热对流强度的依据,并以此作为调控加热量的信号拐点,获得合理的加热总时间和加热能量消耗,避免油品长期在高热负荷下加热。

3 结论

模仿油船货油加热方式,搭建实验台,选用FO180燃料油作为实验对象,采用高位、中位、低位温度传感器对加热过程的油温进行测取,并通过粘温转换公式获得粘度,得到如下结论:

1)可利用加热过程货油粘度稳定的持续时间作为调整蒸汽调节阀开度的依据。如在图5的Ⅴ段,油舱内已形成较好的对流换热方式,在该阶段应增加加热量以提高货油的升温率。而该过程的前、后均应适当降低加热量以保护油品。

2)可将粘度的变化作为判断舱内货油热对流强弱的依据。可利用货油的粘温特性优化货油加热控制过程,实现合理加热与节省耗能的目标。