直线逼近的自定心中心架凸轮机构设计与加工*

谢祖强

(福建船政交通职业学院 机械与智能制造学院,福建 福州 350007)

0 引 言

液压自定心中心架具有自定心、定心定位精度高、操作方便等优点是细长轴类零件加工理想的辅助支撑装置[1]。由于该装置技术含量高,市场需求大,我国主要依赖从德国和美国等国家进口。近年来,国内对其开展了一系列研究,在机构设计方面,文献[2]~[7]对中心架关键件平移凸轮及联动复位机构进行分析与设计;在制造方面,文献[8]基于 CAXA 软件用凸轮理论曲线等距平移的方法生成数控加工代码,文献[9]将凸轮实际廓线坐标值导入 UG 软件生成数控加工代码对凸轮进行非等径铣削加工。

上述研究中,多基于包络线法得出凸轮廓线,表达式复杂,文献[7]用速度瞬心法推出公式与包络线法计算结果存在较大误差。加工方面,采用分点在CAD软件上拟合生成实体模型及数控加工代码加工,无法事先确定误差,加工精度难以保证。目前国内大多数控系统仍只具有直线和圆弧插补功能,采用直线逼近非圆曲线仍是主要加工方法[10-11]。其中等间距法计算简单,应用方便[12]。笔者基于速度瞬心法推导中心架凸轮实际廓线方程,基于牛顿迭代法设计非圆曲线等间距直线逼近算法,经济、高效地实现中心架凸轮机构高精度设计与加工。

1 自定心中心架的工作原理

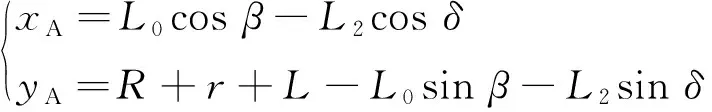

中心架工作原理如图1所示。液压油缸驱动凸轮使摆杆绕旋轴O1、O2轴转,使滚轮C、D、E同步运动形成3点夹持夹紧工件,同时使被夹持工件轴心始终保持在O3位置,实现自定心[3]。

2 中心架凸轮廓线的设计与分析

2.1 中心架凸轮理论廓线

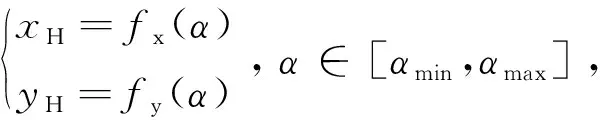

自定心中心架凸轮机构参数及坐标系如图1所示,其中L=OE,L0=O1O3,L1=O1D,L2=O1A,R为工件半径,r、r0均为滚轮半径,δ=φ-α-β。根据对称性,只求凸轮在坐标系第一象限内廓线方程。由图1可得,夹持角:

(1)

(2)

(3)

式中:A点坐标即为凸轮理论廓线方程。

图1 自定心中心架的工作原理

2.2 中心架凸轮实际廓线

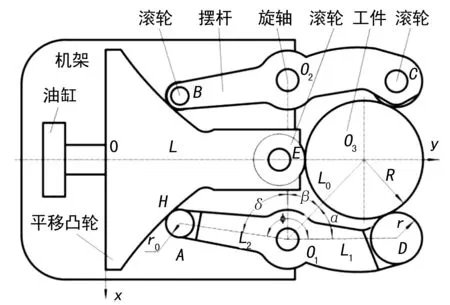

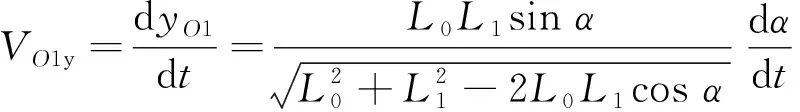

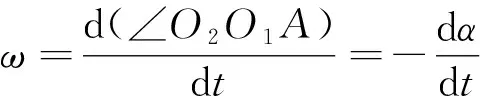

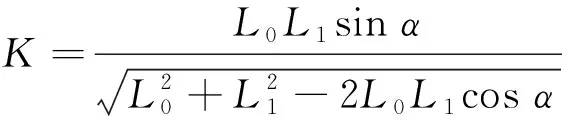

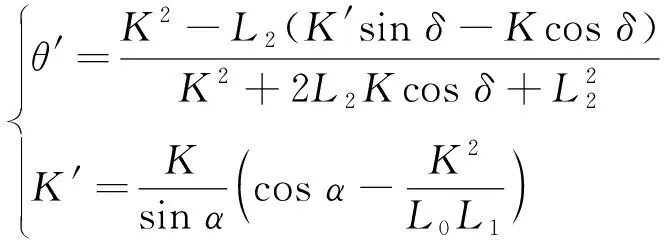

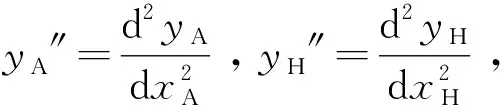

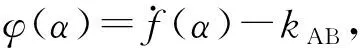

如图2所示,凸轮相对于摆杆的速度瞬心为P21。设Vy为凸轮沿y轴方向的速度,ω为摆杆O1A的角速度,VO1y为O1点相对凸轮的移动速度,∠O1AP=90°-θ,∠O1PA=δ-∠O1AP。

图2 速度瞬心计算图

由速度瞬心法得:Vy=ω·O1P,Vy=-VO1y

则:-VO1y=ω·O1P

(4)

(5)

(6)

整理得:O1P=K

(7)

在ΔAO1P中,由正弦定理:

(8)

整理得凸轮压力角:

(9)

如图2,建立局部坐标系x′Ay′,由坐标变换得:

(10)

式中:δ为x′轴与x轴的正向夹角。

整理得实际廓线:

(11)

式中:

由式(11)可见,当中心架几何参数确定后,凸轮实际廓线为仅与夹持角α有关的参数方程。

选择自定心中心架参数如下[5]:L0=75 mm,L1=L2=74 mm,L=118 mm,φ=171°,β=44°,r0=9.5 mm,r=17.5 mm,工件半径R=[4,50.5] mm,对应夹持角α=[16.580,57.380]°。将上述模型编写MATLAB程序,得到(xH,yH)坐标值。与文献[5]比较,计算结果精确到小数点后10位,两种结果相等,验证了公式正确性。

2.3 凸轮廓线曲线分析

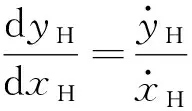

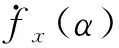

由式(11),通过求导运算得xH,yH一阶导数值:

(12)

(13)

(14)

凸轮实际廓线曲率:

(15)

(16)

式中:上一组加减号表示内包络线,下一组加减号表示外包络线。由式(16)求一阶导数得[13]:

(17)

(18)

即凸轮实际廓线与理论廓线一阶导数值相等。

由式(14)、(18)得:

(19)

(20)

式中:KA即为凸轮理论廓线曲率。

由式(18)、(20)结合曲线曲率半径公式整理得:

(21)

(22)

式中:RH、RA分别为凸轮实际廓线和理论廓线的曲率半径,“-”为内包络线,“+”为外包络线,本文为“-”。式(3)求导得:

(23)

由式(18)、(20)~(23)可见,凸轮实际廓线一阶导数、二阶导数、曲率均可由凸轮理论廓线方程导出。

将上述公式在MATLAB中编程计算,得在夹持范围内凸轮实际廓线导数值与α关系:随着α增大:一阶导数小于0,曲线单调下降;二阶导数大于0,曲线凹;α最小时曲率半径最小。

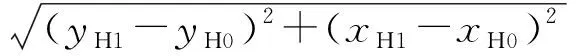

3 凸轮廓线直线逼近

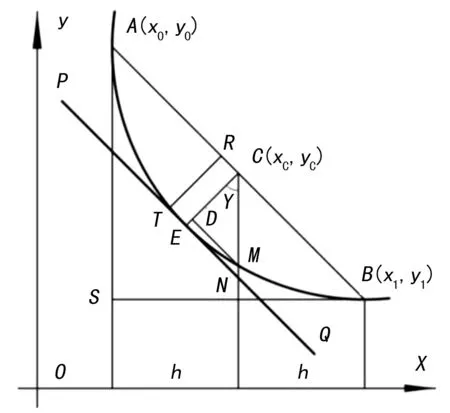

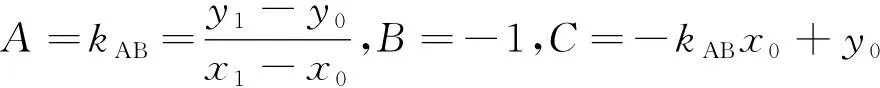

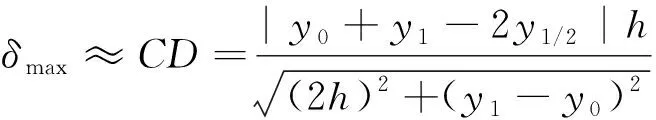

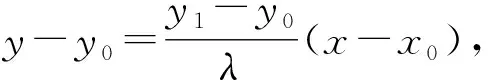

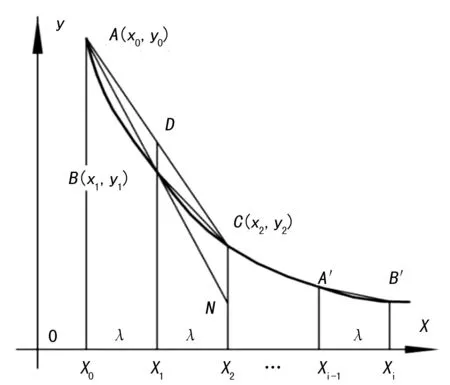

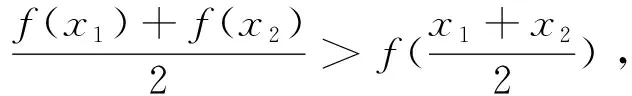

3.1 直线逼近弓高误差计算

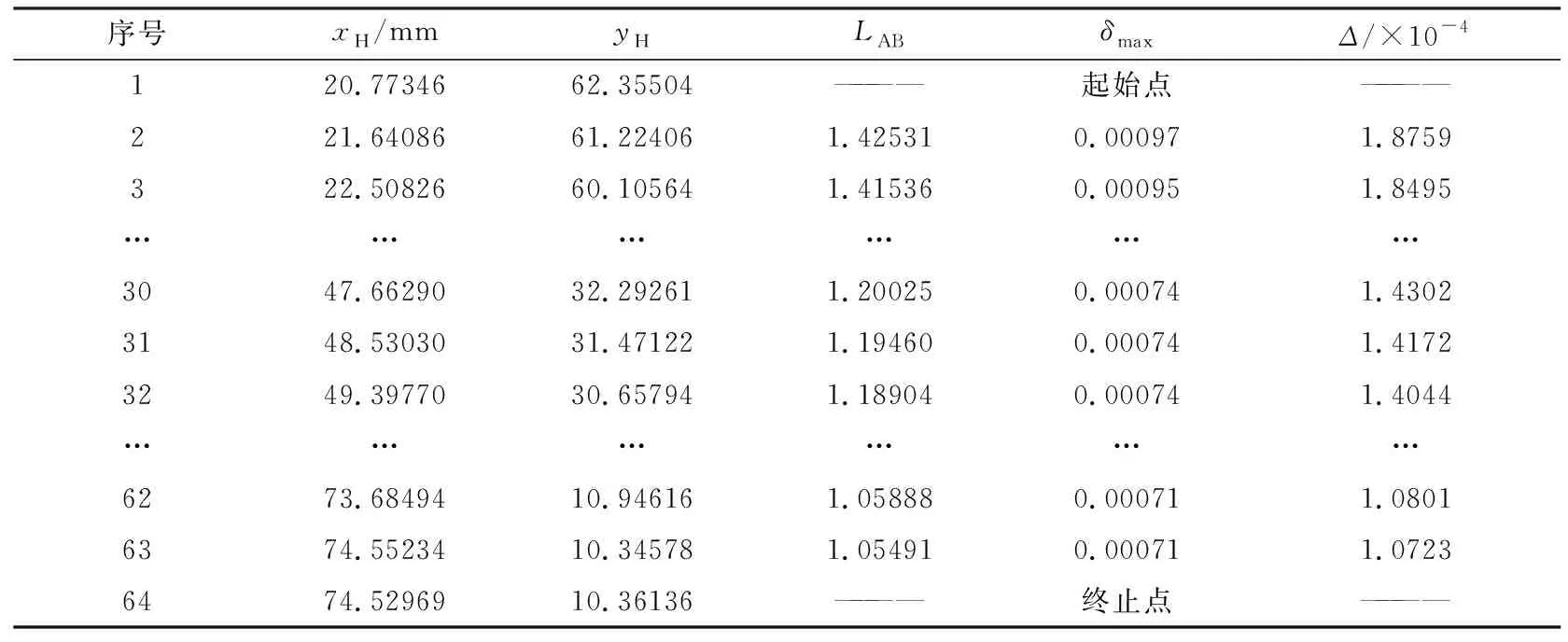

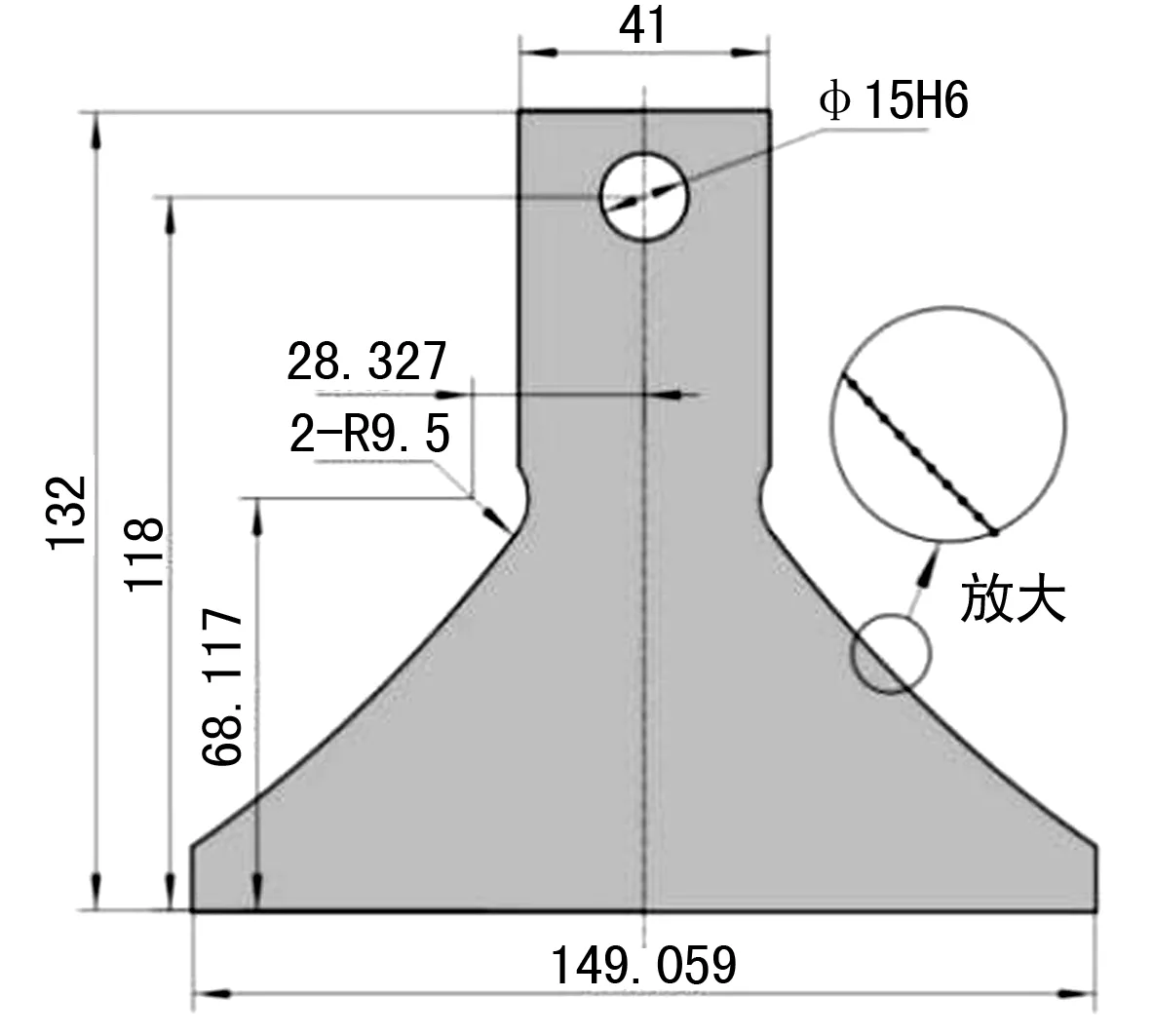

如图3所示,当加工非圆曲线段AEB时,刀具沿直线段AB插补,插补过程中产生的连接两端点的弦与弧最大法线误差称为弓高误差,记为δmax。设从曲线上点A(x0,y0)出发,在x轴方向上以步长2h=x1-x0找到第一个插补点B(x1,y1),设切线PQ//AB,切点T(xT,yT),则TR为弓高误差;设点C(xc,yc)为弦线AB的中点,CM垂直x轴,记:M(x1/2,y1/2),直线CM与PQ交于N点。作CE⊥PQ,MD⊥CE,因直线逼近弦长很小,M和N点非常接近且CM 图3 直线逼近弓高误差 基于此文献[13]分别给出了弓高误差精确计算公式及近似计算公式: 精确计算公式: (24) 近似计算公式: (25) y2-yN=y0+y2-2y1 (26) 图4 等间距法逼近原理 因曲线单调下降f′(x)<0,直线斜率kBC<0,则ΔABC中∠BCN是钝角,则:CB 如图4所示,假设非圆曲线在A′点处曲率半径最小,直线段A′B′弓高误差δmax小等于允差δy,则在整条曲线上,若每段直线逼近弦长都小等于A′B′,则每段弓高误差就都小等于δy。以λ=|xi-xi-1|为步长,计算起始点A对应的弦长AB,若A′位于曲线分割起点,则以λ为步长对曲线进行分割;否则寻找分割起点处步长λ′使其对应的弦长AB≤A′B′,以λ′为步长对曲线进行等间距分割。 (27) (2) 比较δmax与δy,若δmax>δy,缩小步长:Δα←Δα/2;若δmax<δy,增大步长:Δα←Δα+Δα/2回到步骤(1);若|δmax-δy|≤ε,计算终止。输出:δmax,B(xH1,yH1),2h=|xH1-xH0|,弦长LAB= (3) 凸轮廓线为凹且单调下降,最高点为分割起点,令α0=αmax,λ=2h,计算:A(xH0,yH0)。 (4) 计算:xH1=xH0+λ,由牛顿迭代法计算坐标值xH1对应的α值,代入式(11)求得yH1,计算:LAB′;牛顿迭代初值:α0,终止条件:|αk+1-αk|≤ε,牛顿迭代格式: (28) (5) 比较LAB与LAB′,若LAB′>LAB,缩小步长:λ←λ/2;若LAB′ (6) 从分割起点α0=αmax处曲线进行分割,令xHi=xH0+iλ,(i=0,1,…),如步骤(4)计算xHi对应的yHi值,若xHi超出[αmin,αmax]的范围,以端点代替计算终点,停止计算。输出:点坐标(xHi,yHi),弦长LABi。 由式(25)近似弓高误差公式计算流程与上述步骤类似,记xH1/2=xH0+h,用如步骤(4)牛顿迭代法计算xH1/2对应yH1/2的值。近似计算公式中无需求解切点坐标值,因此牛顿迭代格式中只需求得凸轮廓线方程的一阶导数值,计算更方便。 将上述算法编写MATLAB程序,选择计算精度ε=1.0×10-7,允差δy=0.001 mm,分别按式(24)、(25)计算弓高误差,得凸轮廓线方程等间距直线逼近点坐标值、弦长及弓高误差,由式(24)计算结果如表1所列,表中序号1对应α=57.380 43°,序号63对应α=16.562 34°已超出计算范围,用曲线端点序号64代替。表中可见各段弓高误差值均小于允差,在起始点处弦长最大。由式(25)计算直线逼近段数与式(24)计算相同,对应段弦长差值为Δ,如表1所示,其中Δmax=1.875 9×10-4mm,相对误差为0.013%,且位于起始点处,验证了算法正确性。 表1 等间距法计算结果 /mm 如表1所列,由于非圆曲线逼近坐标点数量较大,手工编程难以实现。将表1计算结果(xH,yH)值写成点列格式保存为“.txt”文件;在AutoCAD软件命令行下输入“line”命令回车,复制“.txt”文件中所有点坐标值,粘贴到AutoCAD软件命令行下回车,将点坐标值批量导入AutoCAD中,且两个相邻点之间用直线段连接,将凸轮廓线曲线转化为两两相连的折线,用镜像命令得到对称段直线逼近凸轮廓线,补充其他线条,完成凸轮实体建模,如图5所示。图中,凸轮实体模型只包括直线和圆弧,虽然凸轮轮廓经过直线逼近处理,但其特征信息没有丢失,可实现凸轮曲线高精度加工。 图5 凸轮机构直线逼近实体模型 选用FANUC数控立式铣床, 根据产品加工精度要求, 选择φ6立铣刀对凸轮外廓进行精加工,选择φ10立铣刀对φ15H6销孔进行精加工。将图5所示的凸轮机构实体模型导入到MasterCAM软件,通过拉伸操作生成厚度为25 mm的3D实体模型,设置精铣刀补方向为左刀补(G41),主轴转向为顺时针(M13),设置加工工艺参数为:转速6 000 r/min,进给量500 mm/min,背吃刀量0.15 mm;精铣销孔设置加工工艺参数为:转速4 500 r/min,进给量300 mm/min,背吃刀量0.15mm,通过MasterCAM软件自动编程系统产生的 NC代码共计902行如图6所示,生成刀具轨迹如图7所示。可见,将非圆曲线通过直线逼近,在数控仿真软件中生成数控加工代码,可经济、高效地实现复杂廓线高精度加工。 图6 数控加工程序代码 图7 数控加工刀具轨迹图 (1) 运用速度瞬心法建立自定心中心架凸轮实际廓线方程,与文献公式比较,验证了公式正确性。基于凸轮理论廓线推导凸轮实际廓线一阶、二阶导数及曲率半径计算公式。 (2) 分析直线逼近弓高误差计算原理,基于牛顿迭代法设计了非圆曲线等间距直线逼近算法,提出了等间距直线逼近点分割方法:凹且单调非圆曲线,从曲线高点开始沿x轴等间距分割;凸且单调非圆曲线,从曲线低点开始沿x轴等间距分割。 (3) 针对中心架凸轮廓线,选取相同计算精度与弓高允差,分别用弓高误差精确计算公式与近似计算公式对凸轮廓线进行等间距直线逼近,编程计算得弓高允差为0.001 mm 时点坐标。两公式逼近直线段数相等,对应段弦长差值很小,验证了算法正确性。 (4) 将直线逼近点坐标值批量导入AutoCAD软件生成实体模型,再导入MasterCAM软件生成数控加工代码,可经济、高效地实现中心架凸轮机构及其他非圆曲线高精度加工。

3.2 等间距直线逼近算法

3.3 凸轮廓线等间距直线逼近

4 加工与仿真

4.1 中心架凸轮机构实体模型

4.2 数控加工代码生成与仿真

5 结 论