基于全铁水冶炼的45t电弧炉炼钢钢铁料优化模型研究

李 勃,杨凌志 ,谢孝容,宋景凌,郭宇峰,胡 航

(1.中南大学资源加工与生物工程学院,湖南 长沙 410083;2.衡阳华菱钢管有限公司,湖南 衡阳 421000)

目前,电弧炉炼钢在我国呈不断发展势头,且保持着持续上升的态势,但相较于国外电弧炉炼钢技术有较大差距[1]。电弧炉炼钢的主要原料包括金属料、氧化剂以及造渣材料。金属料是原料的主要成分,金属料包括铁水、直接还原铁、废钢、生铁等。由于我国废钢资源短缺,价格相对较高,多数钢厂及研究人员将目标转向了铁水,准确控制铁水成分、重量以及废钢重量、成分,是提高钢液质量的重要工作[2-5]。冶金工作者也在配料模型原理、配料模型以及算法方面做了大量的研究。

在配料模型原理方面张熙[6]团队基于碳、铁元素与氧气反应,根据物料平衡计算实现熔融还原炼铁。在配料模型方面,李京社[7]以物料平衡,热量平衡和化学平衡为基础,采用理论与经验相结合的模化方法,建立了超高功率电弧炉炼钢优化配料模型,该模型尚未投入使用,需要进一步的完善。李士琦[8]团队以Ni-Cr不锈钢冶炼配料为计算背景,建立了线性规划的优化配料数学模型,开发了计算机辅助软件。在算法方面,青岛理工大学的马玲岩[9]团队以钢水脱氧配料作为方案设计,建立了基于选取分段线性插值的算法,开发了计算机辅助软件,但是该单纯性法实质上还是一个静态模型,随着约束条件的不断变化,难以保证模型的稳定运行。李展[10]基于电弧炉炼钢流程的工艺特点,引入模糊数的概念,将配料成分约束模糊化,建立了柔性约束的配料模型,提高了配料的灵活性。颜闽秀[11]根据模糊成分线性规划提出模糊环境下的电弧炉炼钢配料模型,在保证钢水品质的同时降低了生产成本。

某炼钢厂现有1台90 t电弧炉、2台45 t电弧炉,其中1号45 t电弧炉采用了全铁水冶炼工艺[12],其铁水合理配比对冶炼的顺行显得格外重要(本文以下仅针对1号45 t电弧炉展开分析与研究,以下电弧炉均代表1号45 t电弧炉)。现如今,钢铁料的分配依靠经验计算,未充分考虑铁水成分、铁水温度、铁水包运输温降的影响,造成电弧炉冶炼过程中对出钢温度难以准确把控。为了保证电弧炉出钢最低温度的冶炼顺行要求,实际冶炼过程中时常会提高铁水的配比,造成电弧炉出钢温度超过1 650 ℃的炉次超过总炉次的25%,增加了能耗与耐材的消耗。

针对这些问题本文提出通过研究电弧炉内物料平衡、能量平衡以及铁水包运输过程热损失。采用SQL数据库与Visual Studio 2013软件进行数据保存与软件开发。构建一个电弧炉炼钢钢铁料优化模型,实现对铁水分罐、废钢配料以及出钢温度的准确预判。

1 钢铁配料过程影响因素的研究

1.1 现场工艺流程介绍

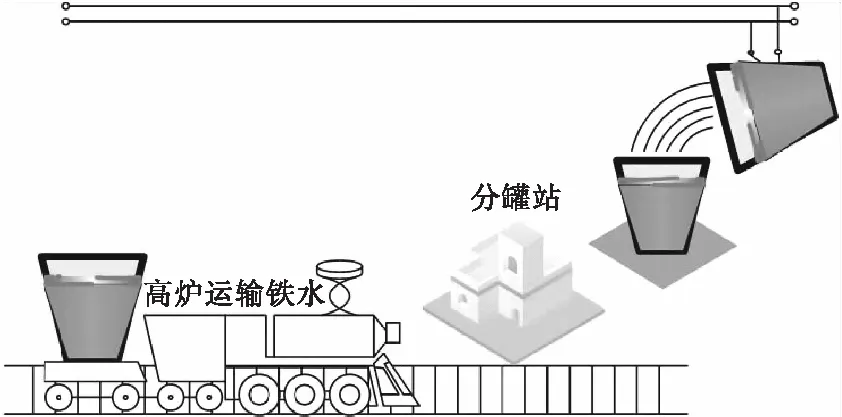

某钢厂钢铁配料实行“分罐站”-“配料站”-“电弧炉”的工艺流程。其主要流程如下:

1)分罐站

分罐站的作用是将火车运输过来的大铁水包在分罐站进行小罐分罐操作,将大铁水包中的铁水分入小铁水包中。其目的为分配符合电弧炉冶炼的实际铁水重量。目前衡钢在分罐站的操作通过现场技术人员的理论经验,不能进行精准分罐,对电弧炉终点出钢温度存在影响。现场工位示意图如图1所示。

图1 分罐站工位示意图

2)配料站

配料站根据分罐站分配后的实际铁水质量,计算出废钢配比,通过行车进行废钢采集并称重,其目的为分配符合电弧炉冶炼的实际废钢质量。目前衡钢配料站实行预配废钢操作,没有计划废钢质量数据进行实时指导。导致最终出钢温度以及出钢质量的不稳定。现场工位示意图如图2所示。

图2 配料站工位示意图

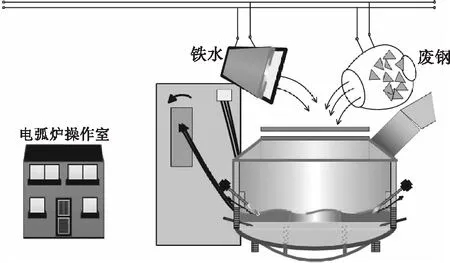

3)电弧炉

某钢厂1号电弧炉先将配料站运输过来的废钢加入炉内,再将铁水包中的铁水倒入炉内进行冶炼。现场工位示意图如图3所示。

图3 电弧炉工位示意图

目前钢厂现场工艺配料流程操作并未考虑铁水成分、废钢成分及温度的影响,无法准确量化铁水中带来的物理热、化学热以及废钢熔化过程中所需要吸收的热量,在一定程度上,将直接决定钢铁料配料的合理性。因此需要对入炉内的铁水及废钢能量平衡进行分析。

1.2 能量平衡分析

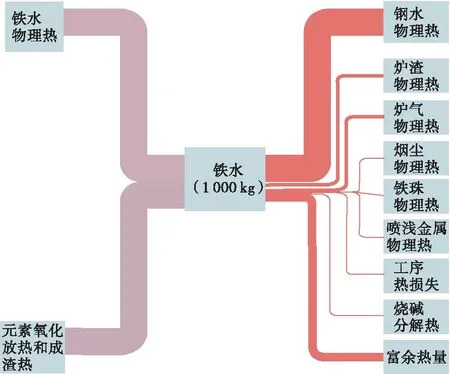

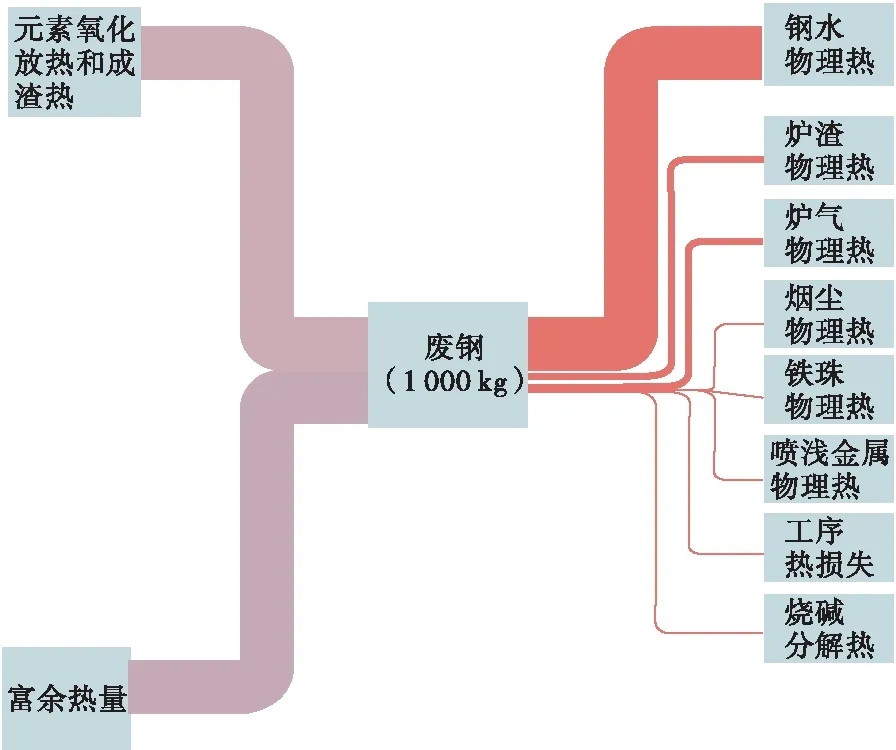

电弧炉炼钢是一个在高温条件下进行的物理化学反应过程[13-15],电弧炉炼钢钢铁料优化需要从能量平衡以及热量平衡的角度出发,在保证出钢温度以及出钢质量的情况下,指导铁水分罐以及废钢分配的工作。为了研究电弧炉内能量平衡及热量平衡关系对钢铁配料的影响,本文将从电弧炉热力学的角度研究炉内能量收入及支出的变化情况。通过能量平衡对电弧炉钢水终点出钢温度的变化进行分析。铁水、废钢在电弧炉炼钢过程中的能量平衡关系如图4~图5所示。

图4 铁水能量平衡分析

图5 废钢能量平衡分析

1.2.1 能量收入与能量支出

能量收入包括以下部分:

1)铁水物理热

本文设定室温t0=25 ℃为基准来计算物理热,根据实际冶炼情况取分罐站分罐后铁水温度为t1,铁水物理热包括显热、熔化潜热。其公式表示为

(1)

2)化学反应热

在电弧炉炼钢过程中,炉内钢液不断发生物理化学反应,其中化学反应热主要包括主要元素(C、Si、Mn、P、Fe等)的氧化反应放热,各元素热化学方程式如下:

2[C]+O2=2COΔH1=-52.40 kJ/mol

(2)

[C]+O2=CO2ΔH2=-94.20 kJ/mol

(3)

[Si]+O2=SiO2ΔH3=-217.5 kJ/mol

(4)

2[Mn]+O2=2MnOΔH4=-183.6 kJ/mol

(5)

2[Fe]+O2=2FeOΔH5=-126.9 kJ/mol

(6)

4[Fe]+3O2=2Fe2O3ΔH6=-193.7 kJ/mol

(7)

能量支出包括以下部分:

1)钢水物理热

(8)

2)其他能量支出

在电弧炉冶炼过程中,由于产生了炉渣与炉气等物质将部分热量带离炉内,因此热量损失还包括:炉渣物理热ε1、矿石分解热ε2、烟尘物理热ε3、炉气物理热ε4、喷溅物理热ε5以及工序热损失ε6。

1.2.2 能量平衡分析

(9)

(10)

由铁水富余总热量与废钢消耗总热量平衡可得

(11)

式中:mH.M为加入炉内铁水的质量,kg;mScrap为加入炉内废钢的质量,kg。

课程教材的内容往往比较陈旧,教师要对环境生态学的最新科学问题进行实时跟踪了解,在课堂中体现教学内容的与时俱进[7]。笔者在实际授课中,也邀请到国内知名学者教授到课堂上进行教学,把当前环境生态学最前沿的科学信息传递给学生,帮助学生拓展思维认知水平,使学生对相关知识点有更加深刻的了解。

根据计划出钢量、实际铁水质量、铁水成分、分罐后铁水温度以及废钢种类及质量。由物料平衡及能量平衡原理计算出电弧炉炉前所需的铁水以及废钢。根据式(11),得出铁水、废钢的优化配料,根据实际加入的铁水、废钢情况,计算电弧炉内实际富余能量,得出理论出钢温度。

(12)

式中:k1为根据实际铁水成分转换成钢液的收得率;ki为不同废钢转换成钢液的金属收得率;mi为不同废钢的质量;mSteel为计划出钢质量。

45 t电弧炉冶炼前期,需要铁水包配送来自高炉的铁水。铁水包分罐前,在运输过程中其外壁会因为与外部环境的较大温差而散发大量的热量[16],从而导致内部铁水温度下降,对后续钢铁料配料优化模型造成出钢温度不精确的影响。本文将采用数值模拟的方法分析运输过程铁水包热量损失QLoss与温降。

2 铁水包热量损失研究

铁水包在运输过程中,热量散失包括两个途径,即铁水包周边气流速度较小时,周围空气因温度差产生的密度差而向上运动,形成自然对流换热,带走铁水包表面的热量,同时也会存在铁水包与周围建筑围护结构之间因高温辐射传热而带走的热量,其壁面的换热过程应当满足下式:

(13)

铁水包壁面材料为多层耐火耐高温材料,内部铁水热量通过炉衬材料的导热过程,进而在外壁面处散失。外壁面温度越高,炉衬材料导热性越好,铁水散失的热量越多。并且铁水包不同区域因为炉衬侵蚀和炉衬材料、厚度等因素的不同,表现出来的导热能力不同,因此铁水包不同区域温度也不一样,换热能力也不尽相同。

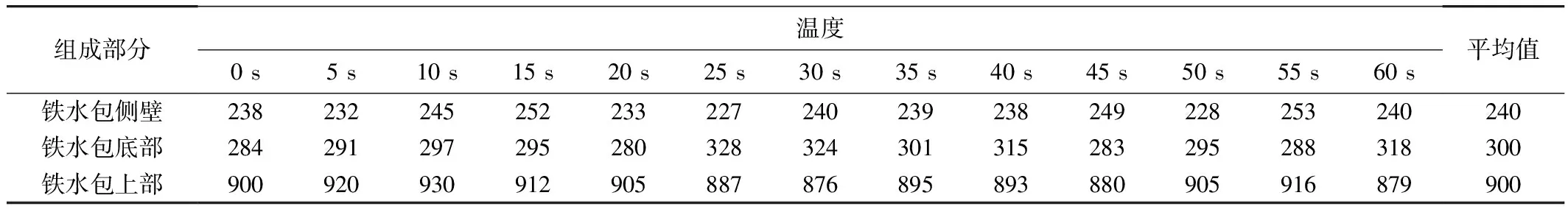

根据铁水包的几何尺寸、温度参数和相对组成部分,将铁水包分为铁水包侧壁、铁水包底部和铁水包上部三个组成部分,按照铁水包运输过程中的时间段每隔5 s分别测量了这三个组成部分的表面温度,如表1所示,选取各部分温度的平均值,即240、300和900 ℃,代表各区域的温度参数。

表1 铁水包各组成部分温度参数 ℃

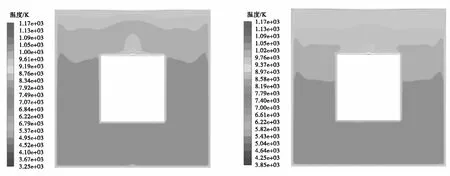

数值模拟计算中,每一个计算步骤完成后都会有对应的铁水包周围气流组织形态,取铁水包中心对称面作为监测内部温度场的平面,模拟计算得到30 s和60 s的结果云图如图6所示。由图6可知,铁水包在配送过程中,其上部温度较高,周围气流温度也较高,带走较多的热量。

图6 铁水包配送铁水过程中的散热温度场

当维持铁水包外壁面定壁温时,单位时间内铁水包向外通过辐射对流综合换热的方式损失的热量为476.9 kW,即维持铁水包内铁水温度不发生改变,单位时间需要额外投入的能量是476.9 kW。然而铁水包实际配送铁水过程中,并无额外能量输入,因此其内部铁水的温度会降低。

实际情况下铁水的温降可用下式进行计算:

QLoss=cIl×mH.M×Δt

(14)

式中:QLoss为铁水包运输铁水过程中损失的热量,依据数值模拟结果取值为476.9 kW/s;mH.M为铁水包所盛装铁水的质量,kg;按照衡钢实际铁水盛装量取值为42 000 kg;Δt为铁水包运输过程中内部铁水的温降,℃。因此可以计算得到铁水在配送过程中的温降为0.013 6 ℃/s。而铁水包配送铁水过程耗时25 min,经计算得到铁水在整个配送过程中的温降为20.4 ℃。

3 电弧炉炼钢配料模型

3.1 模型的构建

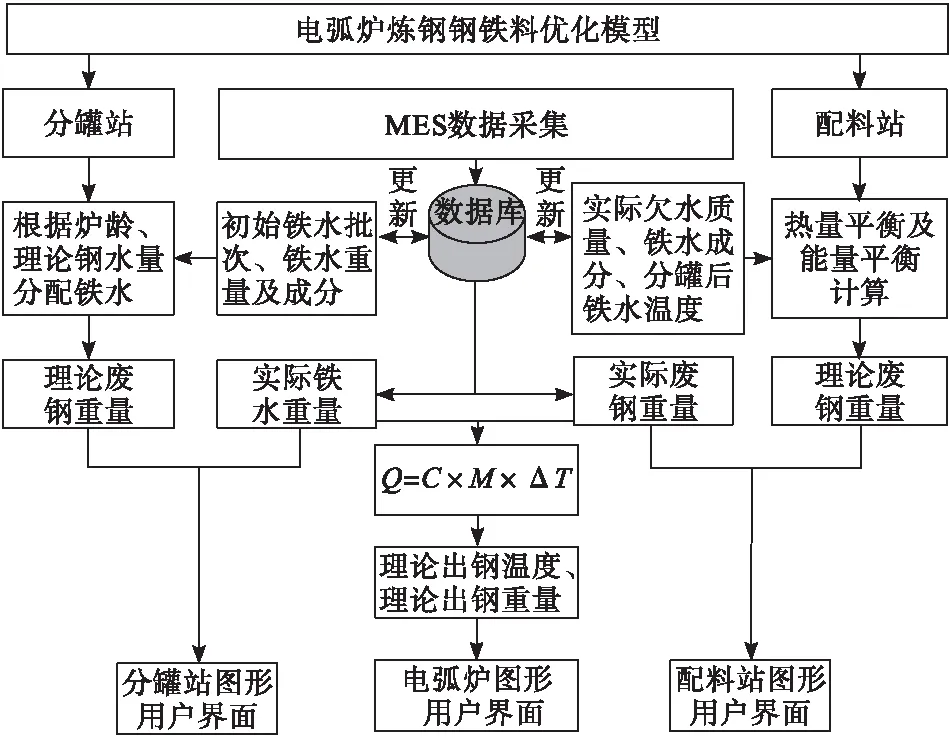

通过以上研究,对影响终点出钢温度变化的因素:铁水质量、铁水成分、废钢质量、废钢成分、过程温降、计划出钢量等进行分析和计算,并结合铁水包热量损失研究。建立了基于全铁水冶炼的衡钢45 t电弧炉炼钢钢铁料优化模型,模型理论结构图如图7所示,模型构建流程如下:

图7 模型理论结构图

(1)建立现场PLC与本地服务器之间的通信方式。

(2)通过SQL数据库将各工位现场冶炼数据传入本地服务器中。

(3)基于物料平衡与能量平衡原理,运用Visual Studio 2013开发软件进行模型开发与分析计算。

(4)开发图形用户界面(GUI)并显示在分罐站、配料站及电弧炉工位。

3.2 模型界面及功能

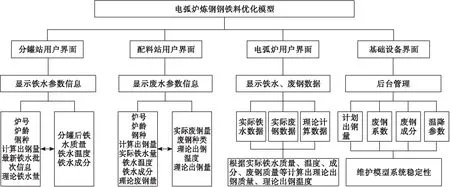

基于全铁水冶炼的衡钢45 t电弧炉炼钢钢铁料优化模型结构示意图如图8所示。

图8 模型结构示意图

模型主要功能包括:指导分罐站工位进行大包铁水分罐操作;指导配料站工位进行精准废钢配料操作;计算理论出钢温度指导电弧炉前冶炼工序操作。本模型界面包括:分罐站用户界面、配料站用户界面、电弧炉用户界面,如图9~图11所示。

图9 分罐站用户界面图

图10 配料站用户界面

图11 电弧炉用户界面

4 模型预测结果与验证

4.1 模型预测结果

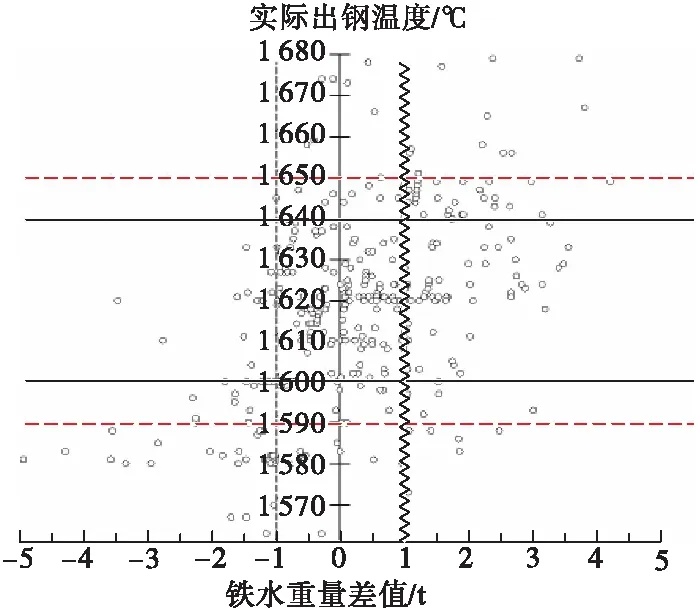

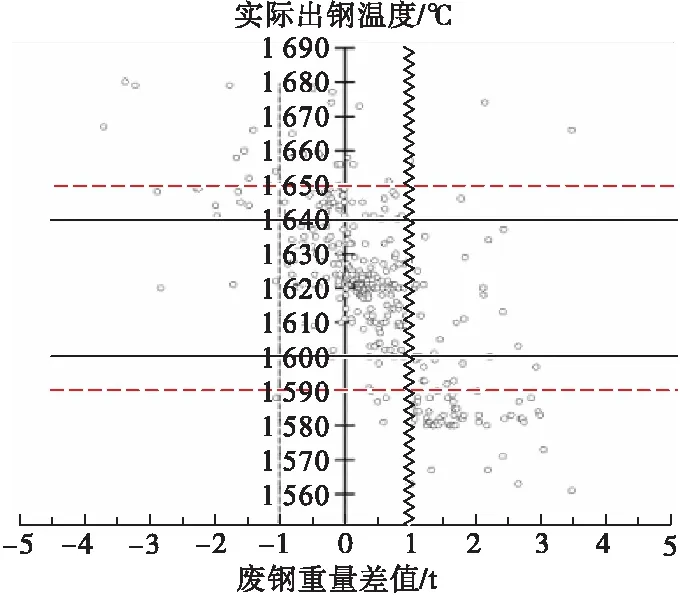

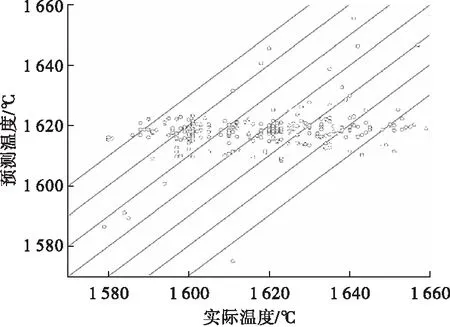

利用电弧炉炼钢钢铁料优化模型对电弧炉铁水分罐、废钢配料、终点出钢温度进行实时预报,选取模型在2020年8月—10月运行期间350炉次进行铁水分罐、废钢配料优化效果统计。结合现场冶炼情况,确定铁水实际质量与铁水理论质量差值±1 t为分罐站按模型优化操作的合理分配铁水区间;确定废钢实际质量与废钢理论质量差值±1 t为配料站按模型优化操作的合理分配废钢区间;选取250炉次进行理论出钢温度预估效果统计。结合现场冶炼实际出钢温度,确定1 620±30 ℃为合理出钢温度区间。分罐站铁水分罐与实际出钢温度的关系如图12所示,其中横坐标代表实际铁水质量与理论铁水质量的差值,纵坐标代表实际出钢温度。图12中折线代表铁水质量差值为±1 t的合理分配区间;图12中实线代表实际出钢温度为1 620±20 ℃的炉次;图12中虚线内代表实际出钢温度为1 620±30 ℃的炉次。配料站废钢分配与实际出钢温度的关系如图13所示,其中横坐标代表实际废钢质量与理论废钢质量的差值,纵坐标代表实际出钢温度。图13中折线代表废钢质量差值为±1 t的合理分配区间;图13中实线内代表实际出钢温度为1 620±20 ℃的炉次;图13中虚线内代表实际出钢温度为1 620±30 ℃的炉次。实际出钢温度与模型预测温度的关系如图14所示,其中横坐标代表实际出钢温度,纵坐标代表预测出钢温度。

图12 铁水分罐与实际出钢温度关系图

图13 废钢配料与实际出钢温度关系

图14 模型预测温度与实际出钢温度对比

4.2 验证分析与讨论

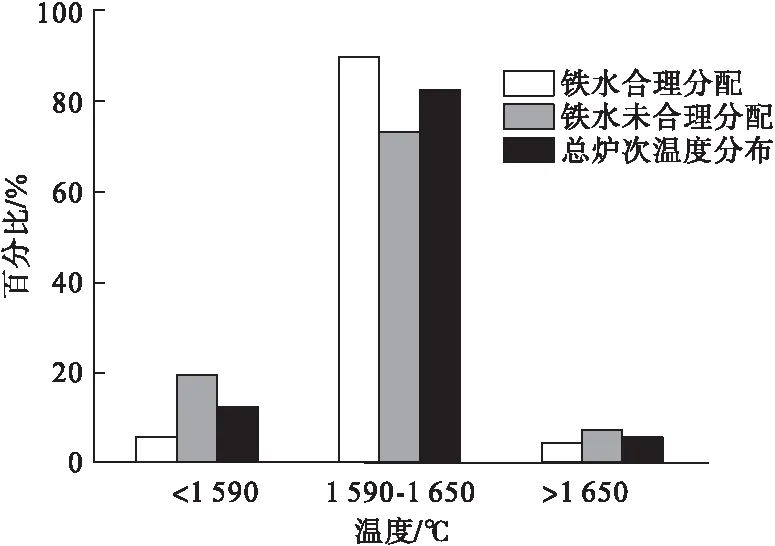

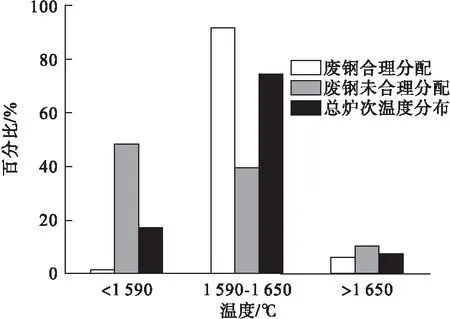

对分罐站铁水分罐与实际出钢温度的数据进行分析验证,铁水优化配料效果分析如图15所示。当分罐站按模型优化分配铁水时,实际出钢温度在1 620±30 ℃的炉数为162炉,占总炉数(180炉)的90.1%;当分罐站未按模型优化分配铁水时,实际出钢温度在1620±30 ℃的炉数为124炉,占总炉数(170炉)的73.2%;总炉数实际出钢温度在1 620±30 ℃的炉数为290炉,占总炉数(350炉)的82.9%。按模型优化分配铁水时,合理出钢温度提高了7.2%。

图15 铁水优化配料效果分析

对废钢配料与实际出钢温度的数据进行分析验证,温度分布如图16所示。当配料站按模型优化分配废钢时,实际出钢温度在1 620±30 ℃的炉数为215炉,占总炉数(234炉)的92.3%。当配料站未按模型优化分配废钢时,实际出钢温度在1 620±30 ℃的炉数为46炉,占总炉数(116炉)的40%。总炉数实际出钢温度在1 620±30 ℃的炉数为262炉,占总炉数(350炉)的75.1%。按模型合理分配废钢时,合理出钢温度提高了15.1%。

图16 废钢优化配料效果分析

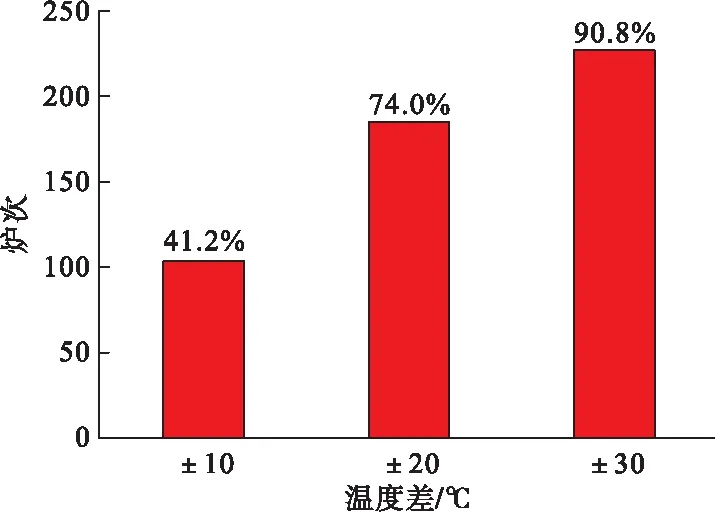

对模型预测出钢温度与实际出钢温度数据进行分析验证,将模型预测出钢温度与实际出钢温度差值作为横坐标,炉次作为纵坐标,验证模型温度预测比例,如图17所示。在统计的250炉中,模型预测出钢温度与实际出钢温度差值在±10 ℃,炉数为103炉,命中率为41.2%;温度差值在±20 ℃,炉数为185炉,命中率为74%;温度差值在±30 ℃,炉数为227炉,命中率为90.8%;根据衡钢冶炼情况,1 590~1 650 ℃均能满足冶炼顺行的要求,模型命中率为90.8%,模型起到预测出钢温度的作用。

图17 模型预测出钢温度效果分析

为了进一步提高模型的精确度,可以从以下方面进行研究:充分考虑现场实际生产条件,利用数值模拟进一步精确入炉铁水温度;加强废钢分类与管理,降低废钢中的组分波动的影响;利用算法模型对终点出钢温度进行大数据训练,使模型预报更加精确与智能。

5 结 论

本文针对某钢厂1号45 t电弧炉全铁水冶炼条件下出钢温度难以控制的问题,依据炼钢物料与能量平衡原理,采用SQL数据库软件以及Visual Studio 2013开发工具,建立了基于能量平衡分析的电弧炉炼钢钢铁料优化模型,具体结论如下:

(1)从能量平衡及物料平衡角度分析,实现电弧炉冶炼过程中能量收入及能量支出的理论计算,基于此建立电弧炉炼钢钢铁料优化模型。

(2)对铁水包运输过程中热量损失以及温度降低进行了数值模拟,并对模拟结果处理分析,得出铁水包向外通过辐射对流综合换热的方式损失的热量为476.9 kW/s与铁水包温降0.013 6 ℃/s,为模型能量平衡计算提供了准确数值。

(3)根据以上能量与物料平衡、铁水包运输热损失研究,采用SQL数据库与Visual Studio 2013软件进行数据保存与软件开发。模型功能包括:指导分罐站工位进行大包铁水分罐操作;指导配料站工位进行精准废钢配料操作;计算理论出钢温度指导电弧炉前冶炼工序操作。

(4)按模型优化分配铁水的电弧炉出钢温度命中率为90.1%,命中率提高了7.2%;按模型优化分配废钢的电弧炉出钢温度命中率为92.3%,命中率提高了15.1%;模型预测出钢温度与实际出钢温度差值±30 ℃内的命中率为90.8%。根据衡钢冶炼情况,1 590~1 650 ℃均能满足冶炼顺行的要求,模型起到优化钢铁料配料,稳定出钢温度的作用。