一种改善异形孔毛刺的优化方案

董 威 黎卫强 付少伟

(金禄电子科技股份有限公司,广东 清远 511517)

0 前言

电子通信产品的便携性要求线路板设计向多功能化、小型化、轻量化发展,为了满足产品多元化的需求,在设计产品的印制电路板(PCB)上需要加工越来越多的异形相交孔:T型相交孔、心型相交孔、8字孔、槽孔与圆相交孔等等,均用于异形插件焊接。各种异型相交孔在钻孔生产中,基材玻纤无法被完全切断会100%导致产生孔内毛刺,影响孔径和客户使用,品质无法达到客户预期,增加了工厂生产成本。

1 异型相交孔生产难点分析

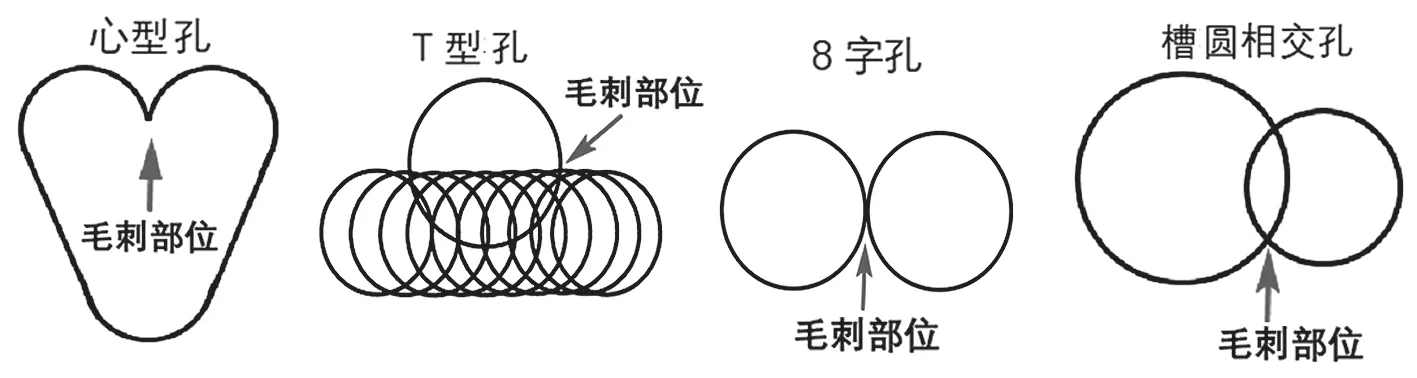

异形孔后钻孔与先钻孔之间存在一定的角度和间距,导致二者之间始终有基材存在,该部分基材玻纤是毛刺的主要来源,如图1中箭头所示。

图1 异形孔及毛刺部位

残留基材的宽度是设计PCB 管控的和钻孔关注的要点和难点,当基材宽度小于0.2 mm,沉铜板电后此处虽有镀铜,由于残留宽度太小,仍会被当作是毛刺,无法满足品质需求。

2 改善异形孔毛刺的方法

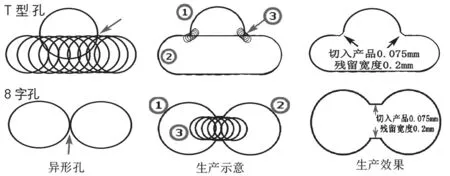

包含以下步骤:(1)普通孔径钻孔按照客户Gerber资料正常设计钻孔顺序;(2)异形孔按照孔径从小到大的顺序,先钻孔用普通钻头生产,后钻孔使用槽刀生产,定位置中心,确保异型孔尺寸符合品质要求;(3)关键点:设计一把槽刀,当切入毛刺位置进入产品0.075 mm,此时异形孔残留基材宽度在0.2 mm左右,沉铜板电后基材宽度为0.2 mm,是一基材块状整体,有足够的宽度和硬度支持,如图2所示。

图2 改进方法

3 效率对比

常规的去除毛刺的方法是先钻去毛刺孔,在钻异型孔的其他位置,最后钻除尘孔,确保异形孔内无积尘,无毛刺,整个过程共需钻孔6至8次,此方法适合钻孔机品牌专一公司,不适合多品牌钻孔机的公司,因为各钻孔机供应商所采用的关键配件材料各不相同,随着年限的增加,钻机抗疲劳程度不相同,以及为补偿配件材料差异所内设的参数也有细微的差异,同时各钻孔机操作员对钻机的保养和爱护程度不同,该差异在钻机使用一定年限后,去除毛刺时表现得尤为明显。利用槽刀钻槽孔的方式去除毛刺,就是利用槽孔密度来去除毛刺,减少钻头尖头带来的让刀风险,每个异型孔在用槽孔去除毛刺会增加钻孔5至7次,钻孔次数的增加相对于整个PCB板的总孔数来说是比较少的,每片板增加的钻孔孔数在200~300之间,钻孔车间完全可以接受,且相对整个钻孔机成本来说,是非常低的。

4 效果验证

(1)按照上述去除毛刺的方法在公司4种品牌(大量/龙泽/东台/维嘉)的钻孔机上展开测试,测试物料:4层板1.5 mm板厚,表铜厚35 μm,Tg150 ℃;叠层:3 pnl/叠;下垫板:高密木浆板;上垫板:普通铝片;钻机调用钻孔程式:大量钻机160 DL1.dia,其它钻机160 K841.txt(折算后的槽刀切屑量是一致的)。(2)试验效果跟进:采用大量/龙泽/东台/维嘉钻机加工,异形孔方案设计和钻孔顺序①→②→③,如图3所示,结果都合格。

5 结论

通过用钻槽的方法,可以有效去除毛刺,虽然会增加钻孔制程的生产周期时间,但是从整体上解决了多品牌钻机带来的生产差异,延长了钻孔机的使用年限,达到公司钻孔工序的品质要求和目标,同时节省工作人员手动处理毛刺的时间,从而节省了人力成本。