纯钨/310不锈钢异种材料激光熔化沉积探究

张云博,刘兴宇,孟 琨,邢 飞

1.Laboratoire Roberval,FRE UTC⁃CNRS 2012,Sorbonne Universités,Universitéde Technologie de Compiègne,Centre de Recherche Royallieu,CS60319,60203 Compiègne Cedex,France;2.中国民航大学航空工程学院,天津300300;3.南京中科煜宸激光技术有限公司,江苏 南京210038

310S奥氏体不锈钢作为一种性能优异的金属材料,其具有高抗氢脆性[1]、高温氧化[2]、高抗腐蚀[3]和高抗蠕变[4]等优良性能,被广泛应用于热电厂和核电厂的关键部件[5-7]及超导工业中[8].

钨(W)作为熔点最高(3420˚C)[9]的金属材料,具有许多优异的性能,如高温环境下良好的力学性能[10-11]、高 热 导 率(174 W/(m·K))[12]、高 抗 热 震性[13]、低氢溶解度和低氚滞留[14-15]及低热膨胀系数[16].因此,其可以成为310S奥氏体不锈钢在高温和高热流下的理想弥补材料.然而,由于钨的熔点比钢基材[17]的熔点高2000˚C左右,这意味着熔化钨所需的高能量输入将同时作用于钢基材上,使其过度受热甚至气化而形成气孔等缺陷,同时还需要克服钨与铁基底间的热膨胀系数不匹配的问题.其次,由于钨具有高粘度、高导热性,而造成流动性差和导致凝固速度快的特点,这很容易在激光加工过程中引起球化现象[18].第三,钨在加工过程中容易被氧化,而产生杂质和气孔.此外,钨固有的脆性问题会导致严重的裂纹,从而限制了其作为结构材料的进一步应用[19].由于以上原因,在钢材上实现纯钨的增材制造(AM)具有挑战性.因此,研究人员通过增材制造(AM)和粉末冶金(PM)技术对钨及其合金进行了相关实验,系统地研究激光加工参数与钨及钨合金微观结构之间的关系.

Guo等人[19]通过选区激光熔化(SLM)的方法在304L不锈钢上进行纯钨的单道涂层实验,由于钨和304L不锈钢熔点相差较大,镀层内部含有一些未完全熔化的钨颗粒,稀释率较大,甚至在一些区域出现了微裂纹.此外,其他学者也采用SLM技术对纯钨进行研究,同时测试了试样的力学性能[20],研究了致密度与制备工艺参数[21-23]、裂纹[24-25]等的关系.

与SLM相比,使用激光束的定向能量沉积(DED)具有更高的灵活性,可直接在相似或不同的基板上制造完全致密的材料和功能梯度材料[26-27].DED更适用于快速制造、熔覆、修复[28]及金属部件的表面改性,尤其适用于超出SLM粉末床尺寸的大型部件上.然而,到目前为止,关于纯钨DED的报道很有限[29].尽管已经使用DED进行了几项用于钨合金制造的研究[30-32],但将钨粉完全熔化仍然具有挑战性.同时,孔隙率和裂纹等问题也需要进行改善.除此之外,还有相关学者研究了在其他基体材料中掺入钨元素来增强合金综合性能,如W/P91钢复合材料[33]和SPS制备的钨中掺入 质量分数为5%的Y2O3复合材料[34],以及W-Ta合金[35],W-Mo合金[36],W-Ni-Fe合 金[37-38],W-Cu合金[39-41],W-Cr合金[42-43]等.

虽然,目前有很多采用不同工艺制备钨和钨合金的研究,但关于采用激光熔化沉积(LMD)方法在不锈钢上制备纯钨粉末涂层的研究却鲜有报道.因此,在310S不锈钢表面进行了纯钨材料激光熔化沉积的初步探索,以提高其热导率和耐高温性能,并对工艺参数、显微组织、物相构成及分布、显微硬度,进行了相应的分析和研究.

2 材料及方法

2.1 材料

选用310S不锈钢作为基材,其测得的化学成分列于表1.实验所用的纯钨粉为多边形颗粒,经激光粒度分析仪测得粒径范围为20~150μm,平均粒径约70μm.

表1 310S不锈钢的组成成分Table 1 Chemical composition of 310S stainless steel

2.2 方法

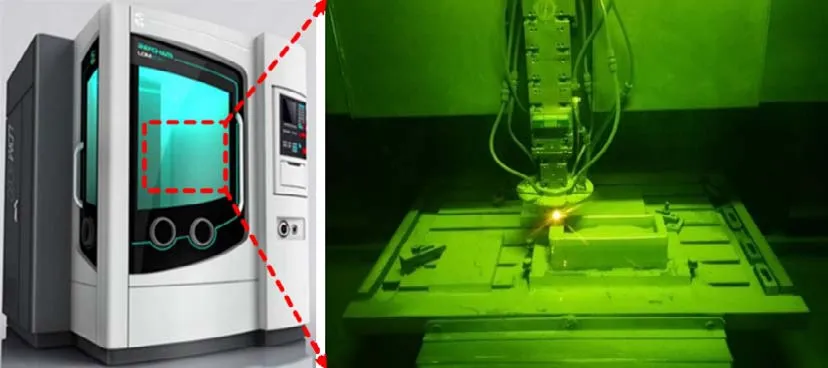

采用南京中科煜宸公司研发的LDM-8060激光熔化沉积(LDM)系统,进行纯钨粉末涂层的制备.该系统具有密封腔尺寸大、气密性良好、激光器功率大的特点,成功地解决了纯钨材料难熔及高温状态下易氧化等问题.激光熔化沉积系统如图1所示,其包括激光器、手套密封舱、数控系统等.实验在氩气气氛中进行(氧含量小于50 mg/L),同轴送粉头与基材表面的距离为15 mm,光斑直径4 mm,能量密度为高斯型分布,道间距2 mm,激光功率为1600 W.

图1 激光熔化沉积(LMD)系统示意图Fig.1 Schematic diagram of laser melting deposition(LMD)system

首先将激光熔化沉积后的试样切割、研磨及抛光,然后在室温下用φ(HCl)∶φ(HNO3)∶φ(HF)=1∶1∶1的混合溶液进行蚀刻,最后金相检测.涂层的显微硬度分布,采用HV-1000 Vickers数字显微硬度计测量,载荷为1.96 N、驻留时间为10 s,在纵向截面(平行于沉积方向)上进行,每个测试点之间的间距为100μm.通过光学显微镜(Leica DVM 6A)和扫描电子显微镜(SEM)(配备X射线能量色散光谱仪(EDS)的ZEISS Sigma 300),对制备的钨沉积层进行表征.使用D/MAX-2500 X射线衍射(XRD)分析涂层的物相,选择涂层不同深度的三个截面(平行于涂层表面)进行测试分析.

3 结果与讨论

3.1 宏观形貌

在送粉率为29.2 g/min、搭接率为50%、扫描速度为400 mm/min和激光功率为1600 W的条件下进行激光熔化沉积,图2为310S不锈钢表面通过激光熔化沉积方法制备纯钨沉积层的宏观形貌照片.从图2可见,沉积层表面略微呈金黄色,未出现宏观缺陷.

图2 310S不锈钢上制备的纯钨沉积层的宏观形貌Fig.2 Macro morphology of pure tungsten deposited layer prepared on 310S stainless steel

3.2 沉积层的微观形貌

图3 为沉积层的SEM和EDS图像,其中图3(b)为图3(a)中Area 2区域,图3(c)为图3(b)中Area 3区域,图3(d)为图3(c)中Area 4区域,图3(e)~图3(i)为沉积层显微组织SEM图像及其EDS图像,Area 1,Area 5和Area 6为EDS测试区域,其测试结果列于表2.

表2 各区域的EDS测试结果Table 2 The results of EDS in different area w/%

图3 钨沉积层的SEM及EDS测试结果(a)沉积层整体图像;(b)Area 2区域放大图;(c)Area 3区域放大图;(d)Area 4区域放大图;(e)~(i)沉积层显微组织SEM图像及其EDS图像Fig.3 SEM and EDS results of tungsten deposition layer(a)the overall deposited layer;(b)the enlarged view of Area 2;(c)the enlarged view of Area 3;(d)the enlarged view of Area 4;(e)~(i)the SEM of the microstructure and EDS results

从图3(a)和图3(b)可见,沉积层的厚度约为1.38 mm,其内部均匀分布着灰白色类球形颗粒,经EDS点扫描和线扫描测试结果可知,其成分为纯钨,因此可以确定其为未熔化的钨颗粒.由表2可知,沉积层内部的钨含量约为44.41%.通过图3(c)可以发现,在未熔化的钨颗粒周围存在浅灰色显微组织,在宏观上以枝晶形式存在.根据图3(d)和表2可知,浅灰色组织相对深灰色区域含有更多的钨,因此可以断定浅灰色组织为富钨组织,而深灰色区域则主要为熔化的基材,此结论通过图3(e)~图3(i)得到进一步证实.

图4(a)和图4(b)为沉积层上表面,其中图4(b)为Area 1区域的放大图.从图4(a)和图4(b)可以发现,沉积层表层与沉积层内部相似,同样存在未融化的钨颗粒和富钨组织,但与内部不同的是其表面未形成枝晶,而是生成一些零散的微小组织,其原因是由于表面钨含量过低,导致显微组织分布稀疏.

图4 沉积层顶部(a)~(b),沉积层底部(c)~(d),钨颗粒边缘EDS线扫描测试(e)~(f),钨颗粒边缘EDS点扫描测试(g)~(h)及沉积层与基材结合界面(i)~(j)Fig.4 The top of the deposited layer(a)~(b),the bottom of the deposited layer(c)~(d),the EDS line scan test at the edge of the tungsten particle(e)~(f),the EDS point scan test at the edge of the tungsten particle(g)~(h),and the interface between the deposited layer and the substrate(i)~(j)

图4 (c)和图4(d)为沉积层底部,其中图4(d)为Area 2区域的放大图.从图4(c)和图4(d)可以发现:沉积层底部的未熔钨颗粒和富钨组织的分布情况基本与沉积层表层和内部的相同;此外,沉积层与基材结合界面呈弧形,主要是由于所用激光器光斑能量呈高斯型分布,光斑中心激光能量密度更高,更多的能量输入导致其发生了更多地熔化,因此该处的沉积层与基材结合界面呈弧形.

图4(e)和图4(f)为未熔化的钨颗粒及其边缘处EDS线扫描测试图,其中图4(f)为Area 3区域的放大图.从图4(e)和图4(f)可以发现,未熔化的钨可以与富Fe-Cr-Ni基体结合紧密,且相互之间存在元素扩散,因此可以断定两者之间形成了冶金结合.图4(g)和图4(h)为另一未熔化钨颗粒及其边缘处EDS点扫描测试图,其中图4(h)为Area 4区域的放大图.

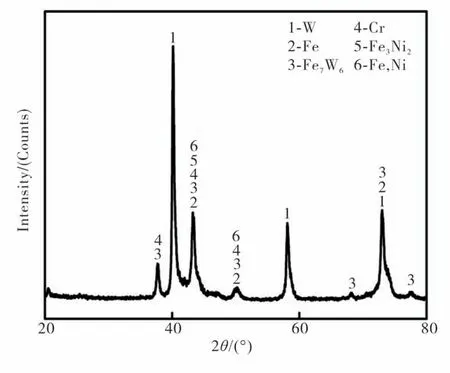

从图4(g)和图4(h)可以发现,未熔化的钨颗粒边缘形成浅灰色的物相,其各元素所占比例列于表3,其XRD测试结果如图5所示.由表3可知,Point 1和Point 5处的成分基本相同.结合XRD测试结果(图5)可知:主要成分为Fe7W6相,相关的研究者也得到了相同的结论[33];此外,该样品中还混杂着W,Fe相和少量Cr,Fe3Ni2,(Fe,Ni)相.因此可以断定,沉积层内部形成的浅灰色组织与未熔化的钨颗粒边缘形成的物相基本相同,均为基体成分与纯钨材料在高温熔池中生成的Fe7W6相.Point 2与Point 4处的成分基本相同,主要是310S不锈钢基体成分,其中含有少量的钨元素.Point 3处可以隐约看到一些不明显的不同于基体的组织,其钨含量相对于Point 2和Point 4较高,因此可以断定该组织为含钨的化合物.Point 6处为纯钨,表明基材成分未扩散到未熔化的钨颗粒内部.

表3 图4(h)中各点EDS测试结果 w/%Table 3 The results of EDS in different positions of fig.4(h)

图5 沉积层XRD分析结果Fig 5 XRD pattern of the deposited layer

图4 (i)和图4(j)为沉积层与基材结合界面,其中图4(j)为Area 5区域的放大图.从图4(i)和图4(j)可以看出,基材与沉积层存在明显的成分差异,其结合处的基材由于受热重熔而形成了柱状或网状结构.

3.3 显微硬度

图6为沉积层的显微硬度曲线图.从图6可见,基材及热影响区硬度均小于200 HV0.2,而沉积层部分的硬度达到了450 HV0.2左右,远高于基材和热影响区.这是由于在沉积层中存在大量的未熔纯钨颗粒,而钨本身具有较高的硬度,因此对硬度提高起到了一定的影响.其次,熔化的钨与铁基发生反应生成Fe7W6,Fe3Ni2和(Fe,Ni)等金属间化合物,由于金属间化合物具有较高的硬度,因此同样造成了硬度的提高.另外,由于激光增材制造的快速冷却机制,凝固的沉积层因为较大的温度梯度和冷却速率,造成晶粒来不及生长,因此生成细小的晶粒,形成了细晶强化机制.此外,由于沉积层上表面的钨和Fe7W6含量较少,因此此处硬度较沉积层内部有明显的下降.

图6 沉积层硬度曲线Fig 6 The microhardness curve of the deposited layer

4 结论

通过激光熔化沉积方法,在310S不锈钢上进行了激光增材制造纯钨材料的初步探索,在进行工艺优化的前提下制备了钨/310S不锈钢异种材料复合沉积层,并对其宏观形貌、显微组织形貌、物相组成、显微硬度等方面进行了深入研究.

(1)在310S不锈钢基材上进行激光熔化沉积时,在氩气环境下,采用直径为4 mm的高斯激光光斑、送粉率为29.2 g/min、搭接率为50%、扫描速度为400 mm/min和激光功率1600 W时,能够在基材上形成良好的熔池,并使同轴送入的钨粉进入而形成复合沉积层.

(2)沉积层内部存在未完全熔化的钨颗粒的同时,也存在完全熔化后重新凝固的富钨组织,主要为纯钨和Fe7W6,其中Fe7W6以枝晶形式存在.

(3)未完全熔化的钨颗粒与铁基基质呈良好的冶金结合,结合界面生成了Fe7W6/W的核壳结构,表示未熔化钨颗粒有进一步熔化的趋势,但随着熔池的冷却而凝固.

综上所述,在纯钨/310S不锈钢异种材料增材过程中,采用较低功率进行底层制备,尽管稀释率较大,但制备的沉积层并无气孔和裂纹生成.因此,在此基础上,可进一步调整激光熔化沉积的工艺参数,如逐渐增加激光功率,从而制备钨含量更高的沉积层,通过逐层累积进而实现310S不锈钢到纯钨材料的增材制造.