硅酸锌结晶釉的试制*

徐和良 张慧娟

(江苏拜富科技股份有限公司 江苏 宜兴 214221)

结晶釉是用来装饰瓷器、精陶、釉面砖等产品的一种人工晶花釉。硅酸锌结晶釉是结晶釉的一种,它可以形成尺寸较大的扇形纹样的结晶釉,具有结晶性能好、晶型美观、有复杂的变化性的特点。通过同步引入着色剂,可以制备出各种颜色效果的结晶釉。本实验在前期研究基础上采用制釉常用矿物原料,分别研究了釉料基质中氧化锌、硅铝摩尔比、硅钙摩尔比以及氧化铜着色剂对于结晶釉釉面效果的影响。

1 硅酸锌结晶釉形成机理

结晶釉组成分为三大类,即晶体构成物质、釉料基质、着色剂。在硅酸锌结晶釉中ZnO、SiO2等为主要成晶物质;釉料基质主要用来调节结晶釉的烧成温度、粘度和热膨胀系数。NiO、CuO、Fe2O3、Co2O3、V2O5、MnO2等为着色剂,使釉面、晶花着色。晶花的形成实际是一个析晶过程。因此,釉玻璃熔体析晶首先要有处于过饱和状态的成晶物质,用来形成晶核;其次是熔体冷却时,须在该物质的析晶范围内进行保温,使晶核发育成长,而选择不同的保温时间和保温制度,又可以控制晶花的大小和形状。总之要得到优质的结晶釉产品,不但要有合适的釉料配方,还必须制定严格的烧成工艺制度。

2 实验

2.1 实验所用原料化学组成

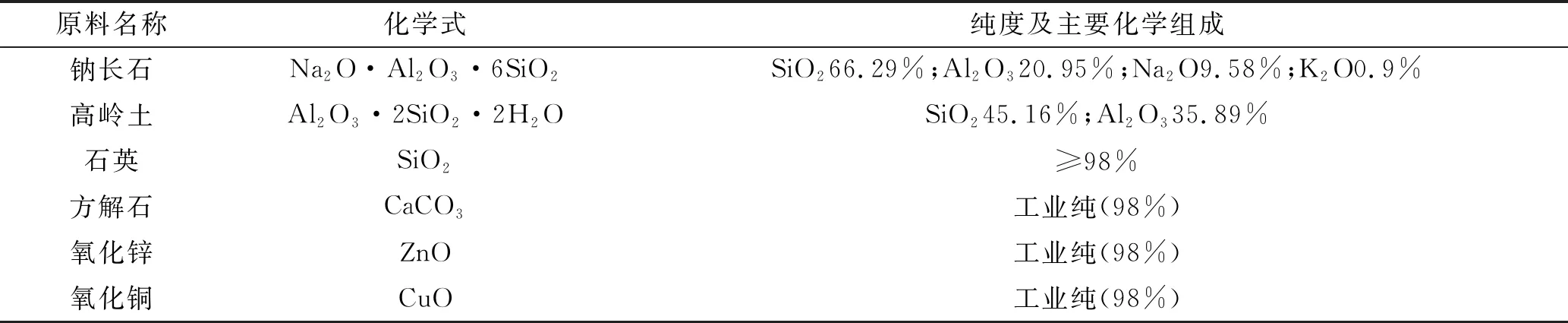

釉用原料采用制釉天然矿物为基础(见表1)。

表1 釉用原料的化学组成

2.2 试样制备工艺流程及相关参数

实验中均采取对坯体定位种晶后喷釉的方式,晶种为煅烧后氧化锌的筛余(40目~60目),将晶种预埋在坯体的中心。样品在高温电阻炉中烧结。

釉浆密度:1.65 g/cm3釉层厚度:1~1.5 mm

图1 工艺流程图

2.3 烧成制度

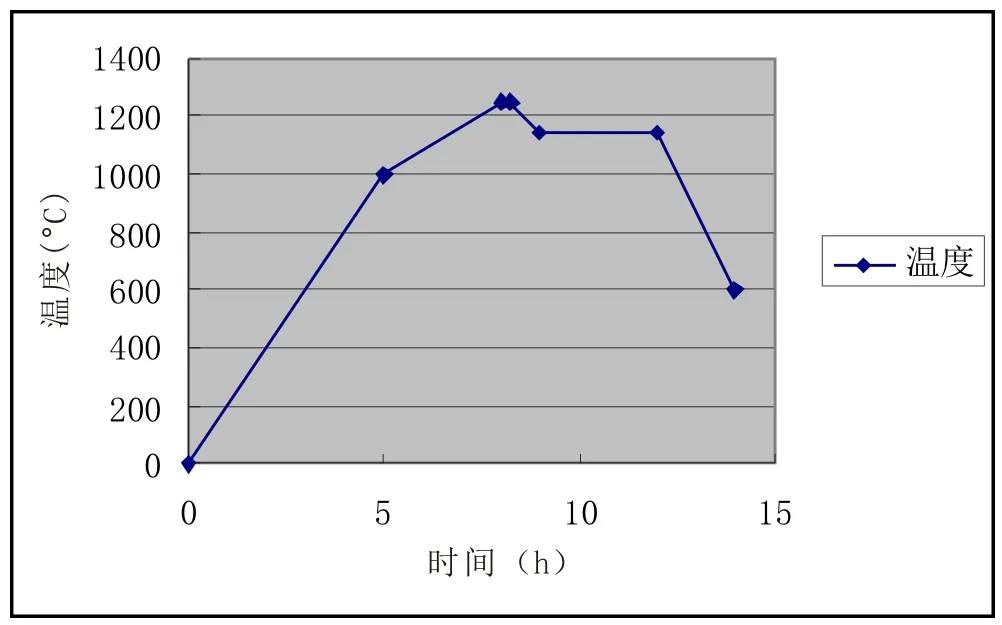

样品在高温电阻炉中烧结,5小时升温到1 000 ℃,再3小时升温到1 250 ℃,保温15 min后,快速降温至1 140 ℃后继续保温3小时,之后随炉冷却。烧成温度曲线见图2。

图2 烧成温度曲线图

3 实验结果与分析

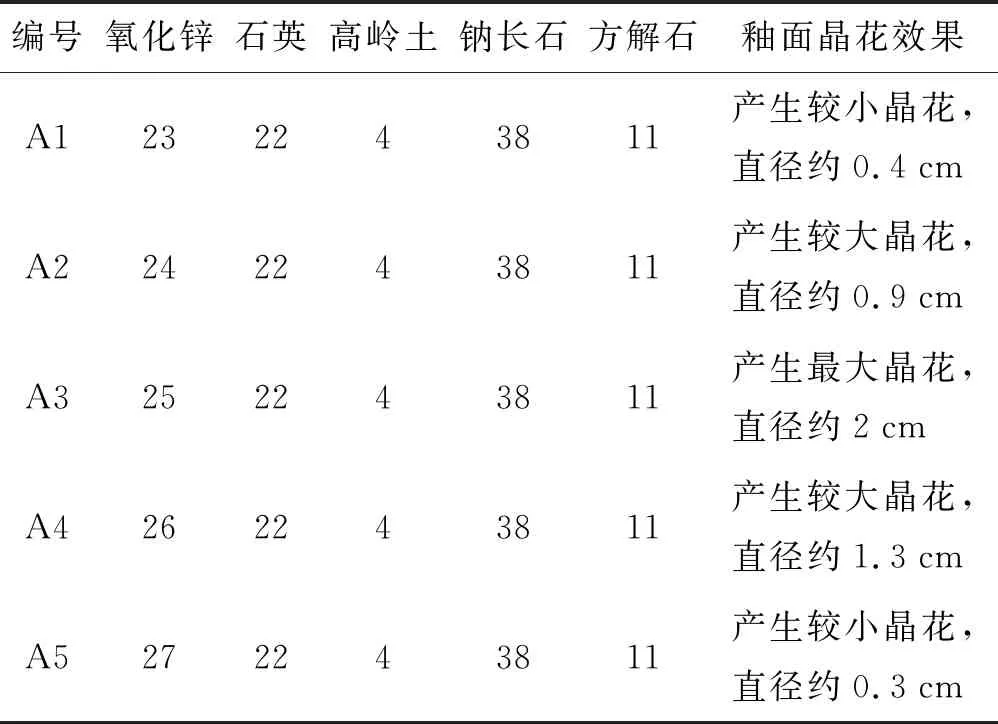

前期我们做了大量基础研究,结合正交实验法得到效果较为理想的硅酸锌结晶釉,最佳配方组成A3(wt%)为:氧化锌25%、石英22%、高岭土4%、钠长石38%、方解石11%。将此配方作为本次实验的基础配方,对氧化锌含量、硅铝摩尔比、硅钙摩尔比及氧化铜加入量对硅酸锌结晶釉的影响进行研究。

3.1 氧化锌单因素实验对硅酸锌结晶釉釉面效果影响

表2 氧化锌含量对硅酸锌结晶釉釉面的影响

氧化锌含量对硅酸锌结晶釉的影响最大,在基础配方的基础上采用氧化锌单因素方法研究氧化锌含量对硅酸锌结晶釉的影响。实验表明当釉料中不添加氧化锌时,此时釉中无晶体析出。随着氧化锌含量增加,在高温时ZnO与SiO2发生反应形成晶核,在冷却过程中晶核发育成长,最终形成硅酸锌结晶晶花。如表2,实验中随氧化锌含量的增加硅酸锌结晶釉的晶花先增大后减小。当氧化锌含量为25 wt%时,釉面晶花最大,釉面效果最好。随着氧化锌含量继续增加,晶花会变小,且当氧化锌含量过量,实验中发现氧化锌含量大于29 wt%时,由于过高的氧化锌浓度导致釉熔体的粘度过小,容易形成晶簇,釉面不光滑,甚至缩釉。

3.2 硅铝摩尔比对硅酸锌结晶釉的影响

在A3配方基础上,保持其他组分不变,考察不同硅铝摩尔比对硅酸锌结晶釉的影响。由表3可以看出:当硅铝比为7.3∶1时,釉的L值最大,L=84.00,出现乳白色,光泽度高。SiO2的含量直接影响硅酸锌结晶釉的生长,当其少于15%时,会直接溶解在釉熔体中,15%~24%时,SiO2会存在未溶解的部分进而形成结晶,当SiO2的含量24%~35%时,则会出现乳浊效果。但结晶釉中,晶体的生长是Al2O3/SiO2综合的影响,适宜的Al2O3/SiO2比例能提高釉面稳定性、硬度和弹性,降低膨胀系数等。处于高Al2O3低SiO2比例区域,会形成乳浊效果的尖晶石结构,而低Al2O3高SiO2区域,则会形成无光釉。

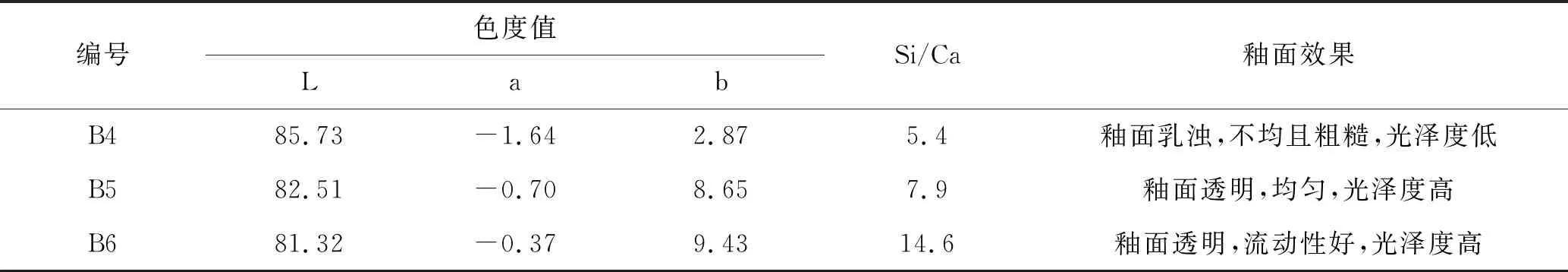

3.3 硅钙摩尔比对硅酸锌结晶釉的影响

在A3配方基础上,保持其他组分不变,考察不同硅钙摩尔比对硅酸锌结晶釉的影响。由表4可以看出:当硅钙比为5.4∶1时,形成无光釉。当钙掺入量过多时,会有结晶,导致釉层失透,形成无光釉。

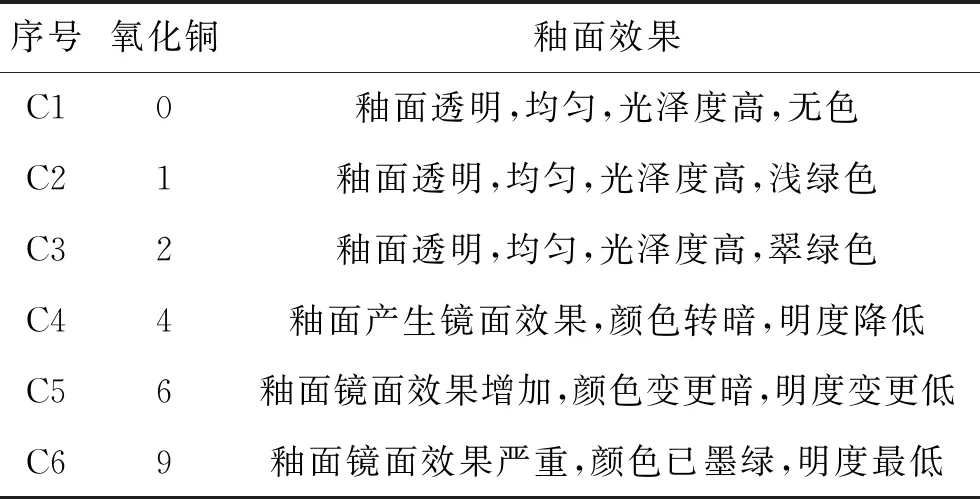

3.4 氧化铜着色剂单因素实验对硅酸锌结晶釉的影响

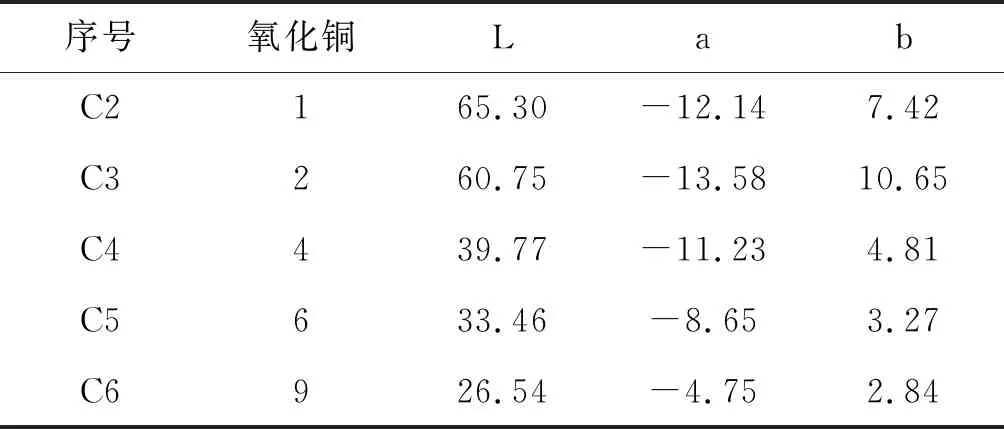

由表5与表6可知,随着掺入CuO含量增多,C2~C6号试样无结晶区域的釉面a值在CuO含量为2 wt%时达到最小,颜色绿度最大;但掺入CuO量在2 wt%以上,a值逐渐增大,逐渐出现了铜镜状釉面,反光效果明显,影响了釉面a值。b值在CuO含量为2 wt%时达到最大,但掺入CuO的量多于2 wt%时,b值逐渐减小,跟高含量的CuO产生镜面效果有关,釉面L值逐渐降低,釉面的明度降低了、光泽度增加,说明随着CuO的增加会引起结晶釉明度的降低。

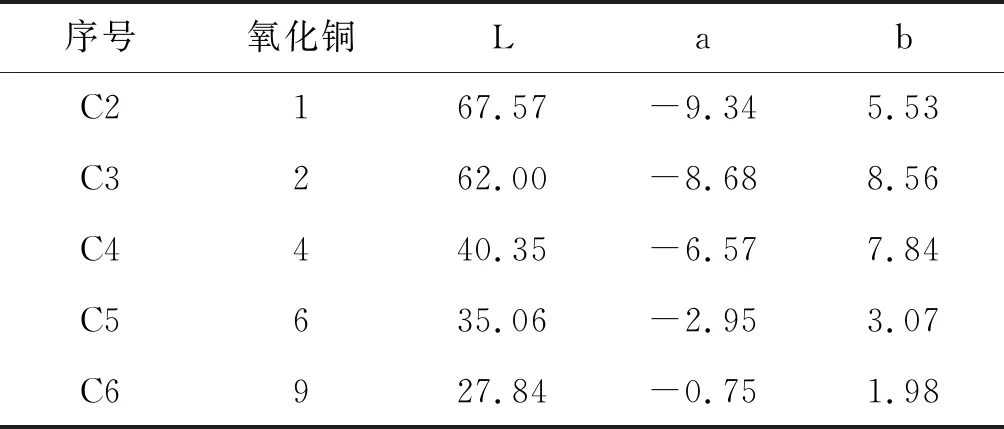

由表6与表7可以对比看出,随着掺入的CuO含量的增多,C2~C6号试样釉面结晶区域的a值逐渐增加,对比无结晶区域的a值,并未出现先减后增的趋势,可能CuO在硅酸锌结晶中的色度相对比较稳定,b值跟无结晶区域一样,CuO含量为2 wt%时达到最大;但掺入的CuO的加入量在2 wt%以上,b值逐渐减小,L值的大小与趋势两区域基本相同,说明掺入CuO有结晶区域的釉面与无结晶区域的釉面的明度基本一致。

表3 不同硅铝比的色度及釉面效果

表4 不同硅钙比的色度及釉面效果

表5 氧化铜着色剂含量对硅酸锌结晶釉釉面效果的影响

表6 不同氧化铜含量样品的无结晶区域的色度值

表7 不同氧化铜含量样品的结晶区域的色度值

本实验得到以下结论:(1)随着氧化锌含量的增加,釉中硅酸锌晶体逐渐增大,当添加氧化锌含量为25 wt%时,其晶花最大,含量继续增加晶花减小至无晶花;(2)随着硅铝摩尔比过小,会出现乳浊效果,过大会抑制结晶,当硅铝摩尔比为9∶1左右时,其釉面正常,有结晶;(3)随着硅钙摩尔比的减小,釉面形成无光釉,硅钙摩尔比稍大于7∶1时釉面正常。(4)随着氧化铜加入量的增加,结晶釉的颜色由浅绿到翠绿,当添加的氧化铜含量为2 wt%时呈色鲜艳度最好釉面漂亮,含量继续增加至4 wt%以上时釉面颜色转暗且出现镜面效果。