X80管线钢的氢脆性能

李一哲

(中车青岛四方机车车辆股份有限公司,青岛 266111)

管道在服役过程中,会受天然腐蚀介质和人工阴极保护等因素的影响而吸氢,进而导致其发生氢脆[1-2]。截至目前,阴极保护和局部腐蚀已造成大量的氢脆失效事故[3]。因此,评估油气管道抗氢致应力腐蚀开裂能力对确保其结构完整性具有重要意义。

目前,有关氢脆对金属材料力学性能影响的研究多是针对不含裂纹拉伸试样的[4-6],鲜见含裂纹拉伸试样的相关报道。了解氢脆对含裂纹结构断裂韧性的影响,对于暴露在含氢环境中的工程结构,特别是服役管道的工程临界评估具有重大的现实意义[7-8]。

相较于单边缺口拉伸(SENT)试样,紧凑拉伸(CT)试样和三点缺口弯曲(SENB)试样裂纹尖端的拘束度较高,不能真实反映实际服役含裂纹管道裂纹尖端的应力拘束度,且SENT试样的裂纹尖端应力场与含裂纹全尺寸管道的裂纹尖端应力场高度相似[9-12]。因此,对于实际管道,使用SENT试样测得的断裂韧性更具有说服力和代表性。然而,目前针对含氢条件下管线钢断裂韧性多是使用CT试样和SENB试样在实验室测得的。这就导致所得断裂韧性值较低,使工程设计过于保守。因此,本工作依据NACE TMO 284-2016《管道和压力容器用钢抗氢致开裂能力评价》,制备了SENT试样和SENB试样,通过阴极充氢和断裂韧性试验,探究氢脆对管线钢断裂韧性的影响,以期为服役于含氢环境管道的工程临界评估提供指导。

1 试验

1.1 试样

从中国石油天然气管道局提供的一段API X80管道上沿管径向制取试样,管道外径为1 016 mm,壁厚为31 mm,其化学成分见表1。拉伸试验测得试样的平均屈服强度(Rp)为630 MPa,抗拉强度Rm为780 MPa。

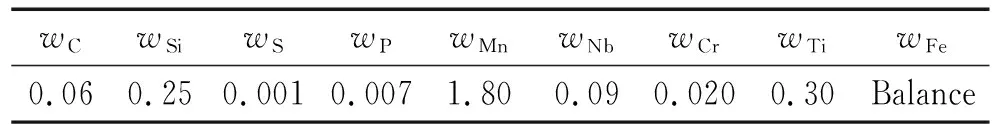

表1 API X80管线钢的主要化学成分Tab. 1 Main chemical composition of API X80 pipeline steel %

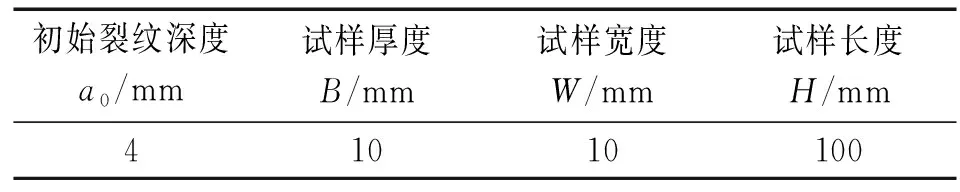

制备4组(每组3个)尺寸完全相同的试样,形状和尺寸如图1和表2所示。试样带有2 mm深度的机械加工缺口,然后依据ASTM E1820-2013标准,在室温下预制2 mm长疲劳裂纹。其中2组试样用于拉伸试验,记作SENT试样,2组试样用于三点弯曲试验,记作SEMB试样。分别取1组SENT试样和SENB试样进行充氢。

图1 试样的几何尺寸Fig. 1 Geometrical dimension of specimen

表2 试样的几何参数Tab. 2 Geometrical dimension of sample

1.2 试验方法

通过电化学方法在室温下对试样进行阴极充氢,使用龙威LW-3050KD型直流电源供电,电源正极接15 mm×15 mm铂网,负极接试样。所用电解液为0.5 mol/L H2SO4+3 g/L NH4SCN混合溶液,其中NH4SCN是氢的毒化剂,可抑制氢在金属表面形成分子,并促进氢原子进入金属内部。在充氢前,用砂纸对试样进行打磨并进行超声清洗。

使用MTS E64伺服液压万能试验机,按照NACE TMO 284-2016标准在室温下对充氢试样和母材试样进行断裂韧性试验,其中SENT试样为拉伸加载,SENB试样为弯曲加载。采用位移控制加载方式,加载速率为0.01 mm/s。使用图2所示的双引伸计法测量试样的裂纹嘴张开位移DCMO,并计算对应于最大载荷处的裂纹尖端张开位移(DCTO)值[13],即

图2 双引伸计法测量DCTO示意图Fig. 2 Schematic illustration of DCTO determination from double clip method

(1)

式中:DCTO为裂纹尖端张开位移,mm;a0为裂纹深度,mm;h1为刀口1的高度,mm;h2为刀口2的高度,mm;V1为刀口1处测量的裂纹嘴张开位移,mm;V2为刀口2处测量的裂纹嘴张开位移,mm。

为防止氢逸散,在氢脆试验开始前,将充氢后的试样置于液氮中保存。试验结束后,使用扫描电镜对充氢试样和母材试样的断口形貌进行观察。

2 结果与讨论

2.1 电化学充氢

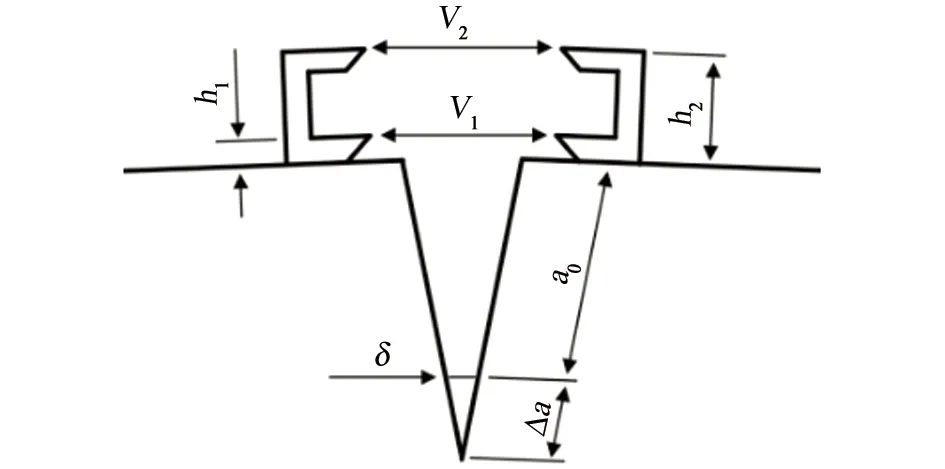

为确定电化学充氢的时间,在10 mA/cm2额定电流密度条件下,对10 mm×10 mm×10 mm的X80试块进行不同时间的电化学充氢,并使用热甘油法测定相应的氢含量。为确保试验结果的可靠性,每组试块进行3次氢含量的测量并取其平均值,试验结果如图3所示。由图3可见:在10 mA/cm2电流密度下,试验初期试块的氢含量随充氢时间的增加不断增加;当充氢时间大于2 h后,氢含量的增速逐渐变缓;当充氢时间超过4 h后,试块的氢含量基本保持不变。因此将电化学充氢的时间定为4 h。

图3 10 mA/cm2电流密度条件下,平均氢含量随充氢时间的变化曲线Fig. 3 Change curves of mean hydrogen content with charging time under the condition of 10 mA/cm2current density

2.2 断裂韧性

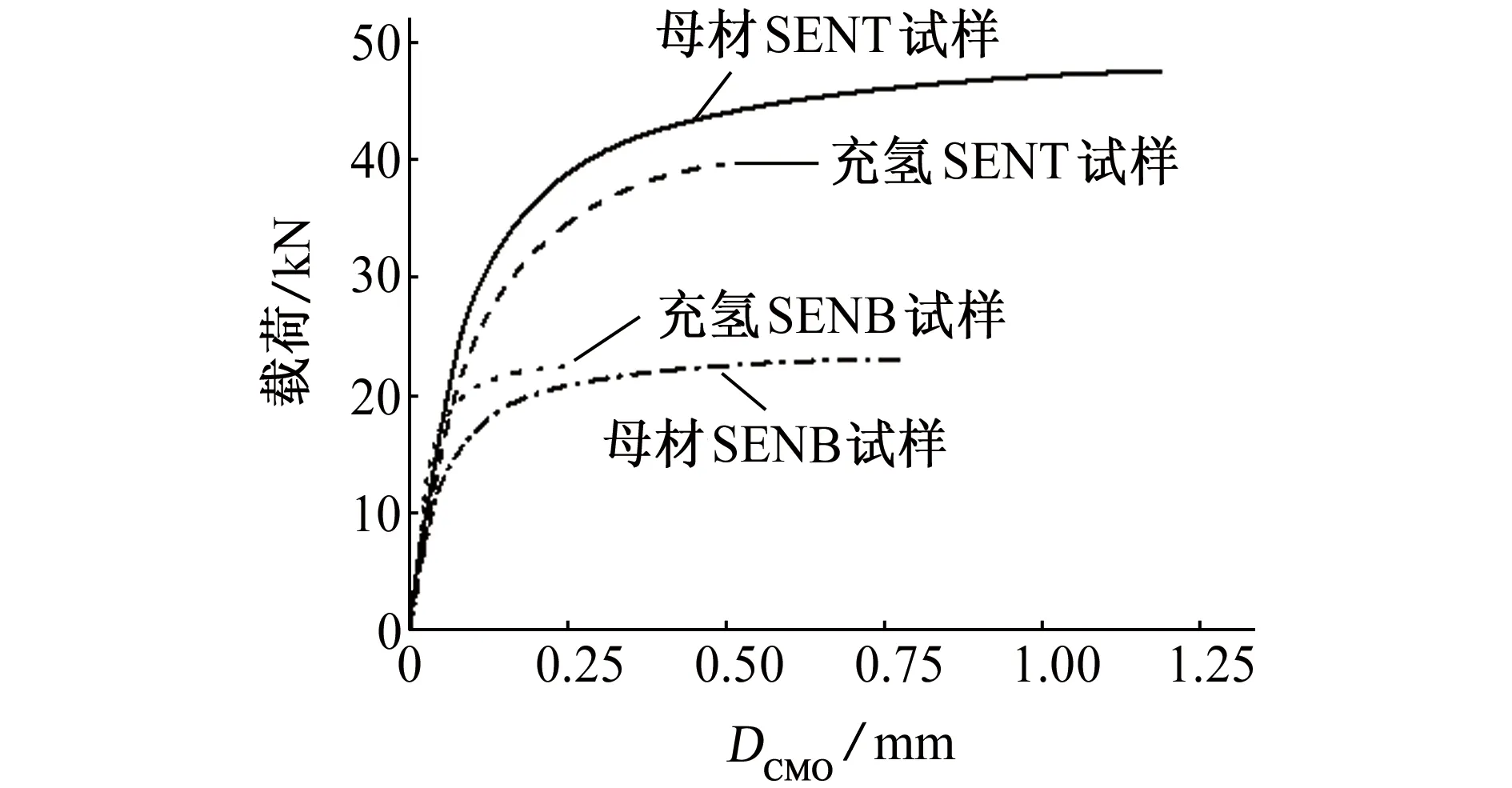

由图4可见:充氢SENT试样的最大载荷值为39 kN,显著低于母材SENT试样的(48 kN);充氢SENB试样和母材SENB试样的最大载荷值差距不大,分别为22 kN和23 kN。对于主要承受拉伸载荷的SENT试样,氢的存在会显著恶化其承载能力;对于以弯曲加载为主的SENB试样,氢的存在基本不影响其承载力。此外,充氢SENT试样和母材SENT试样的裂纹嘴张开位移分别为0.495 mm和1.178 mm;充氢SENB试样和母材SENB试样的裂纹嘴张开位移分别为0.241 mm和0.782 mm。无论SENT试样还是SENB试样,母材试样都在屈服后经历了较大的裂纹嘴张开位移,充氢试样的DCMO则没有明显张开就达到了试样的最大载荷,吸收的塑性变形功较少,塑性变形能力较差。考虑到SENT试样与实际服役管道的受力状态更为接近,在工程设计阶段,必须对氢恶化载荷承载能力的现象加以重视。

图4 几种试样的载荷-DCMO曲线Fig. 4 Curves of load-DCMO for several samples

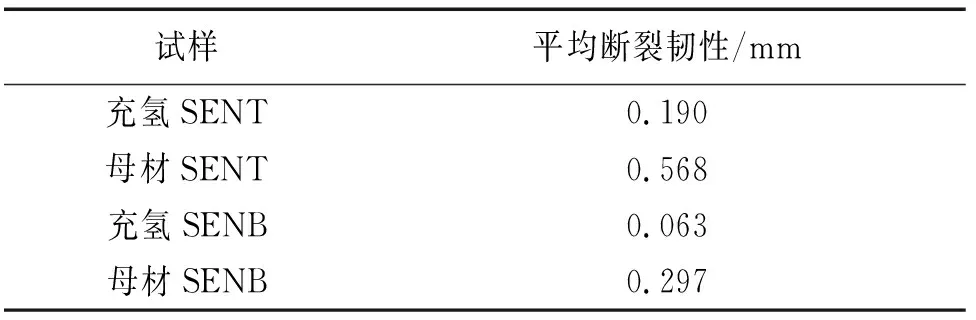

表3所示为充氢SENT试样和母材SENT试样对应于最大载荷位置处的断裂韧性,充氢试样和母材试样的DCTO平均值分别为0.109 mm和0.568 mm。表4所示为充氢SENB试样和母材SENB试样对应于最大载荷位置处的断裂韧性,充氢试样和母材试样的DCTO平均值分别为0.063 mm和0.279 mm。针对上述2种试样,充氢试样的断裂韧性值均约为母材试样的五分之一,氢的存在显著恶化了X80管线钢的断裂韧性。无论是母材试样还是充氢试样,SENB试样的DCTO值都显著低于SENT试样的。对于服役期间主要承受拉伸载荷的管线钢来说,使用弯曲加载的传统SENB试样测定的断裂韧性值会在工程设计中引入较大的保守性。

表3 充氢和母材的SENT试样和SENB试样的断裂韧性Tab. 3 Fracture toughness for SENT and SENB specimens with and without hydrogen-charging

2.3 裂纹尖端塑性变形

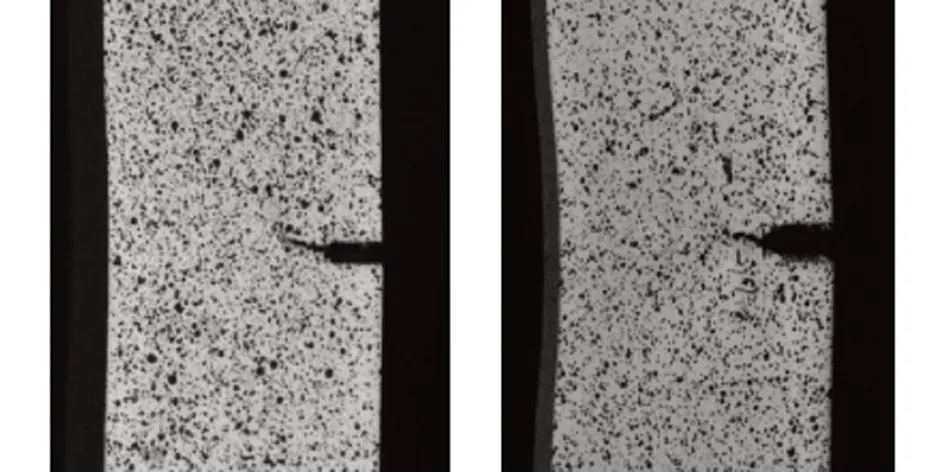

为探究试样加载过程中氢对裂纹扩展的影响,使用CCD摄像机拍摄对应于最大载荷位置处,充氢SENT试样和母材SENT试样的裂纹尖端张开情况。由图5可见:母材试样的裂纹发生了明显的钝化和塑性变形,且塑性变形区域较大;而充氢试样的裂纹则比较尖锐,其塑性变形主要集中于裂纹尖端的局部区域。

(a) 充氢试样 (b) 母材试样图5 最大载荷位置处SENT试样的裂纹尖端形貌Fig. 5 Crack tip morphology of SENT samples under the maximum load condition with (a) and without (b) hydrogen-charging

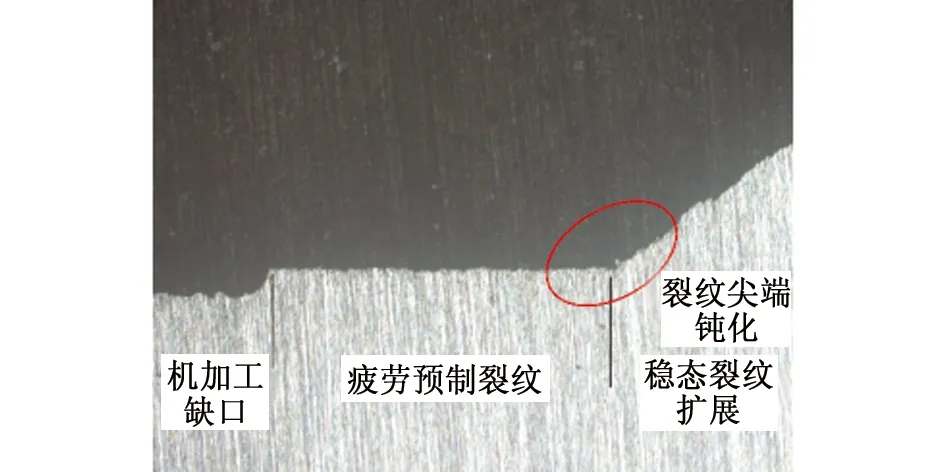

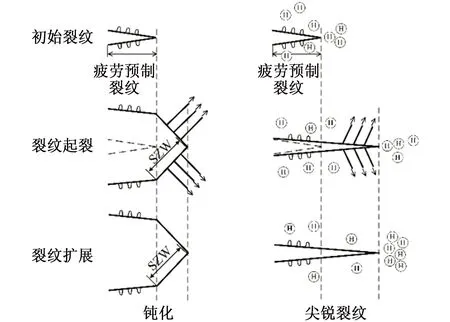

由图6可见:裂纹扩展路径(选取位置为试样的中厚度面)可大致分为机加工缺口区、疲劳预制裂纹区和裂纹扩展区,其中裂纹扩展区又可分为起裂、稳态扩展和失稳扩展三个阶段。在母材试样预制疲劳裂纹的前端,可以观察到明显的韧性钝化,裂纹呈稳态扩展;而充氢试样则表现为失稳裂纹扩展,裂纹持续以很小的裂纹张开角扩展,裂纹尖端保持尖锐,不发生钝化。这是因为在应力的作用下,氢原子大量富集在裂纹尖端区域,降低裂纹起裂和扩展所需的应力和能量,恶化裂纹尖端附近的塑性,进而导致较低的断裂韧性,如图7所示。

(a) 充氢试样

(b) 母材试样图6 SENT试样的裂纹扩展路径Fig. 6 Crack propagation path of SENT samples with (a) and without (b) hydrogen-charging

(a) 母材试样 (b) 充氢试样图7 SENT试样的裂纹扩展示意图Fig. 7 Schematic illustration of the crack propagation of SENT samples without (a) and with (b) hydrogen-charging

2.4 断口形貌

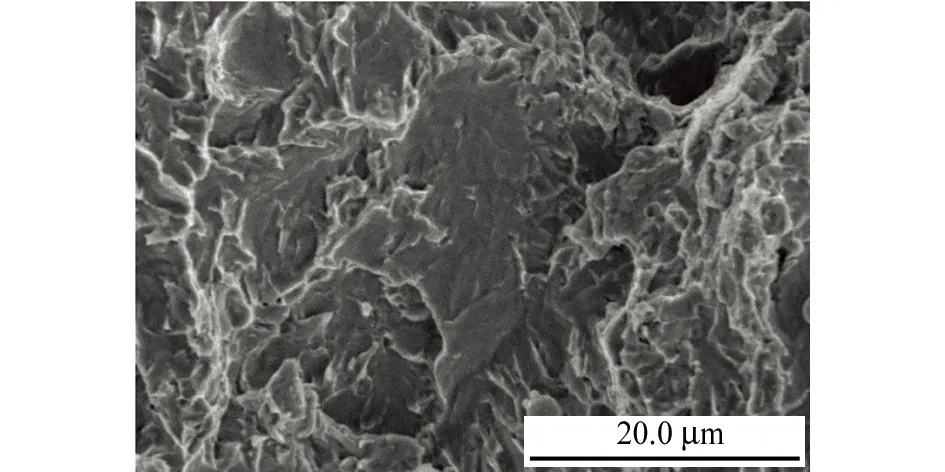

由图8可见:充氢试样与母材试样的断口形貌具有明显差别,母材试样的断口呈典型韧窝断裂特征,充氢试样的断口则呈浅韧窝和脆性断裂特征,其断口表面的韧窝及孔洞表明裂纹扩展是包含脆性断裂和塑性撕裂的混合断裂机制。在充氢试样的混合断裂机制中,塑性撕裂部分吸收了绝大部分断裂能,然而此过程所能吸收的断裂能要比纯韧性断裂过程低很多。氢的存在降低了裂纹尖端塑性变形所需要的能量,促进韧性撕裂过程向脆性断裂转化,这种断裂机制的改变造成了母材与充氢试样断裂韧性的巨大差异。

(a) 充氢试样

(b) 母材试样图8 SENT试样的断口形貌Fig. 8 Fracture morphology of SENT samples with (a) and without (b) hydrogen-charging

3 结论

(1) 氢的存在会显著恶化SENT试样的载荷承载能力,而使用传统SENB试样无法反映氢对承载能力的影响。鉴于SENT试样与实际服役管道的受力状态更为接近,有必要在管线设计中考虑氢对管线承载能力的影响。

(2) 充氢SENT试样和母材SENT试样的断裂韧性平均值分别为0.109 mm和0.568 mm,氢的存在显著恶化了X80管线钢的断裂韧性。此外,充氢SENB试样的断裂韧性显著低于充氢SENT试样的,在管线设计过程中,使用SENB试样测定的断裂韧性值会引入较大的保守性。

(3) 断裂机制的改变是造成母材与充氢SENT试样断裂韧性较大差别的原因,在应力的作用下,氢原子大量富集在SENT试样的裂纹尖端区域,降低裂纹起裂和扩展所需的应力和能量,显著恶化裂纹尖端附近的塑性。