生物气溶胶超细雾化喷嘴结构设计及仿真分析

张榛 虞育松 杨文慧 陈君 汪旭东 刘玉杰 赵银龙

(1.北京交通大学 机械与电子控制工程学院,北京 100044;2北京控制工程研究所,北京 100190; 3.中国人民解放军军事医学科学院 微生物流行病研究所,北京 100071;4.北京慧荣和科技有限公司,北京 101102)

复杂生物危害现场病原体侦检是当前的一个科学热点。病原体的快速识别和侦检可以切实提升国家的生物安全防御水平。目前,急需具备细菌、病毒、芽孢、毒素等主要类别的生物安全相关重要病原体样品的制备能力,对多样化的生物样品开展多模态光谱学分析,进一步形成原代激光荧光光谱和击穿光谱数据库,进行针对性的危害生物杀灭方法研究。

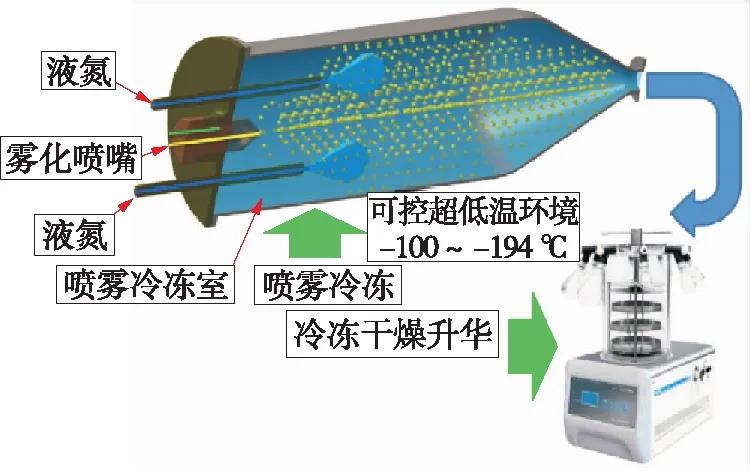

生物样品的制备过程(如图1所示)可以分为两个关键步骤:1)通过雾化喷嘴把液体生物样品雾化成细小液滴,再通过超低温环境把雾滴速冻形成细微冻结颗粒;2)通过升华原理对冻结颗粒进行真空冷冻干燥,最终获得干燥的细颗粒物成品[1- 5]。这其中的雾化过程是决定生物样品制备效果的关键环节。液体雾化是指在外加能量作用下,在气体环境中将液体变成液雾或小液滴的过程。为了制备符合要求的病原体等生物样品,需要将生物样品的空气动力学直径,即空气中与颗粒沉降速度相等的单位密度的圆球直径,控制在 3~5 μm。颗粒物的空气动力学直径不同,其在呼吸道的分布位置也会不同,3~5 μm直径的可吸入颗粒物主要沉积在咽喉、气管等上呼吸系统中,是病原体侦检的重点对象[6- 7]。

传统的压力雾化喷嘴的本质是将流体的压力势能转化为出口喷雾的动能,在射流向下游的运动过程中通过气液的相互作用,最终形成液雾,转化为

图1 生物样品在低温冷冻干燥系统的制备过程

液滴的表面能。雾化的质量越好,转化效率就越高,液滴细度也就越好[8]。但是,由于能量不足,一般的雾化喷嘴在较小的液体流量和压力供给条件下很难实现高质量的雾化,具体表现一是细度不够,二是均匀性不好,无法满足生物样品制备的需求。此外,在-100~-194 ℃的急速冷冻环境下,低流量低压力工作的喷嘴很容易出现冷冻凝结现象,一方面影响雾化效率,另一方面更会堵塞内部喷口流道,影响生物样品的制备。

文中优化了带热控辅助装置的空气辅助超细雾化喷嘴的设计结构,可以保证生物样品的雾化质量,利用外侧高速气体旋流对中心液体射流的扰流作用,在不破坏样品生物活性的前提下实现高细度均匀雾化。针对该喷嘴结构,采用雷诺平均方法(RANS)+离散液滴模型(DDM)对喷雾场进行模拟,研究喷嘴的雾化流动特性。同时,为了分析近喷孔区域气体旋流对液体射流的扰流作用,还采用大涡模拟方法(LES)+流体体积模型(VOF)进行了局部模拟,分析了射流的雾化机理。

1 结构设计和建模参数

1.1 空气辅助雾化喷嘴的结构

空气辅助雾化喷嘴利用压缩空气和液体射流的相互作用实现雾化[9]。如图2所示,液体工质从喷嘴中心孔射出,而辅助雾化的压缩空气从喷口外侧喷出。气体、液体在喷嘴出口外的外混区进行较为充分的混合,向下游逐渐发展成破碎的液丝、液滴。外混式空气辅助雾化喷嘴普遍利用辅助气流对中心液流的直接冲击作用,使液流破碎并雾化,但是这种设计结构容易造成生物样品的活性损失,为此,在气流出口处设计了特殊的弧形旋流槽道,并通过与喷口内壁的紧配合,强迫带压气流通过旋流槽喷出,以获得多股均匀的旋转气流,并形成强烈的湍流扰动。这样,在不损害生物活性的低流量、低压力条件下,即可获得微小的均匀雾化液滴,而且其雾化分布和雾化细度也可以通过调整气路压力进行适当改变,以适应多种不同的生物试剂制备需求。

图2 带辅助加热装置的空气辅助雾化喷嘴结构

由于空气辅助雾化喷嘴必须在超低温环境下实现生物样品的雾化及快速冷冻,因此在喷嘴结构中集成了加热和测温功能的温控模块,利用PID控制器进行反馈控制,使喷嘴长期工作于理想的工作范围,如图3所示。通过高导热加热环和外层的保温外壳,将加热丝的热量高效集中传递到喷嘴的旋涡器和喷口附近,令喷嘴的雾化质量得到稳定保障。

图3 具有控温功能的空气辅助雾化喷嘴实物

1.2 雾化仿真数学模型的构建

1.2.1 流动控制方程和湍流模型

计算域内的气体流动与传热受3个基本物理规律的支配,即质量守恒、动量守恒和能量守恒。文中采用双方程k-ε湍流模型把湍流的脉动值附加项与时均值联系起来,以节省内存与计算时间。

1.2.2 液体喷雾模型

喷雾计算是基于DDM的统计方法,不考虑全部液滴,只处理具有代表性的统计样本——“液滴组”,每个样本都代表一定数目的大小完全相同且没有相互作用的液滴[10- 11]。这种方法就是通过求解这样的单液滴组的轨迹、动量和传热传质过程的常微分方程来实现的。对于气相,在冷态流场控制方程的基础上,用拉格朗日方程计算网格跟踪液滴的运动,将液相对气相的干扰以附加源项的形式列入描述气相的偏微分方程中求解[12- 13]。

1.2.3 喷雾破碎模型

液体从喷嘴喷出后,受到各种力的相互作用,连续的液柱会发生分裂破碎,形成离散的液滴团块,产生射流的破碎。喷雾破碎模型采用的是KHRT模型[14],同时考虑了开尔文-赫姆霍兹不稳定性和瑞利-泰勒不稳定性导致的表面波失稳特性。

1.2.4 湍流耗散模型

(1)

式中,Rni为对应于每个矢量分量的介于0、1之间的随机数,erf-1是反高斯函数。

(2)

1.2.5 液滴固化模型

根据环境条件,液体喷雾进入冷态环境后,会逐渐冷却并发生固化相变。相变伴随着系统能量的变化。液滴从液体受冷固化时会释放出能量。同时,液滴固化会改变液体内部的流动、传热状态。

在动量方程中增加源项Sy:

(3)

式中:Cmushy为糊状区常数;γ为液滴内的液体体积分数(相对于液滴内的液固两相体系);ζ为一个小值,用于避免γ为0时分母为零(本处取10-5)。

当液滴内相邻两单元的液体全部固化为固体(γ=0)时,两个单元之间的速度梯度为0,

γ=max(0.0,min(1.0,1-(Ts-T)cp/Ll,s))

(4)

式中,Ts为固化温度,cp为流体比定压热容,Ll,s为相变潜热。

1.3 仿真模型及边界条件

图4给出了空气辅助雾化喷嘴的计算域和网格划分结果。采用RANS+DDM方法计算时,圆台形计算域长60 mm,圆台形张角为70°。采用LES+VOF方法计算时,喷嘴出口的计算域长度为10 mm。RANS仿真的网格尺度为50~500 μm,总网格数为510万。LES仿真的网格尺度为10~50 μm,总网格数为2 200万。运算平台为DELL R730服务器,CPU为:Intel Xeon E5- 2652V3*2,2.3G主频,40线程,内存64G。

图4 空气辅助雾化喷嘴的计算域和网格划分

RANS+DDM仿真的边界条件如下:1)气体旋流质量流量入口条件;2)DDM喷雾入口条件(内路喷嘴出口截面);3)计算域的环境边界设置为压力边界条件;4)喷嘴壁面边界为热流密度边界条件。LES+VOF的边界条件如下:1)气体旋流质量流量入口条件;2)液路入口质量流量边界条件;3)计算域的环境边界设置为压力边界条件;4)喷嘴壁面边界为热流密度边界条件。液体设置为物性接近生物溶液的水,额定工况下的液体体积流量为5 mL/min,气压为200 kPa,喷嘴温度为65 ℃,环境压力为1个大气压。

2 仿真结果与分析

2.1 额定常温工况下的喷雾特性

图5给出了0.2、0.4、0.6 s时刻喷雾的发展过程。可以看出,初始时刻液滴由喷嘴喷出,在气体作用之下,喷雾形成一定的初始张角。在0.6 s时,喷雾锥角可达约99°,贯穿距离约为32 mm。在气动力作用下,液滴破碎较为强烈,大直径液滴主要分布在喷嘴附近和喷雾外缘区域,而小粒径液滴从液滴中破碎后向喷雾下游区域发展。

图6给出了0.2、0.4、0.6 s时刻气相速度场的分布云图。结果显示,随着时间的延长,气体经旋流槽道进入雾化区域,并且在液体射流外围产生漩涡气流,涡流会导致液体射流表面出现切向应力和离心力,法向冲击会造成气液界面的法向应力脉动,对液体射流表面和液滴产生复杂的剪切作用,强化雾化效果。气体质量流量条件下的局部气流速度峰值可接近400 m/s,强烈的气流会对小液滴产生较为显著的空间输运作用,导致喷雾形成一定的锥角。

图7给出了0.2、0.4、0.6 s时刻喷注场内湍动能的分布云图。结果显示,喷雾初期,喷嘴外侧较广区域都存在较高的湍动能,而随着时间的增加,湍动能迅速减小。喷雾初期气流初速速度高于液体,气体先于液体射流喷离喷嘴,在喷嘴出口形成受环境背压约束的气体射流形态结构。当液体喷雾进入气体射流区域之后,由于气液的耦合作用,造成动能传递和能量耗散,距离喷嘴约1 cm以下区域的气体湍动能被快速削弱。

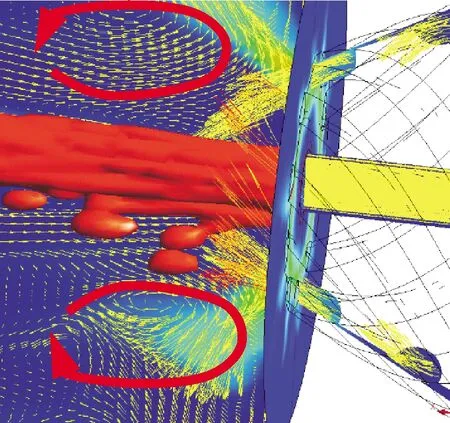

2.2 近喷孔区域的气液射流作用机制

如图8所示,在离开喷嘴后,空气辅助雾化喷嘴的外路气体旋流张角迅速增大,在1 s时形成了约80°的张角,此时气体流动的湍动能峰值为3.071×104J/kg,液体射流受到气动力作用发生破碎。由于计算网格尺度有限,仿真获得的破碎液滴偏大,但通过LES结果还是可以比较清晰地看出射流与气体旋流的相互作用机制。

图7 不同时刻的湍动能分布云图

(a)湍动能分布

(b)液体射流形态

图9给出了近喷孔出口区域的气体湍动能、速度矢量和射流界面的叠加结果。受气体旋流的作用,液体射流周围形成了较为明显的回流涡团。该涡团出现在液体射流喷嘴出口的4倍喷嘴直径范围内。回流涡团增大了气液射流的相对速度,有利于提高液体射流的破碎程度。根据结果可知,当前气体旋流主要通过两种机制对液体射流进行作用:1)增强近喷孔区域液体射流外缘的气体湍动能,从而促进雾化;2)在喷嘴出口区域的射流外缘形成周向的回流涡团,从而促进雾化。

图9 喷嘴出口截面的湍动能分布和速度矢量分布

2.3 低温背景+喷嘴加热工况的喷雾特性

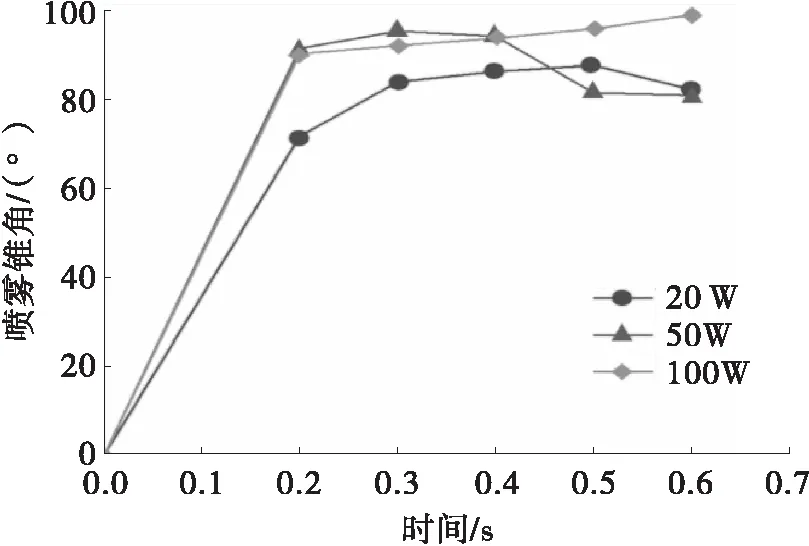

在雾化计算域中增加冷背景条件和对喷嘴进行加热的边界条件。在20、50、100 W共3种加热功率下分析加热条件对于低温环境下雾化的影响,结果如图10所示。可以看出,冷背景环境对于喷嘴的雾化效率有显著的影响。由于液流的表面张力增大、黏性增加,其雾化的难度相对增大。当加热功率偏低时,在较小的喷口尺寸下,附面层效应增大,喷嘴的流量系数降低,喷雾量减少,液滴数量显著下降。同时,在雾化的发展过程中,二次破碎的程度也下降了很多。当加热功率增大至50 W时,雾化锥角、液滴数量和贯穿距离均得以改善。但是0.6 s以后,由于低温的作用,其流量和雾化质量出现下降,表明50 W的加热功率不足以维持雾化的质量。当继续将加热功率增至100 W时,雾化质量才可以得到较好的保持,形成较为理想的雾化分布和形态,与常温条件的雾化水平相当。

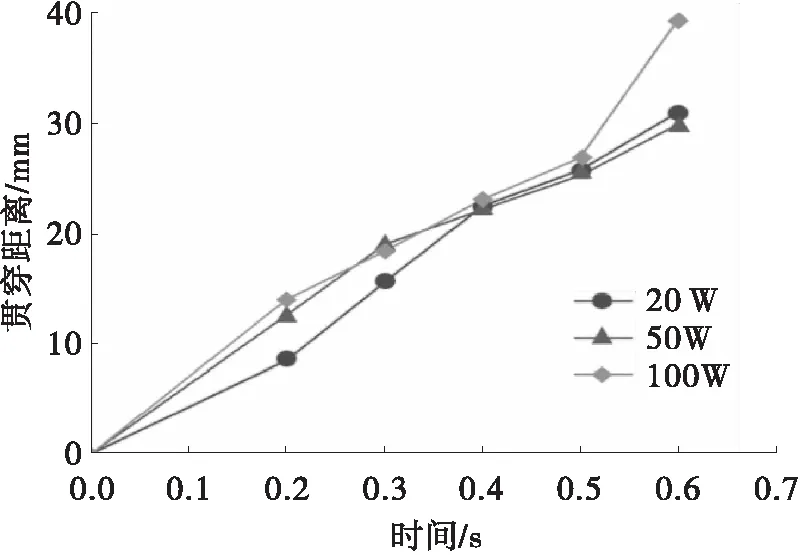

如图11(a)所示,当加热功率为20、50 W时,喷雾锥角均表现出先增加后减小的趋势,锥角约为80°。当加热功率为100 W时,喷雾锥角随着时间的延长逐渐增大,且最大锥角能够达到与常温态相同的99°。图11(b)对比了3种加热功率下的贯穿距离差,可以看出,随着加热功率的增加,喷雾的贯穿距离逐渐增大。当加热功率为20 W时贯穿距离能够达到31.00 mm;当加热功率为50 W时贯穿距离能够达到29.90 mm;当加热功率为100 W时贯穿距离能够达到39.50 mm,相对于20、50 W加热功率时增加了24%左右。

图10 不同时刻和不同加热功率下的喷雾液滴分布云图

3 试验结果验证

在图12所示的0.3 m3试验箱内使用TSI APS- 3321型空气动力学粒度仪进行喷雾测试。该空气动力学粒度仪可以测定气溶胶颗粒的空气动力学粒径,并给出气溶胶数量浓度、表面积浓度、质量浓度的分布情况,可精确、实时地对空气动力学粒径在0.5~20 μm的粒子进行测定。使用流量计和雷弗蠕动泵控制液流流量为5 mL/min,使用电子压力计控制空气压力为200 kPa,在舱内喷射10 s以后关闭舱门,再过10 s用粒度仪测试液滴粒径。

(a)不同加热功率下的喷雾锥角

(b)不同加热功率下的贯穿距离

图12 舱内喷雾测试场景

使用两种旋涡槽弧度的空气辅助雾化喷嘴进行对比测试,从图13所示测试结果来看,雾化质量均能达到3 μm以内。小弧度旋涡槽喷嘴雾化液滴的质量平均粒径为1.04 μm,几何标准差为1.45 μm。大弧度旋涡槽喷嘴雾化液滴的质量平均粒径为0.863 μm,几何标准差为1.43 μm。两者的均匀性相差不大,但足以说明更大的旋流半径可以产生更好的旋流扰动,获得更小的雾化细度。

喷雾制备生物样品的过程中,使用喷嘴的热控装置,自动控制加热功率使喷嘴处于预设温度,以保持雾化状态。加热器最大加热功率设置为100 W。经过超低温喷雾冷冻干燥之后,制备成型的生物样品如图14所示。所制备的生物样品尺寸在3~5 μm

(a)小弧度旋涡槽雾化分布结果

(b)大弧度旋涡槽雾化分布结果

(a)批量制备生物样品电镜图片

(b)单个生物样品电镜放大图片

之间,呈较为理想的球型结构,能够满足生物样品制备的要求。

4 结语

文中通过仿真分析和测试试验证明,采用了旋涡槽喷嘴结构的空气辅助雾化喷嘴可以利用气体旋流所产生的强烈湍流、回流使中心的液流产生均匀、充分的雾化,同时不会因气体直接冲击而形成生物活性损失。冷背景环境对于喷嘴的雾化效率有很大的影响,因此将热控系统集成在喷嘴上是非常必要的。只有当热功率达到一定程度的时候,才能保证雾化细度、雾化角度和贯穿距离不发生下降。文中提出的超细雾化喷嘴可以大幅提升低温喷雾冷冻干燥方法制备生物粒子的效率,为提升生物威胁感知和处置能力提供重要的硬件支撑。