正己烷异构化Pt/SZA催化剂构效关系研究

徐会青,宋兆阳,刘全杰,贾立明

(中国石化大连石油化工研究院,辽宁 大连 116045)

汽油作为社会生产生活中必不可少的石油化工产品,极大地促进了汽车工业的迅速发展,在交通行业中发挥着举足轻重的作用。目前我国汽油还是以催化裂化汽油为主,催化裂化汽油的烯烃含量较高,导致汽油的安定性较差。如果汽油在发动机中不正常燃烧会产生爆震,从而导致油耗增加、动力不足、发动机受损等危害,而且汽油不正常燃烧产物还会加剧环境污染[1]。因此,随着环保法规的日益严格和汽油质量标准的不断升级,对汽油质量要求也越来越高,具有高辛烷值的低芳烃、低烯烃的清洁汽油逐渐成为主要发展方向。轻质烷烃异构化技术对于提高汽油辛烷值、改善汽油质量具有显著效果,在汽油提质过程中发挥着越来越重要的作用,尤其在欧美等发达国家中得到大力推广和应用,其商品汽油组成中异构化汽油占比明显高于我国[2-3]。

本研究制备了系列负载贵金属Pt的固体超强酸型烷烃异构化催化剂,考察经不同高温处理及不同浓度硫酸处理对催化剂的晶相、孔结构性质和正己烷异构化催化剂的构效关系。

1 实 验

1.1 催化剂制备

(1)载硫前躯体的制备:将一定量的ZrOCl2·8H2O溶解于去离子水中,在搅拌状态下缓慢加入浓氨水至溶液pH为9~10,待沉淀完全后,将其置于室温下陈化24 h,洗涤、干燥后所得样品与一定浓度的硫酸溶液共浸渍,经干燥和焙烧后,制得系列载硫前躯体样品,记为SZA。

(2)催化剂的制备:以SZA为载体,取适量氯铂酸溶液,采用等体积浸渍法,制备得到系列催化剂Pt/SZA,分别记为:Pt/SZA-500,Pt/SZA-550,Pt/SZA-600,Pt/SZA-650,Pt/SZA-0.3M,Pt/SZA-0.5M,Pt/SZA-1.0M,Pt/SZA-1.5M,其中500,550,600,650指高温处理的温度,0.3M,0.5M,1.0M,1.5M前的数字指硫酸溶液的浓度(mol/L)。

1.2 催化剂表征

通过X射线衍射(XRD)测定催化剂的晶相结构,采用的设备为D/max-2500型全自动旋转靶X射线衍射仪,先将样品研磨至300目以上,压片后进行测试,扫描2θ范围为5°~70°,扫描速率为8(°)/min,步长为0.01°。

通过NH3程序升温脱附(NH3-TPD)测定催化剂的酸性质,采用的设备为AutoChemⅡ2920高性能全自动化学吸附仪。将待测样品首先在He氛围中预处理30 min,然后降温通入NH3吸附30 min,随后载气切换为He,待基线稳定后程序升温至500 ℃进行NH3升温脱附。

通过N2吸附-脱附法测定催化剂的孔结构性质,采用的设备为ASAP 2400型物理吸附仪。先将样品在300 ℃下真空预处理4 h,然后进行氮气吸附-脱附。

1.3 催化剂性能评价

以正己烷(n-C6)为模型化合物,采用固定床微型反应装置评价固体超强酸催化剂的异构化性能。催化剂装填量为10 mL,反应管上下两侧装填石英砂,使催化剂位于反应器恒温段。催化剂先通空气活化后降至室温,然后在氢气气氛下进行原位还原;还原结束后调节反应条件为:温度200 ℃,压力2.0 MPa,体积空速1.0 h-1,氢烃摩尔比4.0,待体系稳定后通入原料进行反应。反应稳定一段时间后,采用在线气相色谱分析产物组成。以正己烷转化率和异构烷烃选择性作为性能评价指标。

2 高温处理过程对催化剂结构和性能的影响

2.1 高温处理对催化剂晶相结构的影响

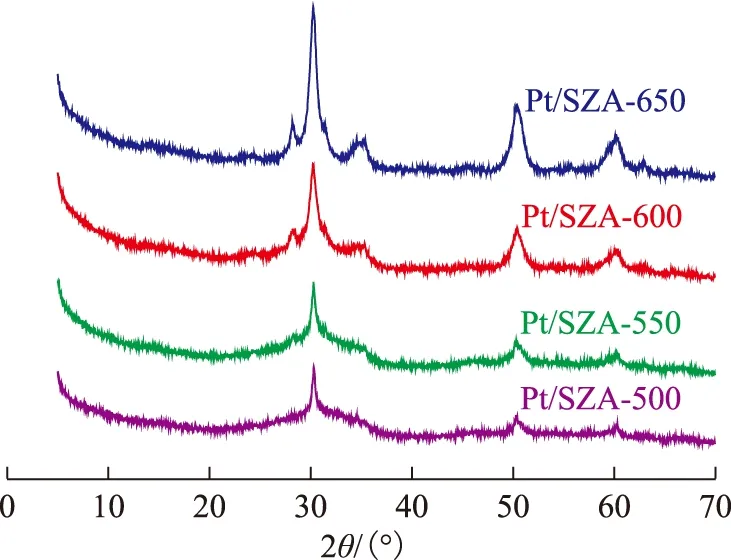

高温处理是固体超强酸晶相结构的关键影响因素,而不同晶相结构对应的正己烷异构化反应催化性能具有显著差异。图1为不同焙烧温度下Pt/SZA催化剂的XRD图谱。

图1 不同焙烧温度下Pt/SZA催化剂的XRD图谱

从图1可以看出,采用不同温度对Pt/SZA催化剂进行高温焙烧处理后,样品在2θ为30.3°,50.4°,60.2°处均出现了较强的四方晶相ZrO2特征峰,说明Pt/SZA催化剂具有一定量的四方晶相ZrO2结构,已有研究证实四方晶相的ZrO2是形成超强酸的必要条件[10]。从图1还可以看出:随着焙烧温度的逐渐升高,四方晶相ZrO2特征峰强度的增强趋势逐渐减弱;在较高焙烧温度(600 ℃)下制备的催化剂,在2θ为28.1°处开始出现明显的单斜晶相ZrO2特征峰,说明过高的焙烧温度会导致催化剂形成混合晶相,且单斜晶相ZrO2特征峰强度与焙烧温度具有密切的关系,继续提高焙烧温度,单斜晶相ZrO2特征峰逐渐增强;在550 ℃下进行高温处理时,催化剂上并未出现明显的单斜晶相ZrO2特征峰,同时四方晶相ZrO2特征峰强度也大于焙烧温度为500 ℃时的催化剂。因此,从抑制单斜晶相和最大量提高四方晶相含量的角度考虑,适宜的Pt/SZA催化剂焙烧温度为550 ℃。

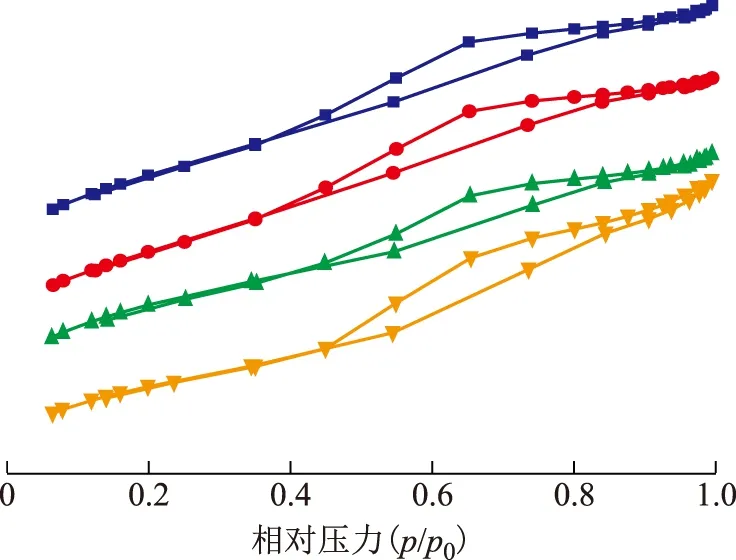

2.2 高温处理对催化剂孔结构的影响

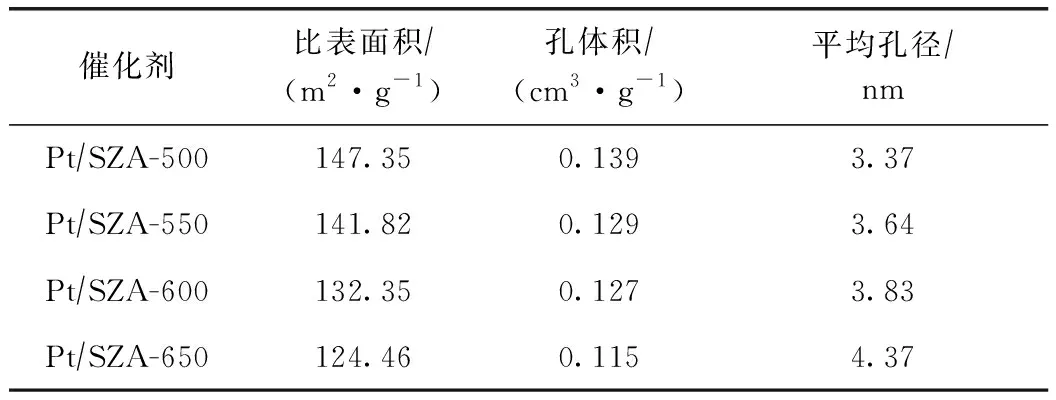

图2为不同焙烧温度下Pt/SZA催化剂的N2吸附-脱附曲线,表1为不同焙烧温度下Pt/SZA催化剂的孔结构参数。

图2 不同焙烧温度下Pt/SZA催化剂的N2吸附-脱附曲线■—500 ℃; ●—550 ℃; ▲—600 ℃;

表1 不同焙烧温度下Pt/SZA催化剂的孔结构参数

从图2和表1可以看出,在不同焙烧温度下制备得到的Pt/SZA催化剂,其孔结构参数存在一定的差异。高温处理后的催化剂,其N2吸附-脱附曲线均存在回滞环,结合催化剂的孔径数据,可以确定Pt/SZA催化剂具有一定的介孔结构。逐渐提高焙烧温度,催化剂的比表面积和孔体积均随之下降,平均孔径呈增大趋势,这与文献[11-12]的结果一致。结合XRD表征结果可以发现,焙烧温度的升高导致催化剂中ZrO2的晶相结构发生变化,其内部孔道部分塌陷,晶粒团聚,从而对催化剂的孔结构造成了一定程度的破坏。

2.3 高温处理对催化剂性能的影响

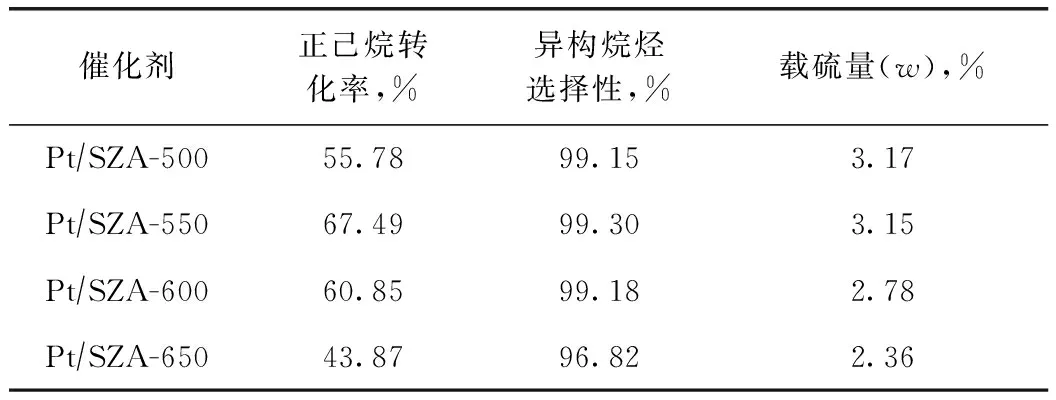

以正己烷为模型物,在温度为200 ℃、压力为2.0 MPa、体积空速为1.0 h-1的临氢条件下,对不同高温处理的催化剂进行评价,考察其催化正己烷异构化反应性能,结果如表2所示。

表2 高温处理对Pt/SZA催化剂性能的影响

从表2可以看出,随着焙烧温度的升高,催化剂的载硫量逐渐下降。当温度达到650 ℃时,载硫量(w)已降至2.36%,这是由于过高的焙烧温度会造成硫酸根离子的分解。反应结果也表明,随着焙烧温度的升高,正己烷转化率和异构烷烃选择性均表现出先升高后降低的变化趋势,并且转化率的变化幅度较为明显,而异构烷烃选择性基本保持一致。在本研究考察的温度范围内,当焙烧温度为550 ℃时,Pt/SZA催化剂具有最优的正己烷异构化反应性能,这与催化剂的结构特性具有密切的关联。这是由于焙烧温度较低时,ZrO2并未完全转化成四方晶相,硫酸根离子与ZrO2间形成的超强酸中心数较少,而酸性中心数较低会直接影响到催化剂的活性;另外,过高的焙烧温度会产生低活性的单斜晶相ZrO2,并且高温还会导致硫的流失,使得催化剂酸中心数目下降,进而影响到催化剂酸性质。因此,综合考虑催化剂结构和性能的关系,选择适宜的焙烧温度为550 ℃。

3 硫酸浓度对催化剂结构和性能的影响

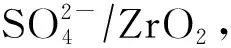

3.1 硫酸浓度对催化剂物化性质的影响

表3 硫酸浓度对催化剂孔结构和载硫量的影响

3.2 硫酸浓度对催化剂酸性质的影响

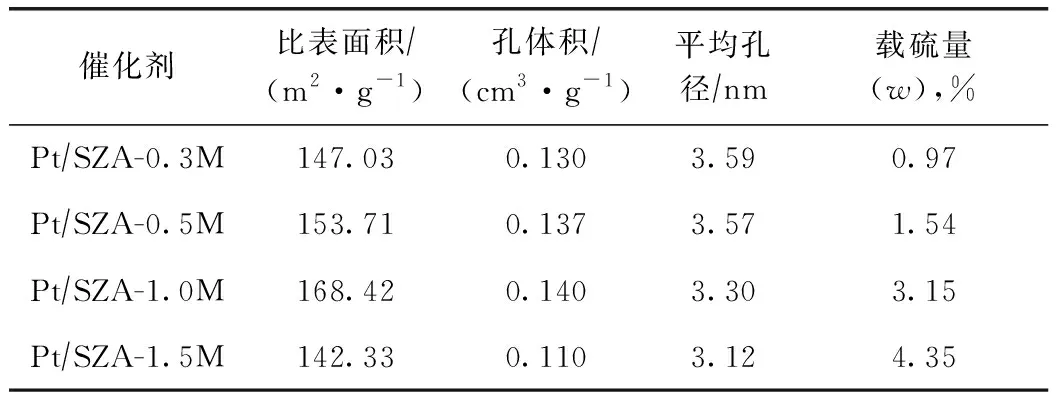

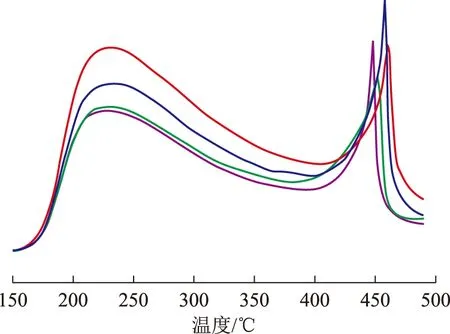

硫酸浓度不仅会影响超强酸的孔结构,还会对催化剂的酸性质产生重要的影响。采用NH3-TPD方法对Pt/SZA催化剂酸性质进行表征,考察硫酸浓度对催化剂的影响作用,结果如图3所示。

图3 不同浓度硫酸处理的Pt/SZA催化剂的NH3-TPD曲线 —Pt/SZA-0.3M; —Pt/SZA-0.5M; —Pt/SZA-1.0M; —Pt/SZA-1.5M

从图3可以看出,采用不同浓度硫酸溶液处理后制备的Pt/SZA催化剂酸性质存在显著的差异。不同Pt/SZA催化剂在低温和高温脱附段均具有两个脱附峰,其中低温脱附峰位置基本保持一致,说明催化剂的弱酸位基本一致,主要差异在于其弱酸量的不同;而高温脱附峰的位置和面积对应于强酸位和强酸量,不同催化剂均有所差异。从不同催化剂的总酸量来看,当硫酸浓度从0.3 mol/L增至1.5 mol/L时,Pt/SZA催化剂的总酸量呈现先增加后降低的趋势,并且与弱酸位酸量变化趋势保持一致;硫酸处理液浓度为1.0 mol/L时,催化剂的总酸量最高,而且强酸比例更高。这是因为:当硫酸处理液浓度过低时,因与ZrO2表面结合的硫酸根较少,形成超强酸几率较小;当处理液中硫酸浓度较高时,催化剂表面的部分金属氧化物会发生溶解,从而形成硫酸盐,导致表面孔道和凸起互相融合,大大降低了催化剂的比表面积和微孔体积,从而也导致形成超强酸的几率减小。

3.3 硫酸浓度对催化剂性能的影响

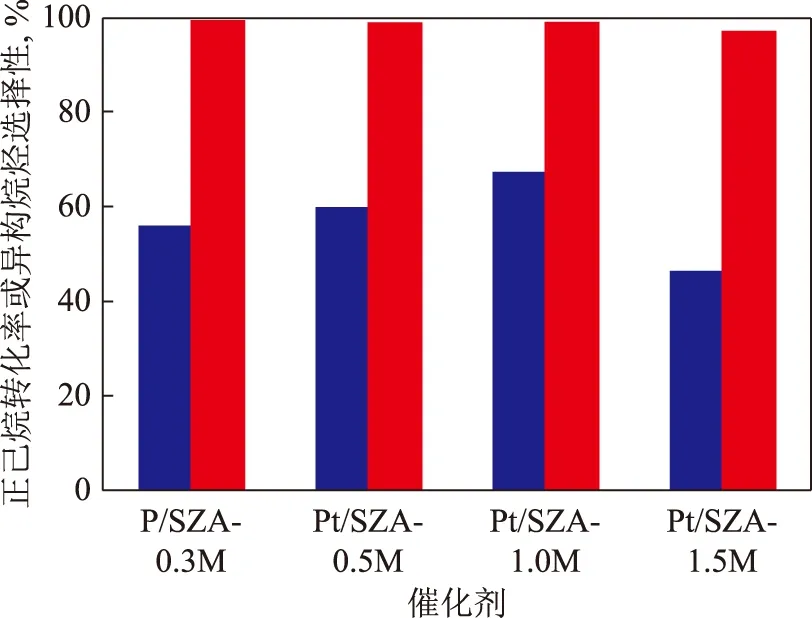

分别以不同浓度硫酸溶液处理的SZA为载体,制备负载金属Pt的固体超强酸催化剂,在反应温度为200 ℃、反应压力为2.0 MPa、体积空速为1.0 h-1的条件下,考察系列催化剂上异构化反应性能,结果如图4所示。

图4 硫酸浓度对Pt/SZA催化剂性能的影响■—正己烷转化率; ■—异构烷烃选择性

由图4可以看出,当硫酸浓度低于1.0 mol/L时,正己烷转化率随着硫酸处理液浓度的增大而升高,当继续增大硫酸处理液浓度时,正己烷的转化率反而呈现下降趋势,并且变化幅度较为明显,而异构烷烃选择性变化较小,基本保持一致。在本研究的硫酸浓度范围内,硫酸处理液浓度低时,正己烷转化率不高,但异构烷烃选择性较高;随着载硫量的增加,正己烷转化率提高的同时异构烷烃选择性变化不明显。当硫酸处理液浓度为1.0 mol/L时,Pt/SZA催化剂的正己烷异构化反应性能最高。继续提高硫酸浓度至1.5 mol/L时,正己烷的转化率和异构烷烃选择性均降低。这一反应结果与催化剂的表征结果相一致,这是因为硫酸浓度较低时,因形成超强酸几率较小而影响催化剂的活性;高浓度硫酸溶液处理时,会溶解一部分催化剂表面分布的金属氧化物并生成硫酸盐,从而降低了催化剂的比表面积和微孔体积,由于形成超强酸几率减小而导致催化剂的活性降低。

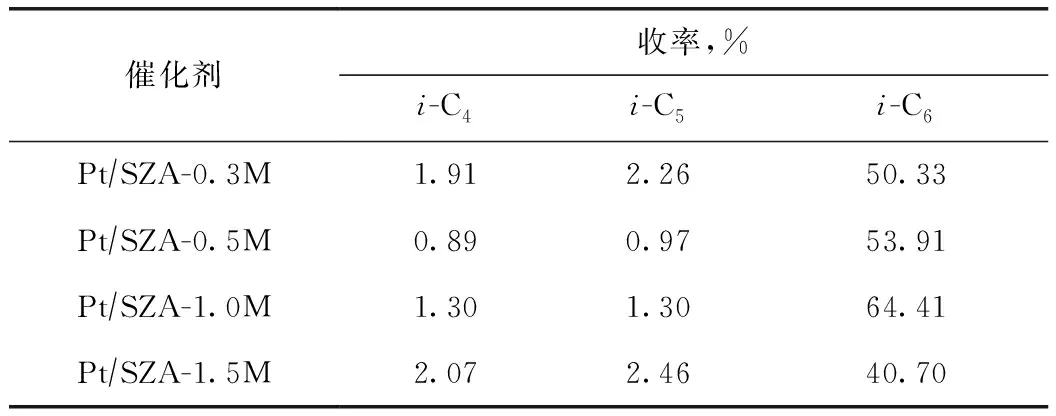

3.4 硫酸浓度对产物分布的影响

对比不同浓度硫酸处理对Pt/SZA催化正己烷异构化产物分布的影响,结果如表4所示。由表4可以看出,随着硫酸处理液浓度的提高,异构产物中异己烷的收率先升高后降低,而裂解组分异丁烷和异戊烷含量却不断升高。当硫酸处理液浓度为1.0 mol/L时,Pt/SZA催化剂的裂解反应较少,异己烷收率最高,此时催化剂酸性中心与金属中心匹配度最佳。

表4 硫酸浓度对正己烷异构化产物分布的影响

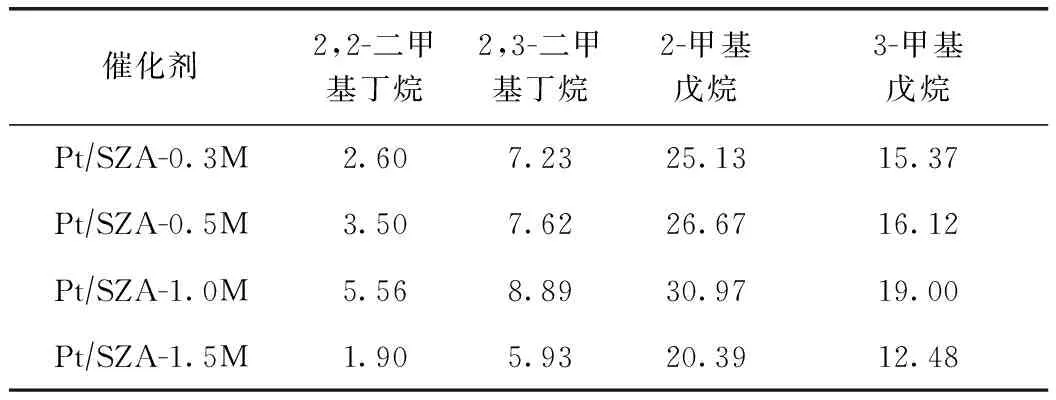

进一步研究不同浓度硫酸处理的催化剂对4种己烷异构体收率的影响,结果如表5所示。由表5可以看出:在4种己烷异构体中,单甲基异构体含量最高;而随着硫酸处理液浓度的提高,2,2-二甲基丁烷、2,3-二甲基丁烷、2-甲基戊烷及3-甲基戊烷含量均呈现先升高后降低的趋势;当硫酸处理液浓度为1.0 mol/L时,4种己烷异构体含量均达到最大值。反应结果进一步证实了硫酸处理液浓度会影响异构产物收率。因此,本研究适宜的硫酸处理液浓度为1.0 mol/L。

表5 硫酸浓度对产物中4种己烷异构体含量的影响 w,%

4 催化剂稳定性考察

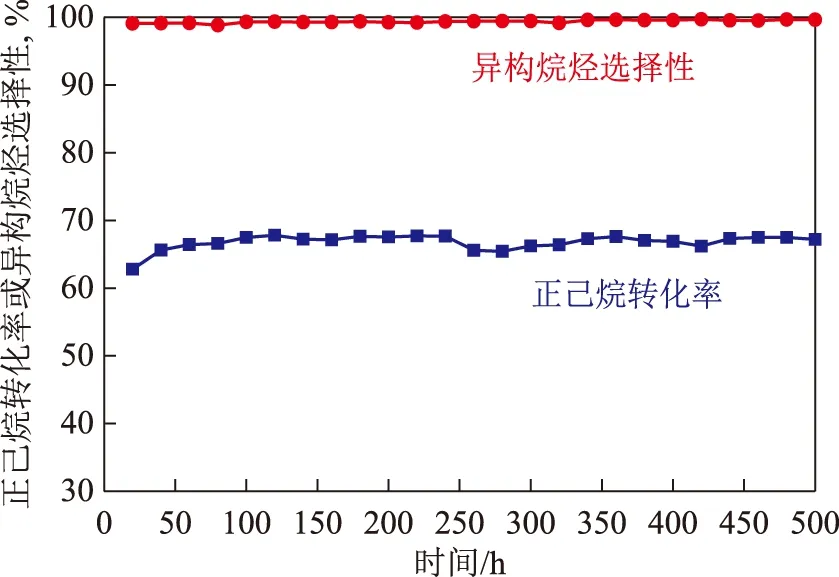

固体超强酸催化剂的稳定性一直是研究者关注的热点问题。在优化的条件下制备Pt/SZA催化剂,在反应温度为200 ℃、反应压力为2.0 MPa、体积空速为1.0 h-1以及氢烃摩尔比为4.0的条件下,考察催化剂的稳定性,反应结果如图5所示。由图5可知,Pt/SZA催化剂已经完成了500 h的运转,在此期间正己烷转化率较为稳定,保持在65%左右,而异己烷的选择性接近99%。该结果充分表明Pt/SZA催化剂具有较好的催化活性、选择性及优异的初期稳定性。

图5 催化剂初期稳定性评价结果

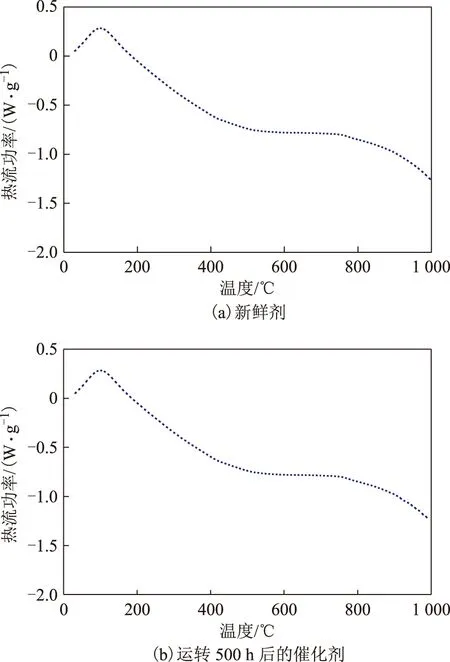

采用差热分析(DSC)和透射电镜(TEM)手段对Pt/SZA-1.0M新鲜催化剂和经500 h运转后的催化剂进行DSC分析和形貌分析,结果如图6和图7所示。从图6可以看出:新鲜催化剂和经500 h运转后催化剂的DSC曲线吸/放热峰几乎相同,说明经500 h反应后催化剂表面并没有明显的积炭特征。从图7可以看出:催化剂的TEM照片中少量黑点表示催化剂表面分散的Pt贵金属颗粒,与新鲜剂相比,Pt在经500 h运转后的催化剂表面依然具有良好的分散性,说明其在载体表面未发生烧结、团聚,表明该催化剂具有良好的稳定性。

图6 Pt/SZA-1.0M催化剂的DSC曲线

图7 Pt/SZA-1.0M催化剂的TEM照片

5 结 论

对正己烷异构化Pt/SZA催化剂的构效关系进行了研究,结果表明催化剂的晶相结构、孔结构、酸性质等与反应性能具有密切的关系。通过对催化剂焙烧过程的研究发现,抑制单斜晶相ZrO2和最大程度提高四方晶相ZrO2含量是Pt/SZA催化剂的重点研究方向。经过优化后,研制的催化剂中并无明显的单斜晶相ZrO2,同时具有相对较多的四方晶相ZrO2,且具有适宜的孔结构性质和反应活性。固体超强酸的孔结构和酸性质还与硫酸浓度密切相关,通过结构和性能的综合考虑,适宜的酸液浓度可以在保持基本孔结构的同时有效提高生成超强酸的几率,从而改善了正己烷异构化反应活性和异构化产物分布。此外,Pt/SZA催化剂在500 h的运转期间内反应性能稳定,且反应后催化剂上没有明显的积炭现象,金属组分依然具有高度分散性,且保持了原有的结构特征,具有良好的工业化应用前景。