基于间隙变化的镇安抽水蓄能电站压力钢管联合承载机理研究

李作舟,茹松楠,许新勇,许晨笑,胡广柱,姜泽明,赵强

(1.陕西镇安抽水蓄能有限公司,陕西 西安 710061;2.国网新源控股有限公司,北京 100761;3.华北水利水电大学,河南 郑州 450046)

2020年以来,随着“碳达峰”和“碳中和”理念的提出,我国大型抽水蓄能电站建设发展非常迅速,起点较高,数量和规模较大,很多技术已处于世界领先水平。大型抽水蓄能电站压力管道埋深大、管径大、水头高,大多数位于地质条件复杂地区,其运行时压力管线的联合承载机理与常规电站的情况差异巨大。研究抽水蓄能电站运行和特殊情况下的承载状态与安全性能,对于其前期的设计、建设与后期的安全平稳运行都意义重大[1]。

目前,对于地下压力管道与围岩联合承载机理的研究已取得了许多成果。如:文献[2]利用模型试验技术分析了混凝土塑性性质对坝内埋管承载力的影响,并指出将混凝土塑性软化的性能应用于工程设计中可取得显著的经济效益;文献[3]利用FLAC3D软件,研究了固结灌浆对围岩内水压力分担率的影响,结果表明,通过固结灌浆提高围岩分担率的效果不明显;文献[4]以圆柱壳的轴对称弯曲理论为基础,建立了密间距加劲压力钢管整体结构分析的理论公式,并用有限单元法进行了验证,为加劲压力钢管整体结构分析及优化设计提供了理论基础;文献[5]采用半解析有限元法对加劲环式压力钢管进行了非线性分析与稳定性计算,结果表明,加劲环式压力钢管具有较好的受力性能;文献[6-7]利用有限元程序分析了水电站月牙肋钢岔管联合承载机理,给抽水蓄能电站埋藏式压力管线联合承载机理的研究提供了理论研究基础。国家“十四五”规划提出加快抽水蓄能开发建设的重要举措,因此对抽水蓄能电站压力钢管的联合承载机理进行研究十分必要。

本文以陕西镇安抽水蓄能电站“钢衬-混凝土-围岩”联合承载体为研究对象,采用解析法与数值仿真法,对联合体之间不同间隙值与不同内水压力组合工况下的管道环向应力与围岩内水压力分担率进行分析比对,研究其联合承载机理,计算承载能力极限值,以期为抽水蓄能电站的开发建设、管理运行提供参考依据。

1 增广拉格朗日接触算法

研究“钢衬-混凝土-围岩”三者的联合承载机理,首先要对三者之间的接触关系进行分析。接触问题是有限元方法中的一种高度非线性约束问题,采用增广拉格朗日算法进行求解。增广拉格朗日算法被用于定义实际的非线性规划运算,嵌入数值计算软件库,以及在结构工程领域求解带约束问题的线性方程组[8]等。其公式如下:

(1)

本文采用有限元软件中的面-面接触方法来模拟联合承载体三者之间的接触关系,面-面接触的离散方法会为整个从面(而不是单个节点)建立接触条件,如图1所示。在接触分析时考虑主面和从面的形状变化,通过设置接触过盈量来模拟接触间隙。由于接触时产生的摩擦可能导致计算不收敛,所以需对库伦摩擦模型进行理想化处理。

图1 接触示意图

2 围岩分担率计算方法

陕西镇安抽水蓄能电站压力管道为地下埋管结构,由钢衬、混凝土衬砌和围岩组成,三者之间存在间隙。充水初期,钢衬独立承载内水压力。随着内水压力增大至一定程度,钢衬产生径向位移,三者之间的间隙闭合,此时钢衬与围岩联合承载内水压力。根据《水电站压力钢管设计规范》(NB/T 35056—2015)[9]中的结构力学原理,钢衬环向应力以及围岩承担内水压力的百分比(λ)可由下式计算:

(2)

(3)

(4)

式中:σ0、σθ分别为明管钢衬和地下埋管的最大环向拉应力,MPa;p为内水压力,MPa;r为钢管内半径,mm;K0为围岩的单位抗力系数,N/mm3;δ为联合承载体间隙,mm;t为钢管的管壁厚度,mm;Es2为平面应变问题的钢材弹性模量,MPa;σR为钢管结构抗力限值,MPa;E为围岩的弹性模量,MPa;μ为围岩的泊松比。

3 工程概况及数值模型

3.1 工程概况

镇安抽水蓄能电站的装机容量为1 400 MW(4×350 MW)。压力管道采用一洞两机的布置方式,由高压主管、岔管和高压支管组成,除上平段采用钢筋混凝土衬砌外,其余均设置压力钢管。两条高压主管平行布置,洞轴线间距为49.8 m,立面上采用双斜井布置,设有上平段、上斜井段、中平段、下斜井段和下平段,斜井角度为55°,围岩为新鲜的块状花岗闪长岩,以Ⅲ类为主,局部Ⅱ类。洞室围岩整体稳定,下斜井段上覆岩体厚度大,地应力较低。

3.2 数值模型

ABAQUS软件在几何非线性问题分析等领域具有一定优势,已广泛应用于材料变形及接触问题等研究中,故本文采用该软件进行分析计算。按照镇安抽水蓄能电站压力管道的中平段建立有限元模型,钢衬直径6.5 m,厚度46 mm;加劲环高度0.2 m,厚度26 mm;混凝土衬砌高度0.7 m;为去除边界效应,截取模型中部4 m长的钢衬进行分析(见图2)。钢管结构抗力限值σR=290.9 MPa,平面应变问题钢材弹性模量Es2=226 374 N/mm2;围岩的单位抗力系数K0通过公式(4)以及参考文献[10]可确定为6 N/mm3。模型材料属性见表1。

图2 有限元模型

表1 模型材料属性

3.3 工况组合

根据陕西镇安抽水蓄能电站中平段与下斜段正常运行时的作用水头,考虑水泵及水轮机异常工作等特殊情况[11]及水锤压力后,确定内水压力工况分别为3.3、4.3、5.6、6.9 MPa。根据现场调研情况并参考规范取值范围,确定5种间隙为0.0、0.2、0.5、1.0、2.0 mm。以上两类工况两两组合,共形成20种工况。

4 结果分析

4.1 计算云图分析

在计算的20种工况中,选取云图数值最大的工况(内水压力6.9 MPa、间隙2.0 mm)进行分析,其计算云图如图3所示。由图3(a)Mises应力以及图3(b)径向位移云图分析可知:钢衬受力较为均匀,应力的最大值和最小值相差约3 MPa;受模型的边界条件约束,钢衬结构位移由上到下逐渐降低,且加劲环对钢衬强度的提升作用并不明显,加劲环处钢衬应力仅偏小约1.5 MPa。分析图3(c)接触压力云图可知,加劲环处接触压力明显小于其他位置,可见加劲环对钢衬变形的约束较大,可用于增强钢衬结构的稳定性。图3(d)中阴影部分为初始间隙,施加于钢衬与混凝土衬砌之间。

图3 内水压力6.9 MPa、间隙2.0 mm工况计算云图

4.2 径向位移分析

各内水压力工况下最大径向位移随间隙变化情况如图4所示。

图4 钢衬径向位移变化折线图

由图4可发现:各内水压力工况下钢衬的最大径向位移随间隙的增大均呈明显上升趋势;间隙值的增大与内水压力的增大都使钢衬的径向位移增大。

经分析发现,钢衬的径向位移除了受钢材及围岩自身力学指标的影响,还与内水压力及间隙值有直接的关联。电站正常运行时,钢衬在不同内水压力的作用下产生不同程度的变形,若变形将间隙闭合,则内水压力传递给混凝土衬砌,混凝土衬砌发生变形将压力传递给围岩,完成联合承载。在3.3 MPa内水压力工况下,无间隙时,钢衬的径向位移只有0.995 mm;当间隙值增大到2 mm时,钢衬的径向位移达到2.373 mm。间隙值越小,越容易被钢衬位移充填,使得联合承载机制发挥作用。内水压力传递后,钢衬受力及变形得到释放,以此确保压力管线安全平稳运行。

4.3 接触压力分析

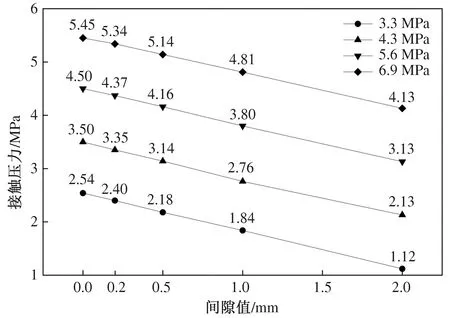

数值模拟采用增广拉格朗日算法,对“钢衬-混凝土-围岩”联合承载体之间的接触形式进行模拟、分析,同时对这种较难收敛的非线性约束问题进行优化。不同工况下混凝土衬砌与钢衬之间的接触压力变化如图5所示。

图5 钢衬-混凝土衬砌接触压力变化折线图

由图5可知,在6.9 MPa内水压力、0.0 mm间隙时接触压力为5.45 MPa,而间隙值为2.0 mm时接触压力降至4.13 MPa。可见,随着间隙值的增大,接触压力减小,不利于内水压力的传递,长期作用下可能对联合承载中的钢衬结构造成严重的影响。

4.4 围岩分担率分析

经规范解析法计算,在2.0 mm间隙情况下,钢衬达到其结构抗力限值时能承担的最大内水压力为8.1 MPa,此时钢衬最大环向拉应力为290.03 MPa,接近钢管结构抗力限值(σR=290.9 MPa)。各工况下围岩分担率的规范解析结果和数值仿真计算结果见表2。对比分析表2中围岩分担率规范解析结果与数值仿真计算结果可知:钢衬和混凝土衬砌以及围岩之间的间隙对围岩内水压力分担率的影响很明显,随着间隙变大,分担率显著降低。在数值仿真计算中,内水压力为3.3 MPa、间隙值为0.0 mm时,围岩分担率为78.37%;而间隙值为2.0 mm时,围岩分担率降低至33.95%,差值达到44.42%。在其他内水压力工况下,间隙值的变化对围岩分担率的影响也较为明显,但随着内水压力增大,差值逐渐减小,6.9 MPa内水压力、间隙值2.0 mm时,围岩分担率可达56.06%。经分析,在不超过结构抗力限值时,越大的内水压力会使钢衬变形更迅速,更快地将间隙填满,触发联合承载,使围岩分担率得到提升。

表2 围岩分担率统计表

3.3 MPa内水压力工况下围岩分担率规范解析结果与数值仿真结果的变化趋势如图6所示。由图6可知,将间隙值控制在0.5~1.0 mm时,两种方法所得的围岩分担率普遍较高,可达45%~60%。数值仿真方法计算的围岩分担率要比规范解析法计算的围岩分担率提高10%~13%,数值仿真模拟了“钢衬-混凝土-围岩”三者的联合承载,更符合工程实际。而规范解析法的公式中并没有参数表示混凝土衬砌,无法使其参与承载、传递内水压力,联合承载能力降低,导致其计算的围岩分担率偏低。

图6 围岩内水压力分担率变化折线图

5 结语

1)通过数值仿真法计算分析得出,“钢衬-混凝土-围岩”三者联合承载内水压力时,三者之间的间隙值大小对钢衬的变形和环向应力的影响明显,围岩分担率也随着间隙值的增大而减小。在3.3 MPa内水压力作用下,当间隙值由0.0 mm增加至2.0 mm时,钢衬的环向应力由50.43 MPa提升至154.00 MPa,围岩分担率则由78.37%降低至33.95%。

2)由规范解析法的计算结果可知,随着间隙值与联合体所承受内水压力的增大,围岩分担率有所提升。当间隙值同样为2.0 mm时,3.3 MPa内水压力作用下的围岩分担率要比6.9 MPa内水压力作用时低近20%;当间隙值控制在0.5~1.0 mm时,各工况下的围岩分担率均较高,普遍在45%~60%;当内水压力达到8.1 MPa时,钢衬最大环向拉应力接近其结构抗力限值。

3)对比规范解析法与数值仿真法的结果发现,由于规范解析法不考虑混凝土衬砌的作用,降低了联合承载体传递内水压力的能力,导致两者计算的围岩内水压力分担率差值为10%~13%,解析法的计算结果偏低。在工程实践中,可通过改良混凝土衬砌的施工工艺,提高灌浆质量,做好温控措施,来减小“钢衬-混凝土-围岩”三者之间的间隙,将内水压力更好地传递给围岩,充分利用三者的联合承载机制,减小钢衬环向应力,提高围岩分担率。