优化碲锭工艺的生产实践

宁 瑞,房孟钊

(1.大冶有色金属有限责任公司,湖北黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北黄石 435002)

大冶有色金属有限责任公司冶炼厂从铜阳极泥中回收碲,生产99.99%的碲锭[1~3],每年的产量都在逐渐增加,带来的附加值是很大的,但是随着产能的不断释放,碲原料的多样性变化,生产过程中的问题也开始逐渐地增多,直接影响碲锭产品质量的达标[4,5]。目前,在煅烧工序中,设备炉温不均匀,职工未按照要求严格操作,导致TeO2频繁出现过烧与欠烧现象,煅烧物料颜色明显不均匀。在造液工序中,造液澄清速度极慢,上清液黄色浑浊,含有较多的微细不溶物,澄清时间长。过滤时易堵塞滤孔,每批次过滤时间需要5~7 d,延长生产周期,影响碲锭质量,降低碲锭产能。在净化工序中,溶液中的杂质净化不彻底,电积液不清澈,导致最终的产品碲锭中杂质含量Cu、Pb、Bi、Fe等超标,未稳定达到1#碲锭标准。在电积工序中,电积单批产量低,碲电积直收率低,碲锭产能不能释放,产量压力大。如何有效地彻底解决这些问题,是进一步提升产能,降低生产成本,提高碲锭产品质量达标的重要保证。

1 试 验

1.1 试验原料

目前,该厂稀贵车间生产碲锭的关键中间产物是中和二氧化碲,其主要元素含量见表1。

表1 中和二氧化碲主要元素含量 %

1.2 工艺流程

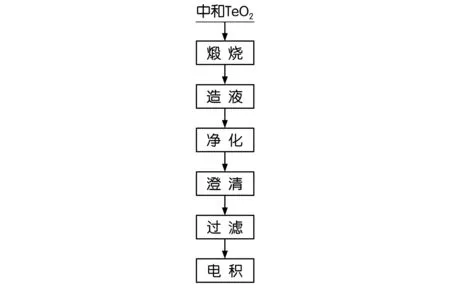

目前,该厂稀贵车间从中和TeO2到99.99%的碲片的生产工艺流程如图1所示。

图1 碲的生产工艺流程

1.3 工艺的优化

煅烧工艺参数优化:降低煅烧温度至350℃,延长保温时间至8 h以上,提高煅烧TeO2质量。造液工序的优化:加快造液澄清速度,添加1.5 g/L CaCl2强化澄清。净化工序的优化:强化造液净化,加大Na2S添加量,抑制杂质反溶。电积工序的优化:造液中碲的浓度增加,提高电积液浓度,适当提高电积电流,电积终点精确控制,降低尾液碲浓度,提高电积直收率。浇铸造渣的优化:浇铸设备的升级,提高碲锭产品的一次产出率,加强碲锭产品的外观质量,达到产品质量更优,生产周期更短。

2 结果与讨论

2.1 提高二氧化碲煅烧质量

为了降低碲锭杂质含量,提高99.99%Te的合格率,稳定产品品质,消耗积压的TeO2库存,针对生产工艺和设备做出了改进。经过试验研究论证,发现煅烧TeO2质量差是造液澄清过滤困难的关键原因。因此,采取了以下措施:(1)煅烧炉改造升级:炉温更均衡,氧化更充分;(2)优化煅烧工艺参数:明确煅烧温度与保温时间;(3)加强生产管理与职工培训。通过煅烧炉的改造升级,车间将旧煅烧炉更换成炉体更大、自动化程度更高的新煅烧炉,保证了炉温更均衡,氧化更充分。

通过优化煅烧工艺参数,降低煅烧温度至350℃,延长保温时间至8 h以上,加强物料翻动、吊换,二氧化碲造液渣成分见表2,由表2可知,两种二氧化碲造液渣的成分没有明显的差别,说明煅烧时生成的黄色TeO3、重金属氧化物、硅的氧化物等不溶性成分不是主要原因。过烧TeO2颜色很黄,结块,质地坚硬;正常TeO2淡黄色,颗粒均匀,质脆,煅烧TeO2的质量显著提升。正常TeO2造液的澄清速度明显优于过烧TeO2。

表2 二氧化碲造液渣成分 %

通过加强职工的操作培训和工艺管控后,要求进料煅烧不宜满;若有较大结块,需先升温至250℃,翻动破碎;白天升温至350℃,夜间升温至360℃;煅烧时间不能少于8 h,要求连续不间断,期间不能断电;上下、炉门边都变成淡黄色,即可出料。生产上煅烧产出大批的TeO2颜色更加均匀,避免了过烧与欠烧的问题。

2.2 造液工序的改进

造液工序是由碲粗炼过渡到碲精制的关键工序,同时降低溶液中杂质含量,对电积碲片的质量有直接的影响。经过实验探索,提出了三项改进技术。

1.强化澄清技术:增加添加剂氯化钙,加速溶液的澄清。试验过程中分别采用了天然淀粉、聚丙烯酰胺、聚合硫酸铁、CaCl2作为添加剂,前三种未见明显效果,但是添加CaCl2的澄清效果远远高于未添加CaCl2的原液。

2.强化除杂技术:添加过量的硫化钠,有效抑制杂质反溶,降低了溶液中Cu、Pb含量。

3.造液增浓技术:在前两项技术的基础上,增加TeO2的配料量,提高了溶液碲浓度,从而提高了电积前液的碲浓度,溶液的澄清度很高。

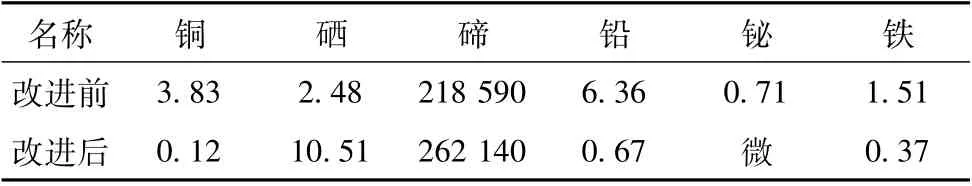

通过以上改进措施,造液澄清时间由之前的7 d降至2 d,过滤时间由7 d降至2 d,澄清效果显著改善,溶液成分对比见表3。由表3可知,改进后溶液的碲含量明显提高,主要杂质元素Cu、Pb、Bi等含量显著降低,杂质含量都控制在1 mg/L以内。即使其全部电解进入碲锭中,产品碲锭都能达到4N标准。

表3 溶液成分对比 mg/L

现场试验碲锭平均品位统计见表4,由表4可知,通过提高TeO2煅烧质量,造液工艺技术改进,显著缩短了碲锭生产周期,稳定了TeO2品质,从而为提高电积产能,奠定了坚实基础。新的改进措施实施以后,通过统计实际生产上2~5月份期间生产的碲锭平均品位,碲锭质量稳步提升,碲锭质量完全达到Te9999标准。

2.3 电积工艺优化

电流密度低,电积直收率低,是导致碲锭产能偏小的主要原因。因此,对电积工序做了如下改进:(1)在试验论证的基础上,将总电流由80 A提高至100 A;(2)在造液增浓技术的基础上,将电积前液浓度由200 g/L,提高至250 g/L;(3)电积尾液浓度由90 g/L降至60 g/L;(4)更换滤布型号,改进过滤效果,提高电积前液纯度。通过以上改进措施,电积前液纯度更高,更清亮。同时工业生产上的电积周期由25 d降至20 d,电积直收率由55%提升至76%,单批电积碲片产量由800 kg提高至1 300 kg,电积效率显著提升,产能迅速提高。

2.4 浇铸造渣优化

碲锭2018~2019年平均品位对比见表5,优化浇铸造渣工艺,通过表面结晶,有效降低碲锭钠含量。2019年碲锭的品质显著提高。2019年所产碲锭内Cu、Fe、S、Si、Mg等杂质含量明显低于2018年,碲锭杂质含量也在Te9999标准线之内。2019年所产碲锭含Te量均值>99.99%。

表5 碲锭2018~2019年平均品位对比 %

2018年全年入库16批次碲锭,只有11月、12月两批次碲锭品质达到Te9999产品标准,其它批次主品位及杂质含量均不达标,全年合格率仅为12.5%。2019年全年入库20批次,只有2批次碲锭品质达不到Te9999标准,其中2019年碲锭产量18.388 t,Te9999碲锭的合格率达到90.00%。

2.5 提高产品一次产出率

改进浇铸方式及浇铸模具,对浇铸炉改造升级:(1)每炉次产量由30 kg提高到80~100 kg;炉体可自动倾转,可升降浇铸平台;(2)设备升级后,有效降低了碲损耗,提高了浇铸工序碲直收率。2018年产碲片9.692 t,浇铸碲锭8.516 t,产品一次产出率87.86%;2019年产碲片20.165 t,浇铸碲锭18.388 t,产品一次产出率91.19%。

2.6 提升产品外观质量

碲锭外观存在发白、发黄、夹杂等问题,为了改进产品外观质量,采取了以下措施:(1)浇铸造渣过程取消硝酸钾加入;(2)改进浇铸炉及浇铸车,提高浇铸过程稳定性;(3)提高模具温度,避免碲锭开裂、发脆。对碲锭外观质量进行统计,发现2018年碲锭外观不合格率为25.3%,2019年碲锭外观不合格率降至12.5%,有效减少了产品回炉量及浇铸损耗。

3 结 论

1.煅烧炉的升级改造及参数的优化,保证了炉温更均衡,中和TeO2氧化更充分,煅烧的TeO2颗粒均匀,造液的澄清速度明显优于过烧TeO2。

2.增加氯化钙与过量的硫化钠,可以加速溶液的澄清,有效抑制杂质反溶。造液澄清时间缩短,过滤时间缩短,溶液的碲含量明显提高,主要杂质元素Cu、Pb、Bi等含量显著降低。

3.更换滤布型号,改进过滤效果,提高电积前液纯度;总电流提高至100 A,电积前液碲的浓度提高至250 g/L,电积尾液碲的浓度降至60 g/L。电积周期降至20 d,电积直收率提升至76%,单批电积碲片产量提高至1 300 kg。

4.优化浇铸造渣工艺,99.99%碲锭的合格率达到90.00%,每年产生的经济效益为71.25万元。

5.浇铸方式与浇铸模具的优化,每炉次产量提高到80~100 kg,有效降低了碲损耗,提高了浇铸工序碲直收率,产品一次产出率91.19%。

6.浇铸造渣过程取消硝酸钾加入,改进浇铸炉及浇铸车,提高浇铸过程稳定性,提高模具温度,碲锭外观不合格率降至12.5%,有效减少产品回炉量及浇铸损耗。