华中某工程机械厂生产废水处理工程案例

杨 娟,韩 亮

(江苏三一环境科技有限公司,湖南长沙 410000)

工程机械行业驾驶室涂装车间中,预处理工序产生脱脂废液/水,前处理工序产生硅烷废液/水,电泳工序产生电泳废液/水,面漆喷涂工序产生喷漆废水。主要污染物为COD、SS、石油类、氟化物、有机胶体、金属离子等[1,2]。废水排放点位多,水质水量差异大,废水排放不连续,污染物浓度高,成分复杂,可生化性差[3,4]。因此,需在厂区设污水处理厂,先对废水进行分质物化预处理,再综合进行生化处理。现以华中地区某工程机械厂污水处理站为案例,探索了处理工艺、处理效果、自动控制和材质选择,以期为我国类似生产污水的处理提供实践经验。

1 项目概况

华中地区某机械厂主要制造重型卡车,污水处理站主要处理小件涂装,驾驶室涂装、发动机联合厂房、产品实验室、冲压车间排放的生产废水以及厂区生活污水。按废水性质,生产废水分脱脂废液(水)、硅烷废液(水)、电泳废液(水)和喷漆废水。

1.1 水质水量

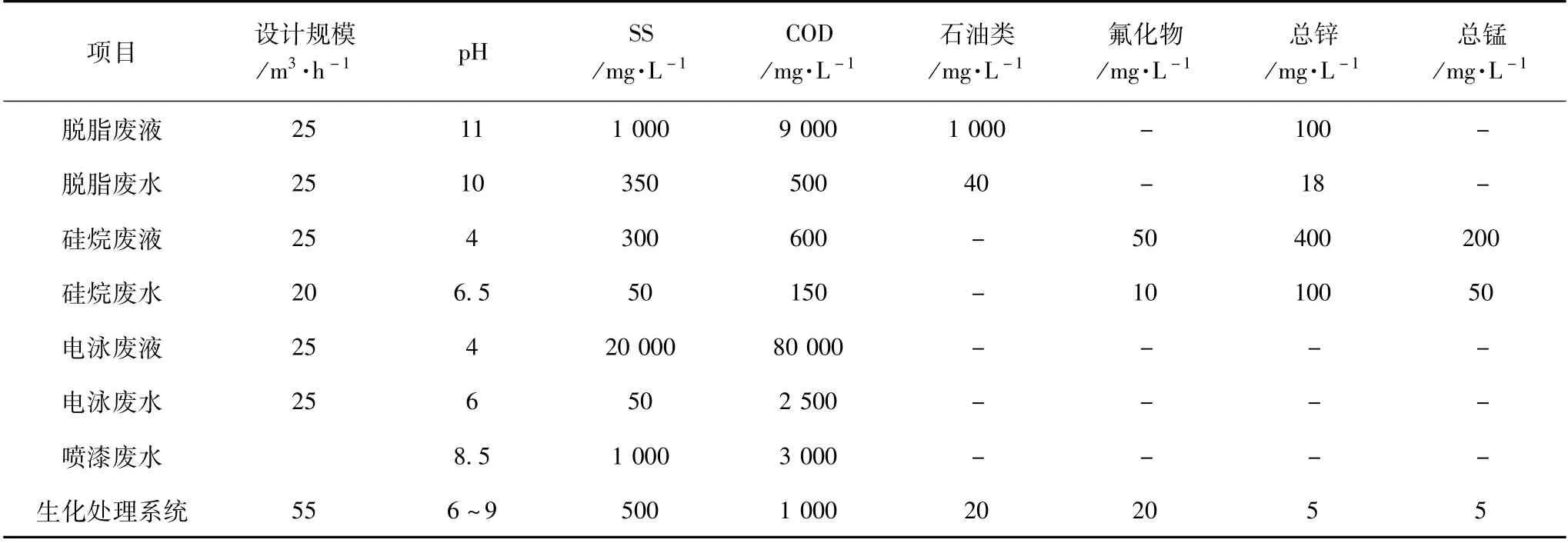

该项目设计水质水量见表1。

表1 设计水质水量

1.2 设计出水标准

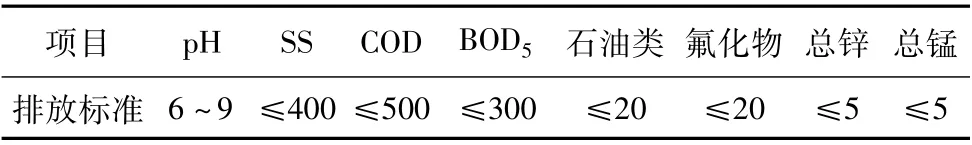

污水站排放标准执行《污水综合排放标准》GB 8978-1996,一类污染物执行最高允许排放浓度,二类污染物执行三级标准。设计出水标准见表2。

表2 设计出水标准 mg/L

2 工艺流程

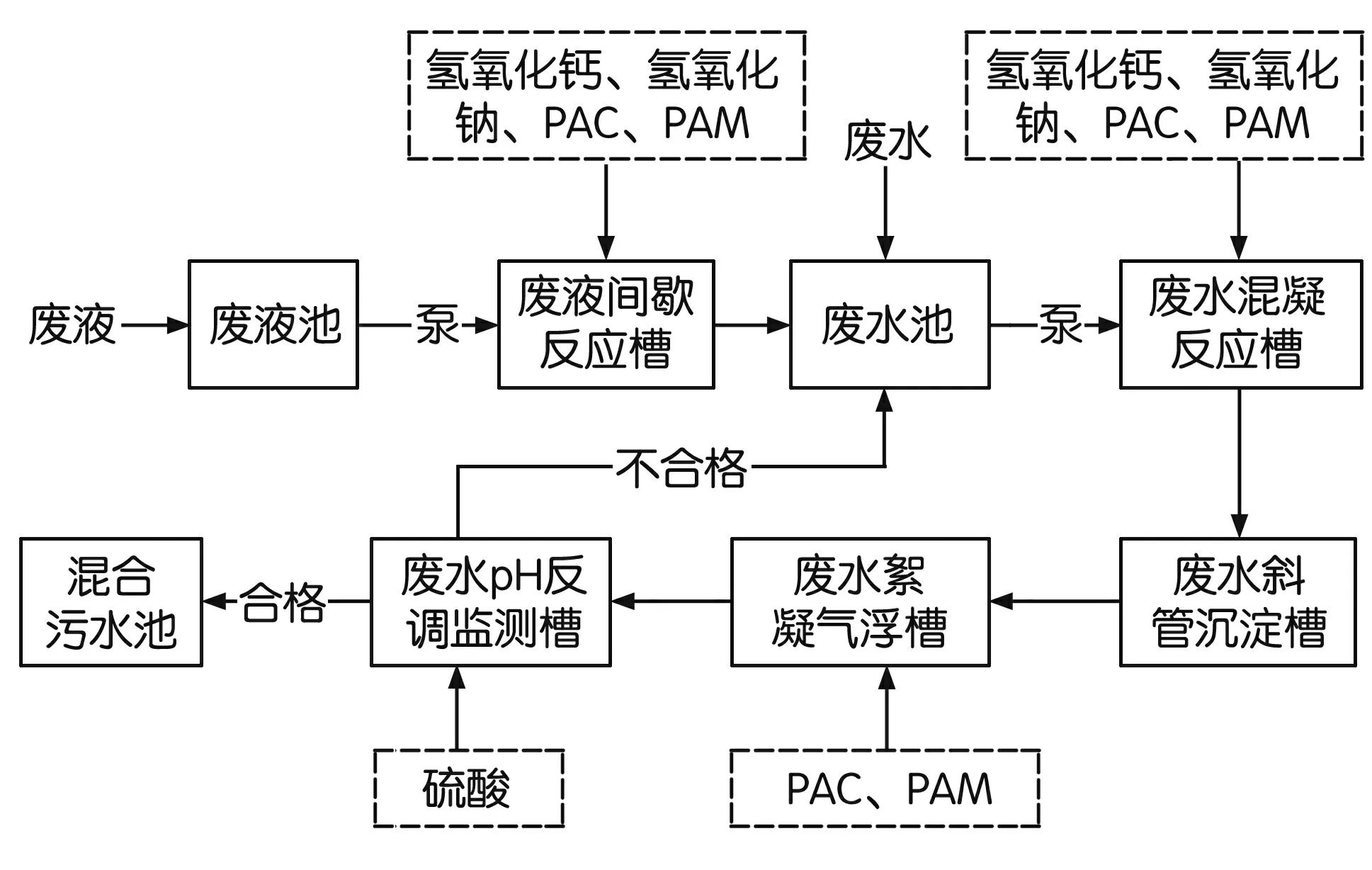

废水处理系统工艺流程如图1所示。

图1 废水处理系统工艺流程图

2.1 脱脂废水处理系统

2.1.1 脱脂废液预处理系统

脱脂废液→废液提升泵→间歇式反应槽→至脱脂废水预处理系统处理。

1.脱脂废液排入脱脂废液池,由池内配备的潜污泵,与PLC程序连锁,自动定量提升废液进入间歇式反应槽内进行处理,采用批序式物化反应处理工艺。

2.向废液中投加氢氧化钙溶液及氢氧化钠溶液进行搅拌,对废液中的污染物进行化学氧化还原反应,同时调整废液pH值至10~11左右。

3.向废液中投加PAC溶液进行搅拌,进行絮凝反应,捕捉废液中的COD、BOD、SS、石油类、有机胶体、金属离子等污染物,形成絮体从废液中析出。

4.向废液中投加PAM溶液进行搅拌,对槽内废液中产生的絮体进行助凝处理,捕捉废液中所有的细小絮体,形成比重大而密实的絮凝体。

5.经过混凝反应处理结束后的废液进入澄清批序阶段,采用静止澄清工艺对废液进行固液分离处理,沉降分离去除废液中的絮凝体。

6.经过澄清后的上清液排入脱脂废水池,进入脱脂废水预处理系统进行再次处理。

7.在运行过程中产生的污泥沉降于本槽体底部的集泥斗内,通过底部的排泥阀排入物化污泥池进行后续的污泥处理。

2.1.2 脱脂废水预处理系统

脱脂废水→废水提升泵→混凝反应槽→斜管沉淀槽→絮凝气浮槽→pH反调及监测槽→至混合污水生化处理系统处理。

1.脱脂废水经泵提升进入混凝反应槽,投加NaOH、Ca(OH)2、PAC、PAM药剂,调整废水pH值至9~10进行反应,再进入斜管沉淀槽,采用斜管澄清工艺对废水进行固液分离处理。

2.经过沉淀槽处理后的废水进入絮凝反应区,与投加的PAC和PAM溶液进行搅拌反应,再进入气浮装置的浮选区域,采用溶气气浮工艺对废水进行浮选固液分离处理,进一步去除污水中比重轻的污染物。气浮装置在运行过程中产生的浮渣进入气浮的渣泥槽,进物化污泥池进行后续的污泥处理。

3.经过高效气浮处理后的废水进入pH反调及监测槽,与自动投加的H2SO4溶液进行pH反调搅拌处理,这一过程由pH在线监测仪与变频硫酸投加计量泵联锁自动运行,确保处理后的废水pH值控制在7.5~8.5之间;经过pH反调处理后的废水自流进入混合污水生化处理系统处理。当处理后的废水pH大于8.5或pH小于7.5为不合格水,通过槽底的排空阀回流至脱脂废水池内进入系统重新处理。

2.2 硅烷废水预处理系统

硅烷废水处理系统工艺流程如图1所示。

1.硅烷废液预处理系统。硅烷废液→废液提升泵→间歇式反应槽→至硅烷废水预处理系统处理。

2.硅烷废水预处理系统。硅烷废水→废水提升泵→混凝反应槽→斜管沉淀槽→絮凝气浮槽→pH反调及监测槽→至混合污水生化处理系统处理。

2.3 电泳喷漆废水预处理系统

电泳喷漆废水处理系统工艺流程如图1所示。

1.电泳废液预处理系统。电泳废液→废液提升泵→间歇式反应槽→至电泳废水预处理系统处理。

2.电泳喷漆废水预处理系统。电泳喷漆废水→废水提升泵→混凝反应槽→斜管沉淀槽→絮凝气浮槽→pH反调及监测槽→至混合污水生化处理系统处理。

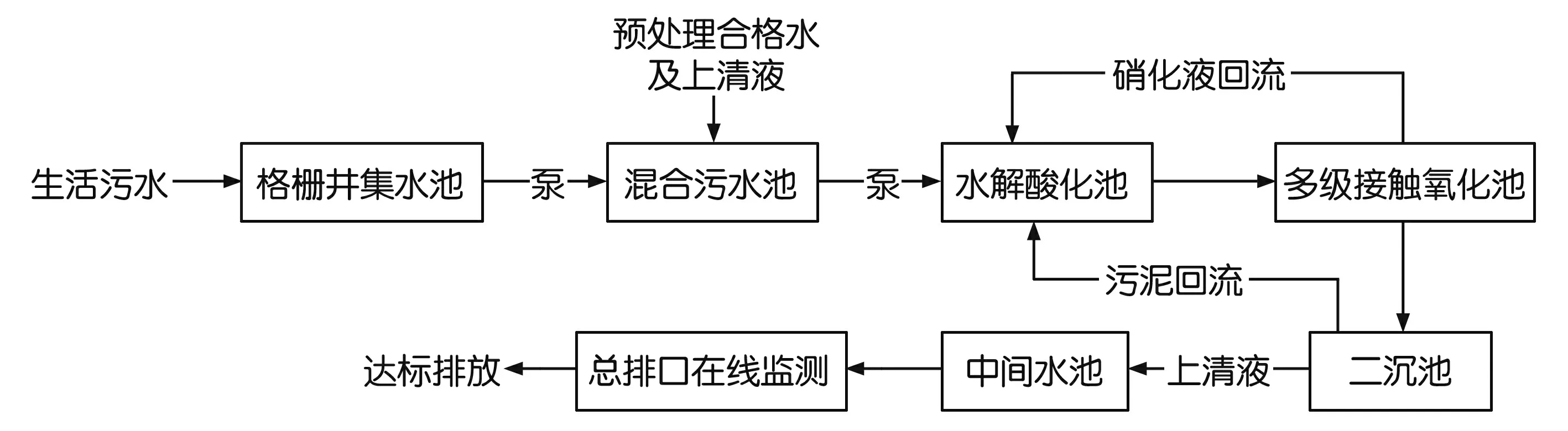

2.4 生化处理系统

生化处理系统工艺流程如图2所示。

图2 生化处理系统工艺流程图

生化处理部分设两套系统并联运行。采用水解酸化+生物接触氧化的处理工艺。

1.厂区产生的生活污水(包括淋浴废水)通过厂区排水管网重力排至集水池中,池中设置机械细格栅,然后经过泵提升进入混合污水池中,与预处理后的生产废水混合。混合后的污水经自耦式潜污泵提升至水解酸化池,提高废水的可生化性。水解酸化池出水自流进入生物接触氧化池,接触氧化池分四级,池内均设组合填料,池底均设微孔曝气器,通过鼓风机进行鼓风曝气,保证溶解氧含量在2~4 mg/L之间。进一步去除污水中的有机污染物。第四级接触氧化池内设内循环回流泵,回流至水解酸化池。多级生物接触氧化池中,第一、二、四级设置在线溶解氧仪,对曝气池中的溶解氧进行实时监测。

2.接触氧化池出水进入二沉池配水槽然后在斜板沉淀池内完成固液分离,出水进入中间水池,经监测达标后溢流排放。必要时,可向配水槽进水端投加PAC和PAM,进一步提高出水水质。

2.5 污泥处理系统

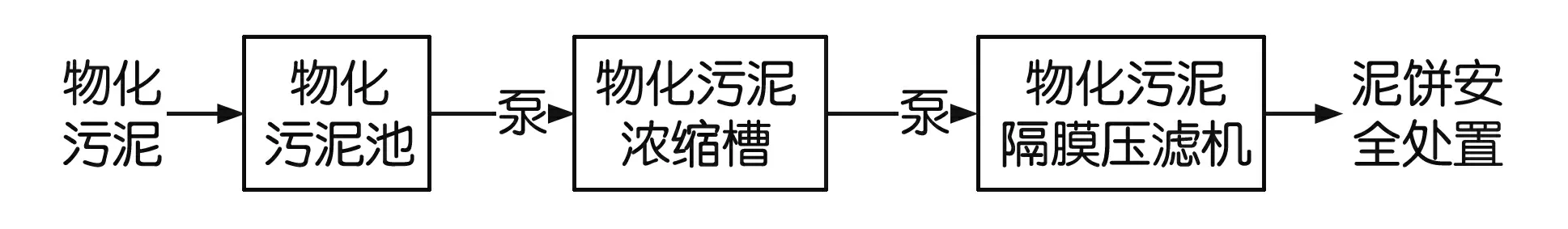

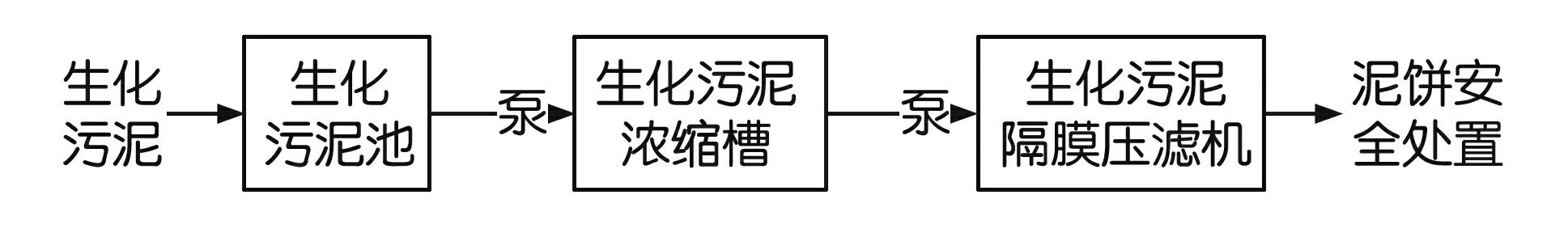

物化污泥处理系统工艺流程如图3所示,生化污泥处理系统工艺流程如图4所示。

图3 物化污泥处理系统工艺流程图

图4 生化污泥处理系统工艺流程图

设两套污泥系统,分别处理物化污泥和生化污泥。浓缩效果不佳时可往浓缩池内投加PAM 阳离子。

各系统产生的物化污泥排入物化污泥池,生化段二沉池污泥经静压排泥至生化污泥池,再由污泥提升泵提升至相应污泥浓缩池进行浓缩,浓缩后的污泥由污泥泵送入隔膜压滤机,带二次压榨,泥饼送入固废中转站临时堆放,定期外运处置。污泥浓缩池上清液、压滤液返回混合污水处理系统进行再处理。

2.6 加药系统

药剂均采用计量泵投加。

98%浓硫酸存于立式碳钢储罐中,采用计量泵投加。NaOH由粉状NaOH配置,浓度为5%。

PAC由粉状PAC配制,配制浓度10%;PAM阴离子由粉状PAM配制,配制浓度0.1%;Ca(OH)2由粉状Ca(OH)2配制,配制浓度10%。

药液由人工配置,药液箱设置液位计并设置低液位报警。

2.7 鼓风曝气系统

鼓风机房设置鼓风机,均设置变频器,为混合污水好氧处理提供氧气,同时对废液池、废水池、污泥池进行混合搅拌。

3 自动控制

污水处理站工艺控制较复杂,为保证系统运行控制可靠、灵活、管理方便,该污水处理站采用树形分支放射式布置,低压控制元件集中设置在电控柜内,在现场可以进行手动控制和自动控制的转换。整个控制系统采用一套可编程序控制器(PLC)及现场总线通讯控制系统对污水处理站电气设备实现自动控制。设中控室集中控制与现场操作站,在集中控制间设上位机,通过上位机监控操作设备,可实现对下位机实时的数据采集、数据处理、数据图形界面显示及控制等操作。

4 污泥储存

污泥储存区用于堆放压榨后的污泥,不准堆放其它废物。物化泥属危险废物,其包装、运输、贮存等应符合《危险废物贮存污染控制标准》(GB 18597-2001)之规定。危险废物应分别堆放在各自的堆放区内,不准混合堆放。各堆放区之间应保持至少0.8 m的间距,堆放区与地沟之间应保持至少0.5 m的间距,以保证空气畅通。固体废物堆放高度不超过2 m。

5 材质选择

5.1 主要设备

该项目槽体采用碳钢制作内衬玻璃钢防腐处理(五涂三布),防腐等级pH 2~14,提升泵采用自耦式潜污泵,304不锈钢材质,机械密封采用碳化硅,介质pH 3~13,配套自动耦合手摇装置。

5.2 管道选择

1.投药管道:采用UPVC耐压管道,耐压等级1.0 MPa,化工级。

2.自来水(给水)管道:管径DN≥50 mm采用内衬塑(PE)镀锌钢管,法兰或卡箍连接;管径DN<50 mm采用PPR管道,热熔接连接。管道耐压等级1.0 MPa。钢塑复合管不得与阀门直接连接,应采用黄铜内衬塑的内外螺纹专用过渡管接头。

3.污泥管道、放空管道、废水、废液管道及重力管道埋地部分:采用内衬塑(PE)镀锌钢管,化工级,法兰或卡箍连接;耐压等级1.0 MPa。污泥二次压榨水管耐压等级1.6 MPa。

4.化验间及重力流污、废水管道采用UPVC排水塑料管,承插粘接。

5.空气及压缩空气管道:空气管水上部分及室内外架空管道采用内外热镀锌钢管,焊接连接;水下部分采用UPVC塑料管,化工级;其余管道除满足土建埋地管道材质要求外采用镀锌焊接钢管。压缩空气采用镀锌钢管,丝扣连接。管道耐压等级1.0 MPa。

5.3 阀门

1.投药管采用截止阀、球阀或闸阀,耐压等级1.0 MPa,材质与管道同或不锈钢。

2.生产生活给水及复用水管道阀门采用球阀、截止阀、蝶阀或明杆闸阀,材质为球墨铸铁或不锈钢,耐压等级1.0 MPa。

3.污泥管道阀门采用截止阀、球阀或明杆闸阀,材质为球墨铸铁或不锈钢,与液体接触材质为PVDF或316不锈钢,耐压等级1.0 MPa。

4.废水、废液压力管道阀门采用截止阀、蝶阀或明杆闸阀,阀体材质为球墨铸铁或不锈钢,与液体接触材质为PVDF或316不锈钢;耐压等级1.0 MPa。

5.空气及压缩空气管道采用截止阀或明杆闸阀,材质为球墨铸铁或不锈钢,耐压等级1.0 MPa。

6.水泵出水管上均安装防水锤消除止回阀。污废水管道上止回阀为球形止回阀,其余为普通止回阀。

6 结 论

工程机械厂前处理和涂装废水类型主要分脱脂废液(水)、硅烷废液(水)、电泳废液(水)和喷漆废水,主要采用分质物化预处理加生化处理方式,主要工艺路线为水质水量调节+混凝沉淀+絮凝气浮+水解酸化+接触氧化+斜管沉淀,达到污水综排三级排放标准排入市政管网,具有很好的环境效益。