本钢2300线带钢头部斜纹缺陷分析与解决

耿明璐

(本钢热连轧厂,辽宁 本溪 117000)

1 概述

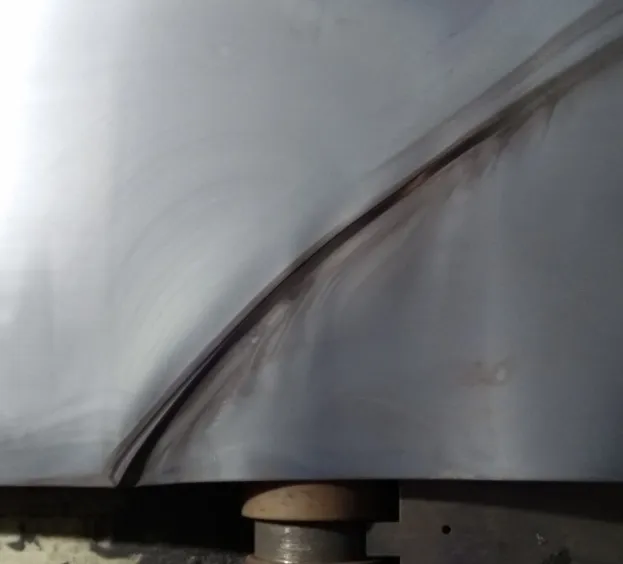

2017年7 月中旬,2300线生产钢卷集中出现“斜纹”缺陷,缺陷多集中于带钢头部25m~30m位置,且热轧表面检查仪不可见。经统计,7月16日~8月31日期间,由于“斜纹”缺陷多次造成冷轧断带、入口多切以及开架放料等,鉴于此质量缺陷严重影响冷轧生产稳定顺行,且由于无法提前预警,给冷轧生产带来较大负面影响,也对公司总体盈利造成较大危害。故而解决“斜纹”亟待解决,“斜纹”缺陷如下图所示。

经分析,产生“斜纹”缺陷的钢种及规格组距如下:缺陷多集中于冷轧低碳、超低碳类软钢;厚度规格在2.5-3.5mm之间占比92%,宽度1500mm以下规格占比87%。

经数据的统计以及缺陷实物的分析对比,“斜纹”的产生为多方面原因共同导致,因此攻关时从带钢板形、层冷辊道前滑、卷取机助卷辊、卷筒速度与夹送辊压力及卷取机头部张力等方面进行攻关分析。

图1 斜纹缺陷图片

2 攻关主要内容及过程

2.1 带钢板形

(1)中间浪。2300线轧机初始设计在带钢头部咬入过程中,弯辊力较大,易形成中浪情况,平均平直度在-50I。低碳、超低碳类软钢在中浪较重的情况下,卷取机夹送辊咬钢时,浪形较重部位由于延展不开导致“斜纹”。

(2)侧弯。由于薄规格低碳、超低碳钢头部板形较难控制,并且薄规格带钢头部在输出辊道上极易产生横向“飘摆”,导致在带钢头部20-30m处进入1#导尺时会产生较大的强制纠偏,强制纠偏或带钢本身产生的侧弯会在一侧出现“鼓包”现象,较大的“鼓包”在进入夹送辊时延展不开将导致“斜纹”产生,由于1#机导尺强制纠偏后2#,3#机“斜纹”较1#机明显偏少,即为何1#机产生斜纹的量最大的原因。

2.2 层冷辊道前滑优化调整

带钢在层冷辊道前进过程中,若出现起套、失张等现象,带钢头部在通过夹送辊过程中打弯、折叠,由于输出辊道后端与夹送辊前滑速度为同一值,导致越接近卷机辊道上的带钢不能被超前速度所抻直。经过夹送辊及助卷辊的碾压,带钢有可能产生“斜纹”缺陷。

2.3 卷取机速度、夹送辊压力优化调整

卷取机速度设置应该为助卷辊前滑速度>卷筒前滑速度>夹送辊前滑速度,但由于三热在建设调试阶段未轧制较多的薄规格产品,“斜纹”问题不突出。故而产生“斜纹”缺陷卷的规格组距卷取机速度不匹配。特别是助卷辊和卷筒前滑速度相同,助卷辊起不到将带钢输送至卷筒帮助卷取的功能,甚至影响到带钢在卷取机内的输送,特别在第7~9圈时,由于助卷辊与卷筒间的间隙已经填满,出现1#助卷辊[1]前进套折叠现象,在成品板面即为“斜纹”。夹送辊压力较小也会导致精轧与F7之间张力建立不好。产生起套、失张情况。

2.4 卷取头部张力设定偏小

头部张力设定偏小将导致带钢头部建张不好,带钢在卷机头几圈,会产生轻微的“堆钢”现象,从而经过助卷辊碾压产生“斜纹”缺陷。在带钢卷取实际控制中,一级根据二级设定的参数值,设定卷取过程中不同时段的卷筒扭矩,得以实现卷形的稳定控制。

2.5 卷取机助卷辊辊缝偏差大

过大的水平偏差在头部卷筒过扩时会将带钢像外侧推。带钢与卷筒间产生相对滑动,影响头部建立张力,从而导致头部“斜纹”。

2.6 卷筒过扩涨径不同

正常卷筒过扩时,操作侧与传动侧“涨径”应该相同,实测1#机卷筒传动侧,因卷筒内涨缩弹簧问题而略小于操作侧,由于传动侧“涨径”小,导致带钢传动侧张力小易产生顺折。

3 攻关解决方案

3.1 带钢板形

(1)中间浪。攻关解决方案:热轧设定的平衡弯辊力有100KN调整空间,一级将F7支撑辊平衡力750KN调整为700KN。二级在程序内对设定弯辊力进行修正,在模型表内增加7个机架弯辊力系数。轧制超低碳带钢时,可根据要求,使设定弯辊力小于750KN。带钢在头部咬入时,减小中间浪[2],缓解带钢中间浪导致的“斜纹”缺陷。

(2)侧弯。生产根据易产生斜纹的钢种规格开展竞赛,并对操作员进行培训,使操作员了解卷取需求,减少侧弯发生。减少0#导尺待机开口度50mm,适当减少1#导尺强制纠偏。提高导尺对中性:机械利用检修及年修期间对导尺同步轴进行调齿,调齿后导尺对中误差控制在5mm以内,符合标准。

3.2 层冷辊道前滑优化调整

对模型内层冷输出辊道的各段前滑率逐步增加1%-3%,旨在用输出辊道前滑速度拉直带钢,保证带钢在辊道以不失张、不起套的状态平直进进入卷取机。

3.3 卷取机速度、夹送辊压力优化调整

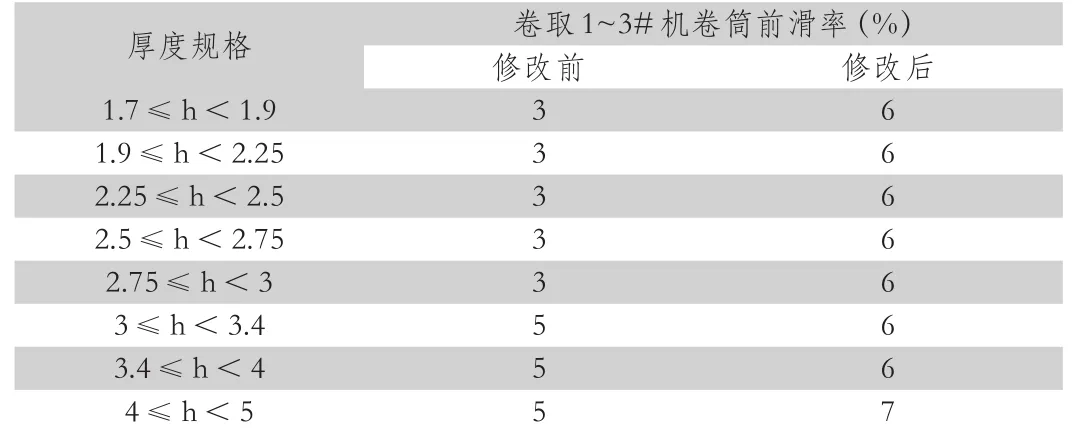

(1)助卷辊前滑优化。助卷辊在卷筒咬钢过程中,起到抱紧带钢的作用,使带钢保持平直,并且处于拉紧状态,结合生产实际,对助卷辊的前滑率进行针对性优化调整。

表1 助卷辊前滑率修改

(2)卷筒前滑值优化。卷筒的控制,是卷取过程最重要的一个环节,卷筒卷取状态不好,会产生带钢摇摆问题,经过碾压,会产生斜纹缺陷,所以从带钢穿带到卷取完成,始终都要保持带钢平直,且无跑偏。

表2 卷筒前滑率修改

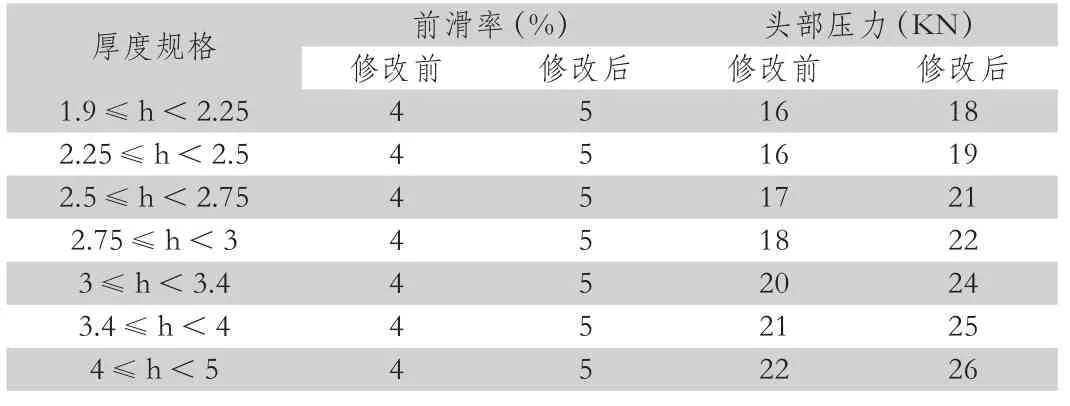

(3)夹送辊前滑优化。夹送辊在卷取过程中起到关键的导向作用,同时在卷筒和F7之前保证张力稳定的枢纽位置,在带钢头部穿过夹送辊时,夹送辊通过辊缝将带钢导向卷筒,和F7之间建立起足够的张力,以保证带钢处于平直状态,避免带钢在失张状态下发生折叠,同时和导尺同时作用,以免带钢发生跑偏,所以带钢如果在夹送辊区发生失张、跑偏问题就会出现斜纹缺陷,因此针对夹送辊进行压力及前滑速度进行优化调整,调整后跑偏问题得到有效解决。

表3 夹送辊前滑机压力修改

3.4 卷取头部张力设定偏小

通过对卷取机全程6段张力控制进行分析,因张力原因产生的“斜纹”缺陷主要产生于带钢头部卷取至助卷辊打开期间,因此对影响这一时序内第一段,第二段张力进行了调整,经调整后的张力有助于带钢头部卷取,且对带钢宽度无影响。经调整后头部助卷辊的转矩为负数的失张现象基本解决。

表4 卷取机头部张力修改

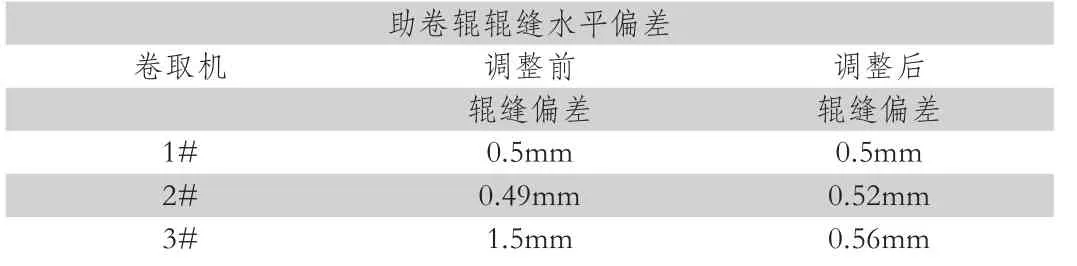

3.5 卷取机助卷辊辊缝偏差大

9月7日点检发现3#助卷辊转动时传动侧轴承座有异常响声,接手也有震动,同时轴承座排油黑,润滑状况不好,怀疑轴承磨损严重,轴承间隙大,导致助卷辊水平偏差大。9月13日检修,更换3#助卷辊,并调整助卷辊水平。后续对3#助卷辊水平进行压铅测量,测量结果传动侧辊缝比操作侧大0.5mm~0.6mm,接近正常范围。

表5 助卷辊辊缝水平调整前后对比

3.6 卷筒过扩涨径不同

9月20日检修对1#卷取机卷筒静态点检发现卷筒扇形板连接螺栓松动,扇形板间隙较大。动态点检时发现卷筒扇形板接近最低位时有跳动。已于年修期间进行更换。更换后的卷筒恢复了涨缩精度,保证了卷取机头部张力的建立。

4 结论

(1)超低碳钢头部传带时优化模型,适当减少弯辊力,减少中间浪。并通过优化卷取机导尺短行程以及矫正导尺偏差有效减少头部侧弯影响。

(2)适当增加层冷输出辊道的各段前滑率,保证带钢在辊道以不失张、不起套的状态平直进进入卷取机。

(3)优化卷取机助卷辊、张力辊、卷筒的前滑值,及张力辊压力值,确保带钢平直进入卷取机。

(4)适当增大卷取机头部张力设定值,但要确保带钢宽度指标不受影响。

(5)卷取机助卷辊辊缝以及卷筒过扩涨径等机械精度要保证,避免出现机械间隙过大,造成斜纹缺陷。