一种多层超薄金属薄带复合制作超薄合金箔材技术装备的研制

徐衍平

(广东含元工业技术有限公司,广东 佛山 528311)

随着科技的发展,市场对金属材料的要求越来越高,合金材料由于其优越的性能,越来越广泛地应用于各种领域,比如钛/钢复合、不锈钢/铜复合、铜/铝复合、铂/金复合……等等,由于其兼具优异的力学性能、低成本、以及生产过程绿色、高效、环保、性能和性价优势,为航空技术、海洋技术应用、电子科技应用助力,为此一种合金材料复合技术应运而生。

1 工艺流程

如下表所示。

表1 多层超薄金属薄带复合制作超薄合金箔材的工艺流程

一种多层超薄金属薄带复合制作超薄合金箔材技术装备的工艺流程图简介:n种材料经过各自的上卷小车和开卷机分别被送到在线抛光机,经过在线抛光机后n层材料均被抛光,然后n层金属材料层叠在一起穿过机前装置,继续穿过轧机,轧机将多层材料压合在一起,穿过测厚仪,测厚仪与控制系统一起控制出口侧合金的厚度,合金继续穿过机后装置后,由收卷机收集成卷,打包后合金卷材经卸卷小车卸下,至此完成金属复合工作。

2 主要机械设备介绍

2.1 上/卸卷小车

上/卸卷小车沿垂直轧制线方向布置,平时位于开卷机(收卷机)卷筒外部。将带卷托起送到卷筒上或将带卷从卷筒卸下。

上/卸卷小车由车体、轨道、拖链、移动电机、减速机及升降托架、导辊、升降油缸等组成。升降由油缸完成,行走由电机和减速机完成。

上卷时,小车横移至开卷机卷筒外部,天车将带卷吊至小车托辊上。人工控制小车升降,使带卷中心与卷筒中心对中,然后小车横移向卷筒上卷。最后,小车下降并退至卷筒外部。

卸卷时,小车横移至收卷机卷筒下部,人工控制小车托辊上升将带卷托起,然后控制小车托起带卷向外横移出卷筒,小车托辊下降至最低并用天车将带卷吊走。

2.2 开卷机/收卷机

开卷机设置在轧机机前,共n台(n≥2,取决于金属层数量),用于带材的开卷,并建立后张力;收卷机设置在轧机机后,共1台,用于带材的卷取,并建立前张力。开卷、收卷机由涨缩卷筒、减速箱、联轴器、减速机、电机和底座等组成,减速箱齿轮材料渗碳淬火、齿面磨齿,精度6级,齿轮和轴承采用稀油自循环润滑,自带循环泵、冷却器和过滤器。

2.3 在线抛光机

在线抛光机装在开卷机与机前装置之间,主要是作用是将复合金属来料的叠合面进行抛光处理,将多层来料叠合面的氧化物或其它杂质抛除,以避免因杂质附在表面导致脱层。

2.4 机前机后装置

机前装置/机后装置包括对称于四辊液压轧机安装的偏导辊、测速装置、风刀、底座等,机后装置配有测厚仪。转向辊既保证使轧制区前后的带材保持水平,同时对带材的运行速度进行检测,以用于对带材的速度、张力、厚度进行精确控制。转向辊采用小惯量的空心辊结构,以避免划伤带材。

2.5 液压轧机

此轧机设置在机组中部,与开卷机、收卷机配合使用,完成复合轧制过程。主要由工作机座、机前装置、机后装置、换工作辊装置、主传动装置、分段冷却装置等组成。

工作机座包括机架装配、轧辊装配、轧辊弯辊及平衡装置、换支承辊装置、轧线调整装置、压下油缸等。机架装配由牌坊、连接横梁、轨座、机架镶块等组成,其中牌坊、轨座采用铸钢,连接横梁采用焊接结构;机架镶块采用锻钢制作,内装支承辊平衡缸、工作辊正负弯辊缸,由油缸厂制造,密封件采用特瑞堡产品。

轧辊装配由轴承座及其附件、轧辊轴承、轧辊等组成。支承辊选用四列圆柱轴承,油气润滑;工作辊选用滚针轴承,油气润滑。工作辊采用内部通水循环冷却,以降低轧辊的温度,采用旋转接头将循环水注入轧辊芯部并回流到轧辊外。支承辊轴承座采用铸钢制作,工作辊轴承座采用锻钢制作。

换支承辊装置:由换辊轨道架、换辊架和换辊油缸等组成,用于更换支承辊。

轧线调整装置:用于调整轧制线高度。每次更换轧辊,需将辊径输入,轧线调整装置会自动调整轧制线,确保轧制线标高误差在合理范围以内,油缸或马达驱动斜楔机构来进行轧制线的调整。

换工作辊装置单工位快速换辊,由换辊车和固定轨道、换辊油缸等组成。换辊时,上下工作辊随着轧线调整装置的下降落到机内换工作辊轨道上,再用换工作辊缸将上下工作辊一起推至机外轨道上,吊走旧辊,放上新辊。然后,用换辊缸把新辊拉回机架内轨道,再将换辊小车定位销拔出,关上工作辊轴向固定,将小车推回到轨道后方,换工作辊结束。

主传动装置是由一台直流电机驱动,传动工作辊。由电机、联轴器、减速机、齿轮箱和万向接轴等组成。齿轮箱体为焊接结构,齿轮箱齿轮材料渗碳淬火、齿面磨齿,精度6级,齿轮和轴承采用稀油自循环润滑,自带循环泵、冷却器和过滤器。

分段冷却装置用来对工作辊和支承辊进行冷却,由喷嘴梁、截止阀组及管路等组成,喷嘴梁分上下支承辊、上下工作辊设置在轧辊装置两侧,对称布置,各组流量按一定的比例进行分配。

3 轧制关键控制手段

3.1 板型

在轧制过程中经常遇到以下板型缺陷:

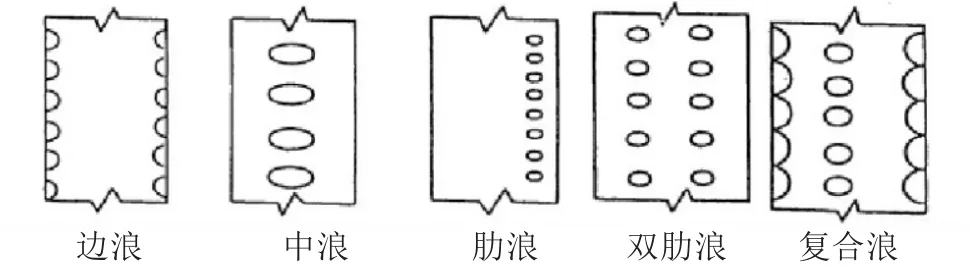

图1 轧制板型缺陷图

3.2 板型调整手段

上述板型缺陷主要通过以下方式进行调整:

入口侧来料自动预控:由于带材来料厚差和板型变化,其不稳定会导致轧制区失稳,入口侧设有测厚仪和板型仪增加来料厚度预控和板型预控,可以通过调整压下缸的位置、弯辊力状态、分段冷却状态、前张状态或后张状态,以达到调整轧制达到稳态。

出口侧厚度自动监控:由于随着轧制状态的变化,轧制区热变形从常温升到稳速轧制的过程中产生大量的轧制热量,辊缝随之变化,从而导致出口厚度变化,出口侧设有测厚仪和板型检测,可以闭环监控出口侧的厚度和板型,提高了自动化,降低了操作人员的工作强度。

偏调AGC,即通过调整操作侧和传动侧的主油缸的位置来调整出口侧板带的宽度方向两侧的厚度,以避免单边浪。

弯辊力调整,通过改变弯辊力的大小,从而改变工作辊的辊型凹凸状态,当轧制出现对称边浪时增大弯辊力;当出口侧带材出现中浪时,减小弯辊力以消除中浪。

分段冷却调整,通过吹扫冷却辊面和带材,对出现的局部板型进行消除,如肋浪、双肋浪和复合板型等张力AGC,调整前后张力,以达到使得轧制区的前滑区、中性区和后滑区达到稳态,避免打滑,调整前张力避免出口侧出现不良板型,调整后张力以降低轧制力,降低厚度和轧制难度。

速度AGC,随着目标厚度的变薄,辊面受压变形,轧制区阻力增大,带材厚度难以变薄,通过速度提升,轧制温升后辊子热胀,使得带材变软同时辊缝被热胀压迫加剧,使得带材变薄。

修磨辊型调整,通过修磨辊型,如平辊、凸辊和凹辊,相当于让辊型多一种可调变量,使得轧制状态的辊型更便于操控,以消除复杂的板型缺陷。

自动板型控制,通过板型仪的闭环控制实现偏调AGC、弯辊力调整、分段冷却调整、张力AGC、压力AGC和速度AGC的自动调整,来自动消除板型缺陷,甚至避免断带和设备事故。

4 装备技术难点

(1)加工基体材料所固有的物理化学特性,不同基体材料之间的相互浸润特性差。解决办法:通过改变状态,如退火硬度等来改变其物理性能,使得其易于相互浸润。

(2)加工温度高导致产生氧化物,导致相互浸润特性差。解决办法:尽量避免加工温升,缩短温升工序,抛除影响浸润的氧化物。

(3)加工温升导致轧辊温升,复合板轧制由于压合层之间不允许有油水等润滑冷却介质侵入,因此无法采用传统的水冷、乳液冷却、油冷却,只能通过风冷,这大大降低了冷却和润滑的效果,为了避免温升,这种干轧效率无法跟传统轧制效率媲美。

(4)通常复合板加工分为热复合和冷复合,热复合需解决温升、防止氧化和加工效率等问题,冷复合需解决基层复合材料固有的浸润不良、轧制温升和生产效率等难题,对于不同材料基层复合需根据其固有物理化学特性来进行复合,比如比较易于氧化的铜、铝、镁等金属适合冷复合,比较软的金属也适合冷复合,而比较硬的金属或合金则适合热复合。

(5)研究可增强复合基层相互浸润性的电镀层或喷涂层,以增强复合材料的相互浸润特性,可根据材料的应用工况研究适合的复合涂层。

5 科技成果

经过研制,一种多层超薄金属薄带复合制作超薄合金箔材技术装备。

(1)实现了超大单道次加工率的连续批量化生产,最大单道次加工率可达到60%~90%;普通轧制一般轧制单道次加工率为5%~40%,传统复合轧制单道次加工率一般为50%~75%,而该装备复合单道次加工率可达60%~90%,大大提高了加工效率。

(2)研制出成品厚度为0.05mm~0.15mm的超薄三复合合金产品;随着加工率变大,材料的加工硬化变大,材料越容易变脆,边部在张力的作用下撕裂加剧,同时板型的不均匀性会加剧,通过工艺装备的优化,已经成功复合出成品厚度为0.05mm~0.15mm的超薄三复合合金产品。

(3)有效地控制了干轧的轧制温升,达到可持续稳态轧制;通过多种温控手段使得温升控制在比较合理的稳定区间,既保证了轧制产品精度,又保证连续批量生产的稳定性。

(4)解决了干轧轧制区润滑和冷却的问题;轧制区是否稳定是复合能否正常的关键因素,来料、润滑、冷却、辊型、辊缝控制手段、板型控制手段等等因素,都对能否正常复合举足轻重。

(5)解决了多层来料的对中和裂边的问题;由于不同材料或相同牌号不同状态的材料,同时复合时其塑性变形量各不相同,导致压延后内部有残余应力留在复合材料里,从而导致材料应变变形,在复合带材中部表现为板型不稳,而在带材的边部表现为裂边、翘边或起鼓,因此,材料在轧制过程中均匀性、一致性和稳定性至关重要。

(6)有效地解决了超大加工率轧制的板型控制问题;板型控制作为轧制的辅助作用,有效地保证了轧制的稳定性,使得大规模批量生产成为了可能。