挤压加工对铜基复合材料组织性能的影响

伍文文

(山东省冶金科学研究院有限公司,山东 济南 250022)

最近几年,随着我国金属制造行业的不断创新与发展,使得金属材料的种类也在逐年增加,渐渐地单一的金属材料已经不能再满足行业发展的需要了,面对这种情况,复合材料的产生以及应用逐渐改变了传统的制造行业。铜基材料是一种高强度的复合材料,具有高硬度、易成型、耐磨、高比模量、耐高温、低线膨胀等特点,并且在应用的过程中,材料内部的颗粒也很容易发生化学反应,便于成型操控[1]。不仅如此,对比于传统单一材质的金属材料,铜基复合材料的应用范围相对更为广泛,在众多领域中所获取的应用效果都较好,极大地改变了传统铜质材料污染性强、结合性不佳甚至有害脆性等缺陷。目前阶段,铜基复合材料多被应用于地铁建造、航空航天、电子元器件的制造以及其他的制造行业。一般情况下,铜基复合材料首先要通过高温进行熔炼,在材料处于半固态的情况下,利用机械对其持续性地搅拌,在搅拌的过程中,可以利用直接反应法将相关的反应物添加在材料之中,完成化学反应,达到预期的效果后,冷却恢复成型。通常铜基复合材料在处于半成型的状态下,会通过挤压加工进行塑形,但是这种模式一定程度上会给铜基复合材料的组织性能带来影响[2]。挤压铸造,主要是通过相关的设备对半固态的金属进行较高程度的机械施压,并在这个过程中对金属进行边缘以及形态的细化,使其在压力下更加快速地成形和凝固,进而减少铸件的成型成本。因此,分析挤压加工对铜基复合材料组织性能的影响[3]。通过科学的手段模拟挤压铸造的环境,并结合铸造与锻造的共同特点,分析相对应的挤压铸造缺陷与问题,一定程度上提升铜基复合材料的致密性,提高其形核率,进一步强化材料的综合性能。

1 实验准备

1.1 材料准备

首先,进行实验相关材料的准备,本次试验需要选取一种铜基复合材料作为本次试验的对象,需要准备电阻炉,显微镜、创建高温的实验环境。MB-14Li-3Al铜基复合材料的实际应用铸锭、LA143镁合金、Mg-16%Li-5%Al混合物,保证内部颗粒的质量分数在25%~40%左右、基体合金,但是需要注意的是,准备的基体合金为双基合金,内部粒子分化率在90%以上,具有极强的硬度和刚度,在实验的过程中可以承受挤压加工反作用力的冲击。增强体,粒径0.21μm~4.5μm之间即可。YAl3p含量为20%以下,铜基复合材料的添加颗粒综合梯体积需要保持在0.31%、0.55%、1.25%、2.74%和5.5%几个等级之中。火花直读光谱仪选取GNRS3型号,并依据实际情况,调整对应的指标设定。致密性为45%的SiCp/Al复合材料、15μm的SiC颗粒、测定LA143铜基合金铸锭的主要结构成分,具体的成分如下表所示。

根据表1中的结构成分,进行LA143铜基合金铸锭内部颗粒的测算。完成实验的材料准备。

表1 铜基合金铸锭的主要结构成分

1.2 实验布置准备

完成实验的材料准备,接下来,进行实验前期的预处理布置。利用电阻炉来创建高温的实验环境,在这样的环境下将所需要使用的铜基复合材料熔炼,当材料呈现出半固态的时候,在其中添加一定量的纳米基复合材料[4]。继续熔炼,当出现液体状态时候,对其进行搅拌,直至铜液出现树枝状,冷却半定形之后,将烧结温度调整为290℃,烧结时间为20min,这个步骤主要是将铜基复合材料中的杂质烧除。以此来提高材料的组织致密性,这样在进行挤压加工的过程中受到的冲击以及压力会相对较小。完成之后,将材料取出冷却备用,至此便完成了实验布置的准备,开始测试。

2 实验过程以及方法叙述

在完成实验材料和布置准备之后,接下来,在此基础上,开始测试。测试共分为4组,测试在不同的环境下挤压加工对铜基复合材料组织性能的影响[5]。将铜基复合材料放置在显微镜之下,观察其内部的颗粒状态,如果处于密集状态,则表明其处于完全凝固状态,反之,如果处于分散状态,则表明其处于半凝固或者液体状态。在半固态的材料中添加名义尺寸为12μm,体积百分含量为25%的SiC颗粒,完成之后,与标准的铜基合金含量相对比,具体标准如下表2所示。

表2 铜基合金含量标准表

根据表2中的标准,进行含量对比。此时,铜基复合材料处于最佳的挤压状态,对其进行挤压加工。通常情况下,挤压工艺分为冷挤压和热挤压,冷挤压主要是通过物理设备以及机械完成材料的形变挤压,而热挤压则是通过高温先改变材料的形状,再利用磨具、塑形仪器等完成挤压加工[6]。但是无论是冷挤压还是热挤压,在实际加工的过程中,都会对材料的组织性能造成一定的影响。所以需要事先测算好实际的挤压范围和受力程度,具体如下公式1所示:

公式1中:H表示实际的挤压范围,d 表示应力挤压系数,a表示允许出现的极限误差值。通过以上计算,最终可以得出实际的挤压范围。在此基础上,继续计算相对应的铜基复合材料受力程度,如下公式2所示:

公式2中:G表示受力程度,W表示流动作用应力,β表示塑性协调值。通过以上计算,最终可以得出实际的受力程度。接下来,将这两项数值与实际实验过程中所获取的数值进行对比,在这个范围之内,表明其对材料组织性能的影响在合理的范围之内,反之,则需要重新测算实验。接下来,进行挤压加工,具体的结构如下图1所示。

图1 实验挤压步骤图

根据图1中的挤压加工步骤,完成基础的测验。在挤压过程中,材料中的颗粒会产生断裂的现象,导致增强体颗粒的细化。因此可以认为在经过挤压之后,铜基复合材料的致密度大致接近于理论密度。在完成挤压之后,可以得出实验结果,对其进行分析。

3 试验结果分析

经过以上的实验,最终可以得出测试结果,对其进行分析,具体如下表3所示。

表3 测试结果对比表

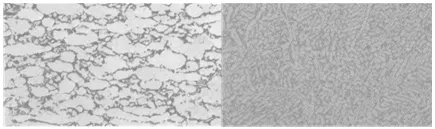

根据表3中的数据信息,可以得出以下结论:在相同的测试环境下,无论是冷挤压还是热挤压,最终所得出的致密度都相对较高,达到90%左右,最终实验所呈现的效果如下图2所示。

图2 实验结果呈现图

图2为挤压前后铜基复合材料的内部组织对比图,可以看出在挤压后,材料的密度明显增加。因此,可以得出最终的结论:铜基复合材料在进行挤压加工之后,致密度会有所提升,硬度和刚度性能较好,一定程度上扩大了材料的使用范围,具有实际应用价值。

4 讨论

通过以上实验,最终得出了以下的结果,无论是冷挤压还是热挤压,铜基复合材料在进行挤压工艺的处理之后,制件整体的组织致密度会有所提升,制件自身的性能以及应用效果也会变好,刚度和硬度对比于积压前也有所变化,更加耐压力、耐冲击、耐高温,材料的实际应用范围也随之扩大,产生一定的积极影响。

5 结语

综上所述,便是挤压加工对铜基复合材料组织性能的影响分析。单一的铜质材料本身便具有易形变、易塑形的特征,虽然便于挤压,但是在实际应用的过程中却很容易发生形变,进而留下安全隐患,而铜基复合材料的性能相对更好,具有更强的硬度和刚度,并且使用范围较广。但是在对其进行挤压加工的过程中,会对复合材料的组织性能产生影响,但是可以通过调整温度以及添加化学物质的方式来改变材料的内部结构,以此进一步验证对组织性能的影响,提升我国铜基复合材料的制造水平。