冷轧基料精炼低成本工艺研究

宋慧强

(河钢承钢板带事业部,河北 承德 067002)

承钢提钒钢轧二厂生产工艺路线为:含钒铁水-铁水脱硫-转炉提钒-转炉炼钢-吹氩站-LF精炼炉-连铸-1780热轧卷板。C380CL钢种初期精炼试验生产,由于半钢炼钢的工艺特殊性以及缺乏对硅、钛成分同时精确控制的经验,试验过程中出现了精炼初期成渣晚,造白渣困难,回硅难控制,钛收得率极不稳定等情况,制约着承钢低硅含钛钢品种开发进展[1]。

1 C380CL初期精炼情况

1.1 精炼原理及性能指标

LF炉精炼具有脱氧脱硫、调节成分温度、去除夹杂物等冶金功能,其中脱硫反应在脱氧充分的情况下也具备了增硅反应的热力学条件。LF精炼脱硫反应时在底吹氩强烈搅拌作用下,除了完成脱硫任务外,为增硅反应提供了良好的动力学条件,促进了增硅。目前国内各钢厂在生产中均通过强化铁水脱硫预处理,减轻LF炉的脱硫负担;采取优化转炉挡渣效果最低限度地降低转炉下渣量等措施降低LF炉处理过程的增硅量,尽管如此各钢厂仍存在硅超标现象。我厂特殊的半钢炼钢工艺导致了转炉终点氧化性高于普铁炼钢,脱氧及回硅较普铁炼钢更难控制,在加入还原性极强的钛铁时,回硅极难控制[2]。

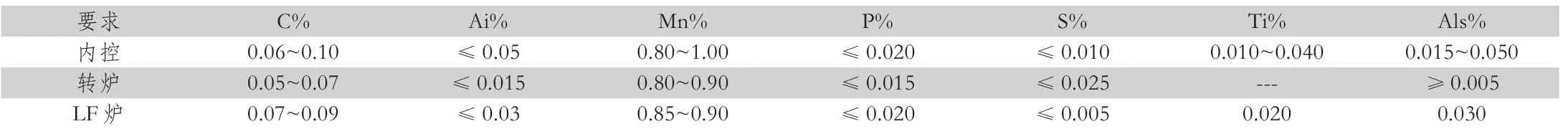

1.2 C380CL成分控制要求

如表1。

表1 C380CL成分控制要求

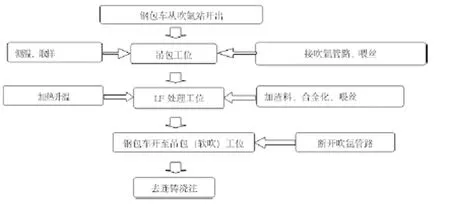

1.3 精炼工艺流程

图1 LF炉精炼工艺流程

2 低硅低硫钢精炼工艺分析

2.1 含钒铁水双联工艺炼钢的影响

承钢由于独特的钒钛资源特点,致使高炉炉温控制低,铁水硅、钛含量低,硫含量较高。因资源特点承钢炼钢采用提钒—炼钢双联工艺,特殊的炼钢工艺造成渣系单一、化渣困难,转炉脱硫率偏低,致使转炉出钢[S]平均在0.030%左右。转炉出钢钢水[C]含量较低,脱氧合金化以后的[O]含量常达到50~80×10-6,尤其是浇次第一炉氧化性极强,精炼过程脱氧生成的脱氧产物量大;而终渣FeO高,尤其下渣量过大炉次给精炼造白渣工艺带来很大的困难[3]。针对低碳低硅的特点,LF炉主要采用铝粉、铝线脱氧,脱氧生成的产物为高熔点AL2O3,未充分上浮排除则残留在钢水中形成较大危害,由于精炼周期较长及脱氧程度控制不理想导致回硅现象比较严重,并且强还原性的钛合金加入使硅成分更难控制。

2.2 精炼过程工艺分析

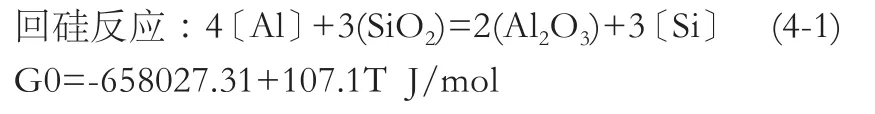

(1)低硅低硫Al镇静钢脱硫回硅分析:

1590℃时,△G0=-658027.31+107.1×(1590+273)=-458500<0

上述反应向正反应方向进行,钢渣中的SiO2被钢水中的Al还原到钢水中增加了钢水中Si的含量。

脱硫反应:

对于脱硫反应来讲,其反应的平衡常数为:

温度一定时,K是一个常数,因此在钢水温度和a[Al]一定时,aCaO/越大则aCaS/a[S]越大,而aCaS/a[S]可以近似的认为是硫的分配比,因此当钢水温度和钢中Als一定时,aCaO/越高,则钢水中的硫被脱除得越彻底。

(2)根据以上SPHC钢种生产的分析,低硫铝镇定钢脱硫与回硅存在上述关系,由于C380CL不但为低硫铝镇静钢,且为提高焊接性能,需加入钛合金,钛合金的强还原性在加入后会再次与硅进行反应,根据与北科大教授交流在钢水与渣子脱氧未达到平衡之前,钢水与渣子界面存在如下反应:

(3)低硅低硫铝镇静钢脱硫影响因素分析。

3 C380CL精炼生产分析及优化措施

3.1 精炼渣系确定

运用渣系相图确定终渣最优配比:考虑半钢炼钢的特殊性,以及低碳低硅钢种的特点,在深脱硫的情况下,很难控制精炼过程回硅,并且由于精炼过程大量使用铝脱氧剂,生成的Al2O3较多,所以只有从CaO-Al2O3相图中找出具有较好的脱硫效果和有利于对上浮Al2O3等脱氧产物的同化和吸收的终渣组成。

根据低碳低硅铝镇静钢的特点,将精炼终渣成分设定为12CaO·7Al2O3生成区域,在该区域,Al2O3含量为30%左右或CaO%/Al2O3%=1.8左右时存在Ls较高的区域,并且在该区域精炼渣熔点较低,有利于与夹杂的结合。更重要的是,在这种渣系条件下由SiO2引起的钢水中[Al]的再氧化趋势能得到抑制[4]。所以,设计精炼终渣组成为:wt%CaO=55~60;wt%SiO2=4~7;wt%Al2O3=28~32,wt%CaO/wt%Al2O3=1.7~1.9。具体渣料配比采用倒推分析法得到渣料配比方案。

图2 CaO-Al2O3-SiO2三元渣系硫分配比(1600℃,[Al]=300ppm,(MgO)=5%)[1]

通过对SPHC精炼终渣渣系的理论分析,结合物料使用情况,最终确定了低硅精炼渣+石灰+少量萤石+少量电石的渣料组成,LF炉过程持续以铝粉加电石脱氧保持白渣的时间。确定渣料以石灰、低硅精炼渣、埋弧渣、电石为造渣料。

3.2 回硅控制措施

由于初期生产补钛均采取一次粗调、二次精调的操作方式,由于一次、二次调整的钛收得率极不稳定,导致对于成品钛成分的控制把握不好,生产过程中出现因钛成分超标导致成分不合,本次采取以下。

(1)精炼C380CL钢种要求硅≤0.05%,由于一次补钛过程中由于钛元素具有较强的还原能力,渣中的氧化硅被还原进而增加钢水中的硅导致硅超标,(一次补钛时机为渣子已还原为白渣,但并未达到钢水与渣子脱氧平衡)。

(2)创造稳定的补钛条件,制定一个可执行的参考条件,利于班组确定补钛的时机,确保可以稳定钛铁的收得率,确保可以一次补钛命中目标。

(3)实现钛铁加入后不再进行强搅拌甚至不再进行流量大于500NL/min的搅拌操作,不再提供SiO2+Ti=Si+TiO2反应剧烈进行的环境。

(4)统计二次补钛的收得率,为钛成分一次命中提供科学的收得率参考值,确保在后期一次补钛可准确命中成分目标。

3.3 进站条件优化

转炉工序通过优化挡渣措施,将下渣量控制在100mm以下,提高转炉出站温度,LF炉采取提高埋弧效果,缩短升温时间,尽量减少过程增碳。LF炉自制测渣器,精确测量渣厚,选取代表性进站渣样作为氧化性强弱的对比,更为精确的估计脱渣中氧所需脱氧剂用量,以保证不因为过量使用脱氧剂造成严重回硅。采取钢渣同时脱氧,以沾渣和定氧来监测钢渣脱氧的平衡程度,以钢渣脱氧平衡为脱氧标准,钙处理前以成渣为玻璃渣与白渣之间状态即可,防止过量脱渣中氧导致回硅。

3.4 精炼过程操作优化

(1)本钢种使用透气性好的包,全程执行不高于1500NL/min的操作,并且按加料、一次翻搅、二次翻搅、补钛后翻搅递减的氩气控制,具体目标为加料旁吹,一次翻搅1500NL/min,二次翻搅1000NL/min,补钛后翻搅500NL/min,在进站硫不高于0.030%的情况下时间分别为5min,3min,2min控制。

(2)操作核心为一次补钛命中,补钛时机选择在本炉炉渣脱氧完全,最佳为2mm~4mm厚的薄壁青瓷渣状,除钛外的其它钢水成分均已调整好,完成最后一次升温,ALs已完成最后一次调整,此时通过沾渣后一次补加钛铁,钛铁综和收得率按76%计算,一次补加后采用500NL/min翻搅2min后即可调氩气至50NL/min进行弱吹氩。

(3)本钢种关键点是保持一次翻搅后至补钛前的精炼渣脱氧稳定,不出现渣子脱氧完成后又再次氧化或钢水与渣子脱氧不平衡的问题。由于钛元素较为活泼,吸收率不稳定,创造合适的钛铁加入时机是核心。

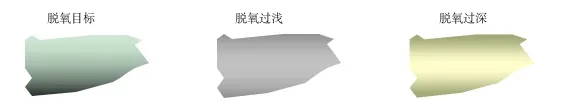

图3 精炼终渣样

4 结论

本操作法杜绝了二次补钛周期长的问题,实现了缩短精炼周期的目的。钛铁有原来每炉300kg消耗降低到200kg,降低消耗33.3%的钛铁。摸索出稳定的收得率,杜绝了因钛、硅成分不合改判或判为废品的事故。

初期生产的为标号1的炉次,通过优化前后精炼渣样的变化可以发现,渣中二氧化硅被还原到钢水中,渣中二氧化硅量减少,渣中的二氧化钛量增加,印证本钢中精炼过程中存在SiO2+Ti=Si+TiO2的反应。标号2、3的炉次为采取以上方法生产的炉次,通过前后渣样变化可以发现,渣中二氧化硅不存在被大量还原的现象,而渣中的二氧化钛也不再大量增加,效果显著。