CL-1000-025横切横切线运输皮带机链条张紧改造

李 辉

(邯郸钢铁集团邯宝公司,河北 邯郸 056000)

1 项目概况

由台湾威台公司设计总承包,具备了窄规格盒板剪切的生产能力,为用户提供高质量的汽车家电板产品及试验料,设计年产量为2.5万吨。

剪切加工事业部CL-1000-025横切线的运输皮带机组设计长度为12m,由三段皮带组组成,由两条驱动链条完成联动驱动。但因驱动链条距离过长,导致使用过程中链条自然延展之后,经常发生共振。链条磨损加剧,且时有发生皮带不同步导致的堆钢事故发生。根据设备实际情况,通过设计制作一套运输皮带链条的张紧机构,不仅极大提高了皮带链条的使用寿命,也从根本解决了堆钢事故的发生,提高了生产效率。同时节省了频繁更换链条备件的成本[1]。

2 CL-1000-025横切线运输机存在的问题

CL-1000-025横切线皮带运输机驱动链条的型号为RS60,L=171P,链条较长且没有张紧机构,链条在生产一段时间后,由于电机齿轮的牵引作用和齿轮啮合之间的磨损作用,会导致链条在使用中间隙变大,长度越来越长,松弛的链条在高速运转中会出现跳动现象,链条的跳动会导致齿轮与链条啮合时的跳动,严重时会出现跳齿现象和齿轮打齿现象,链条的跳动会加剧齿轮的松动,导致电机齿轮与三点不在同一平面上,加剧齿轮的磨损,大大降低齿轮的使用寿命,一旦齿轮出现失圆现象,那么就会造成链条出现一会松一会紧的松弛度不一致问题 ,将大大降低链条的使用寿命,严重的还会导致链条断裂。之前想要调节链条的长度只能通过调整传动电机的底座来变相调节链条的张紧度,但是这种方法的一大弊端就是会导致电机的失衡,电机底座无法精确调平,会导致电机齿轮与皮带转向辊齿轮三点不在同一平面上,加剧齿轮的磨损和传动电机的震动,大大降低齿轮和传动电机的使用寿命,引起一系列连锁故障。

链条高速运转中因共振引起的跳动现象导致皮带运输机的不同步,进而发生堆钢事故。给生产的顺行带来严重的困扰。

3 解决方案

3.1 皮带运输机说明

型式:第一段:固定式。

第二段:升降式(头尾料下料用)。

第三段:升降式(切换NO.1或NO.2自动收料机用)。

主体结构:高刚性正方形钢管与长方形钢管焊制、加工,上端铺覆镀锌钢板。

皮带:输送面:PVC。

传动面:尼龙编织。

传动轴/调整轴:S45C中碳钢。

皮带规格:第一段:3.1mm.T×1,100mm.W×673mm.L<有效面长>×1条直条纹皮带。

第二段:3.1mm.T×1,100mm.W×663mm.L<有效面长>×1条直条纹皮带。

第 三 段:3.1mm.T×1,100mm.W×5,500mm.L<有 效 面 长>×1条直条纹皮带。

升降气缸:第一、二段(头尾料下料用):CB80mm×120mmST×2支。

第 三 段(切 换NO.1或NO.2自 动 收 料 机 用):CB100mm×370mmST×2支。

动力:A.C 3.7KW×4P×1/6齿轮减速剎车马达THM5-611附变频器。

系统控制:电控气压升降(第二段、第三段)、线速与主机比例连动<放电剎车>。

基本能力:输送速度5~95米/分,输送负载130kgs (最重)。

3.2 主要技术方案

(1)CL-1000-025横切线皮带运输机驱动链条的型号为RS60,L=171P,RS代表厂家代号,60表示链条的节距P,即P=19.05mm,L为长度,长度为L=171*P,根据设备本身结构,在不增加额外固定装置的情况下,在链条的传动电机齿轮两侧各200mm处的钢构上分别加装了直径为Φ75mm的张紧轮,底座在皮带运输机钢构上直接焊接固定,选择张紧轮的节距同链条节距,同为P=19.05mm以增加通用性,张紧轮的底座采用长孔设计方便调节和拆装更换。张紧轮为自带轴承的导向轮,轴端与底座是间隙配合,采用顶丝固定的方式。

(2)运输皮带的张紧机构示意图和部分结构设计图如下。

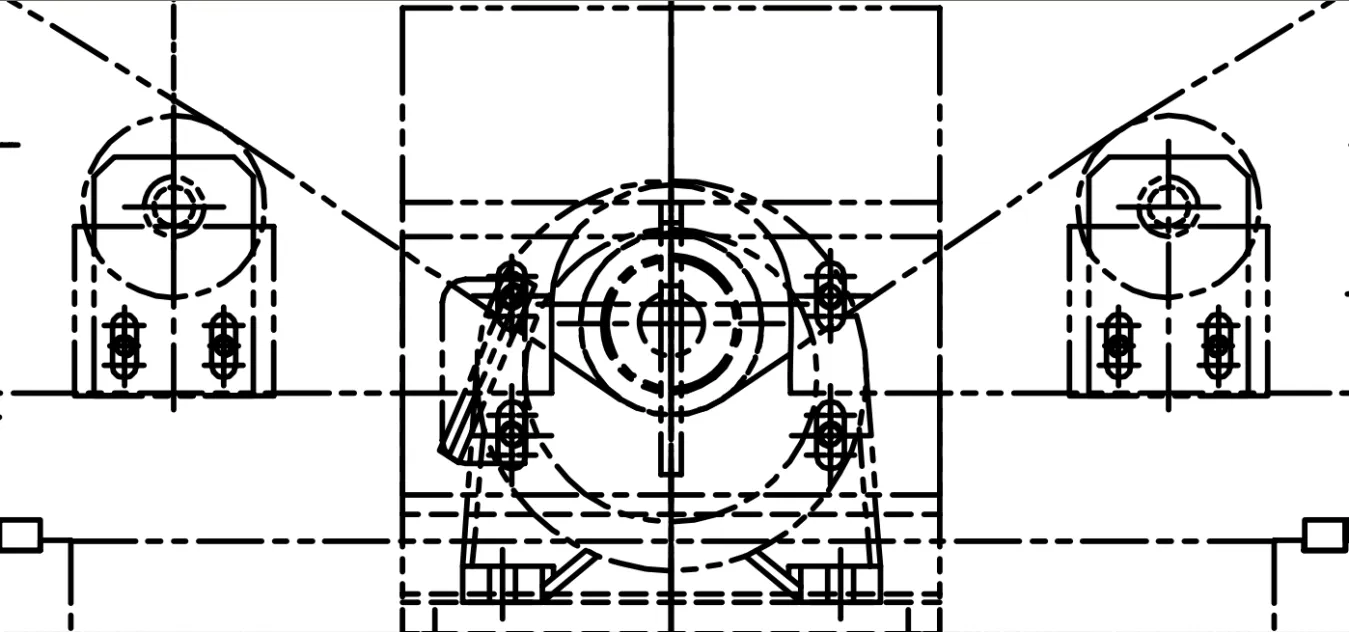

图1 总体结构示意图

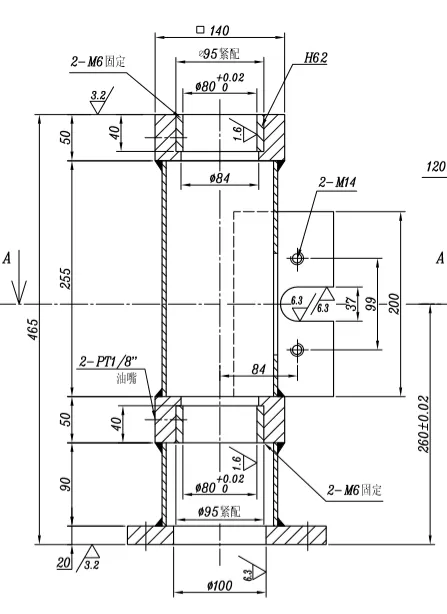

图2 张紧轮轴套结构图

图3 张紧轮轴承座外观尺寸及示意图

(3)通过2个调整导轮对链条进行涨紧调整,将不会再出现之前链条松弛跳动现象,提高了传动电机齿轮和皮带转向辊齿轮的稳定性,且保障了三点一面的稳定状态,同时避免了调节电机底座引起的一系列不必要的麻烦,大大提高的链条、齿轮和传动电机的使用寿命,改造成本低,大大提高了生产效率,降低了人工成本。

(4)选材本着修旧利废的原则,张紧轮组选用的皆是原淘汰失效的farge2030横切自动打捆机钢捆带导向轮组。选取可用导轮组,拆解清洗重新润滑后投用到CL-1000-025横切线皮带运输机的驱动链条上做张紧轮使用。这样做可以完全的节省制作费用和大幅度节省人工和时间投入[2,3]。

4 结语

通过该项设计制作安装完成后,原有链条寿命从3个月延长至1年以上。该驱动链条得到了极大的提升。因皮带机不同步导致的堆钢事故得到完全杜绝。

与生产相结合,学习别人的经验消化理解,经过自己深思熟虑实践,总结自己失败的经验和教训。该设计方案也是借鉴前人设计理念,思路也是安全第一的前提下,尽量简化,投入少可操作性强,技术指标完成容易做到的思路。通过解决该问题想到,很多小型产线拼凑感明显,导致设备投入使用后,在产品质量,产品规格拓展,以及产量等方面受到约束较多。需要通过一系列的调整和部分设备的功能改造等以期达到适应本厂各规格产品生产需要。提升即时产量,提升产品质量。

生产单位,安全永远是第一位。在此基础下的设计改造思路应尽量减少投入,稳定长久。达到降本增效。也希望该产线设计单位能更多的深入设备使用单位,尽可能多的在这些细节问题上补足因拼凑导致的各种“因小失大”的设计问题,该驱动链条虽然只是皮带运输机的驱动链条,经常更换占用生产时间且因链条延展,共振等带来的皮带运输机各皮带不同步导致的堆钢事故所影响的产品质量和产量确是大的损失。