基于模糊控制的数控冲床柔性制造自动化控制系统

申鑫

(中国石油大学(北京)克拉玛依校区 工学院,新疆 克拉玛依 834000)

0 引言

以往的控制系统是遵照控制体系架构、需求分析、数据模型、功能模型、控制系统实现等阶段串行进行的,这种控制系统除了串行设计原有的缺点之外,还存在没有彻底摆脱以数据为中心、面向任务的系统设计的传统模式,缺少对控制系统中所有对象完整的活动流程与对象之间合作流程的控制[1-2]。相关学者对此进行了研究,取得了一定的进展。涂海宁等人提出一种综合单元控制系统中的关键控制方法[3]。首先,设计综合单元控制系统多级分布群控体系结构,再利用PC机作为核心控制单元进行柔性生产作业调控。此方法能够有效提升控制灵敏性,但是产品产出质量不稳定。冯志新等人设计一种汽车塑料件模具柔性制造系统[4],通过SQL Server数据库进行塑料件模具参数的存储,通过图像识别模块对汽车模具厂料件进行加工控制,此方法能够有效提升模具加工效率,但是残次品生成概率较高。

针对上述的不足,本文提出一种基于模糊控制的数控冲床柔性制造自动化控制系统。

1 模糊控制下数控冲床柔性制造自动化控制系统设计

1.1 数控冲床柔性制造的几何误差模型

冲床由刀具、主轴和其他部件构成,即一种多体系统。对于多体系统通常使用低序体阵列[5]表示。大致的低序体阵列的描述过程如下所示。

把典型的多体系统内Bj的n阶低序体定义成如下公式:

Ln(j)=i

(1)

式中L为算子a。n阶低序体和n阶高序体的关联如式(2)所示。

Ln(j)=[Ln-1(j)]

(2)

拟定L0(j),L0(0)=0,在Bj与Bi阶呈低序体的关系表示时,能够得到

L(j)=i

(3)

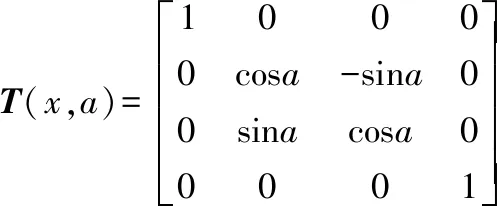

由于数控冲床的运行方向为转动与平动,因此,为了能够更加精准地实现几何误差的补偿[6],首先需要将相邻低序体的转动位姿矩阵沿着运动方向进行转换,如式(4)-式(6)所示。

(4)

(5)

(6)

凭借上述的计算方法,就能够计算得出沿y轴与z轴的坐标误差。

1.2 带自调整因子的模糊控制算法

针对以往模糊控制算法自身的缺点与在现实使用中可能存在的问题,对其控制算法的优化也在逐渐创新。存在规则修改的自动化模糊控制器,其控制原则可以随着控制过程与环境的变化自动修改参数。本文使用的是存在调整因子的模糊控制器。

拟定误差E、误差变化EC与控制量U的论域[7]是:

{E}={EC}={U}={-N,…,-2,-1,0,1,2,…,N},那么在全论域范围中具有自调整因子的模糊控制规则就能够描述成:

(7)

式中:0≤a0≤as≤1;a⊆[a0,as]。

控制规则的特性就是调整因子a在a0~as间,随着误差绝对值|E|的改变而出现改变。由于N代表量化等级,因此a就存在N种可能的取值。在取值为a0=as时,式(7)所描述的控制规则就会转变成一种调整因子的控制规则。

从上述能够看出,式(7)代表一种控制规则,表示通过误差尺寸自动调整误差对控制规则的权重,但由于该自动控制所在的区域是误差论域,因此能够将其表示成全论域内具有自动调整因子的模糊量化控制规则。

调整a尺寸大小就可以修改误差变化率EC与误差E的加权程度。对二维模糊控制系统来说,在系统误差较大时,控制规则内需要更大的误差E加权,增加控制系统的稳定性。基于上述优点,本文使用自调整因子的模糊控制方法来完成对数控冲床柔性制造的精确控制。

1.3 数控冲床柔性制造控制器设计

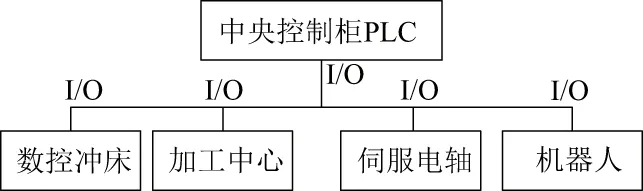

柔性制造的工作站依靠可编程逻辑控制器(programmable logic controller,PLC)与LOGO进行控制,电轴导轨则使用伺服控制器进行控制,数控冲床和机器人使用本身存在的控制器控制。但如果要确定柔性制造是否正常运作,还需要使用一种控制设备对设备间的I/O协议进行调整,在控制器里将所有工作设备的运行顺序进行排序。该柔性制造线设定成需要经过中央控制器来控制整体生产线[8],该中央控制柜通过siemens300plcRIABOX与伺服电动机控制器组成。

中央控制柜内siemens300plc、数控冲床、机器人与伺服电轴都存在通信连接,同时有相互的输出与输入。图1为中央控制柜PLC的通信流程图。

图1 中央控制柜PLC通信连接

在中央控制器运行时,PLC把采集到的输出与输入信号分配至各个设备的控制器内,随后各个设备控制器凭借不同的I/O信号运行不同的工作,实现柔性制造线的正常运行。中央控制柜里的PLC就是柔性制造的总控制系统,其主要的任务是处理与收集I/O信号。运动控制模块是整体自动化控制系统的中心,其任务就是在获取数控冲床柔性制造图形处理与转换模块拟定的机器码指令后,凭借控制系统控制冲床载体,顶点数控传输平台进行二轴插补运动,目的是完成凸凹模和产品板材在不同坐标中的相对运动。

1.4 自动化控制系统构建

a)硬件构建

本文系统所使用的是通过PC机的自动化控制系统,NC嵌入PC内,这是当前较为常见的应用模式。PC和运动控制器形成自动化控制系统。系统内通过工业PC作为主控计算机,其依靠标准化模块作为部件,通过PC总线传输信号,从而凭借多轴运动控制器当作输出,以此构成分布式架构。PC作为系统的主控制器,其目的就是实现运动学的管理与系统计算。

数控冲床依靠运动控制器控制补给运动,由于设计的控制系统应用于柔性制造,因此需要确定补给动作的冲压协调。在制动盘轴放置一种与曲轴运动方向和速度一致的旋转铁片。在铁片靠近开关时,改变开关状态一次,收集到相应的电平信号,传输到系统进行信号同步操作,通知其控制进给的开始。这样就能够协调补给与冲头动作,同时其实现较为方便。

b)软件实现

数控冲床柔性制造控制系统的软件架构设计是依靠Windows操作系统为开发平台,能够通过C++,VC++,VisualBasic6.0等多种高级编程语言开发自身的应用程序。在应用程序里,通过数控内核系统设定I/O接口,随后把应用程序系统与数控内核连接起来。依靠这种以I/O接口连接的形式把用户自身的经验、环境与专业工艺集成在控制系统内,形成了独特的专用控制系统。使其完全适用于某个特定的应用场合,进而使控制系统存在更强的针对性。

使用VisualBasic6.0开发该控制系统,其流程如下:首先增添控制器能够匹配的动态链接库,然后经过冲床的实际需求,拟定链接库变量,最后初始化编程,确保数控冲床可以根据设定的指令动作运行。

此外,所提系统内还有着模拟与指令校验能力,这就使得人机交互性得到极大的提升,可以实现自动化的智能控制。所开发系统的人机交互界面如下:

1)主操作界面

主操作界面主要用于代码编译、模拟加工与显示窗口,还有一些基础的功能按键。代码指令能够通过自动编程模块直接获取并显示在代码窗口内,也能够在代码窗口内手动编译。在每次进行模拟与技工操作之前,需要校验指令,确保指令代表的正确性,如果录入代码的过程时产生错误,系统会自动跳出一条指令代码,以此来提示录入代码的错误。此外在生产线运行前,最好能够进行一次模拟,确定冲头能够根据设定的轨迹进行冲裁。

2)参数设定界面与信号检测界面

参数设定界面是数控冲床一些关键参数的设定,用户能够根据自身的实际要求拟定启动速度、正常速度与加速时间等参数,该界面简单易用。信号检测界面能够实时对信号进行监测,以此来了解机床的运行情况,便于及时排除故障。

c)系统网络通信

构建二类主站,PC机为完成对现场设备的监管,需要与PLC进行通信,获取现场的相关数据。因此,本文在PC机中放置了组态软件WNCC。WNCC是一种集成的人机界面与监控管理模块,不仅能够剔除复杂的网络通信协议,还免除了不同通信设备的驱动程序编写。WNCC与OLC的通信连接是使用通信驱动程序来实现的,两者之间的数据传输则通过变量来实现,所有过程变量都存在特定的过程变量驱动与通信单元。二类主站内的柔性制造流程监控画面内的所有对象和对应的过程变量相互链接,相当于和现场的设备相互链接,进而实现系统的远程监控。

在本文设计的系统内,系统的中央控制柜和从站的通信主要设计主站PLC与从站ET200。主站与从站使用主从形式实现通信,主站有权发送运行指令给从站设备,同时周期地与从站进行数据交换。针对不同类别的从站,需要使用不同的形式实现主从之间的通信。从站ET200如果没有储存与运行功能,就会作为主站的分布式I/O,按主站的指令进行驱动。而对于从站变频器,其通信区存在PZD数据区与PKW数据区,这两种数据区能够反馈数据与相关参数,因此在该从站内,通过调用系统功能模块实现对从站变频器的数据读写。进而确准主从站之间需要通信的数据块的起始地址,实现数据的读写。

2 实验证明

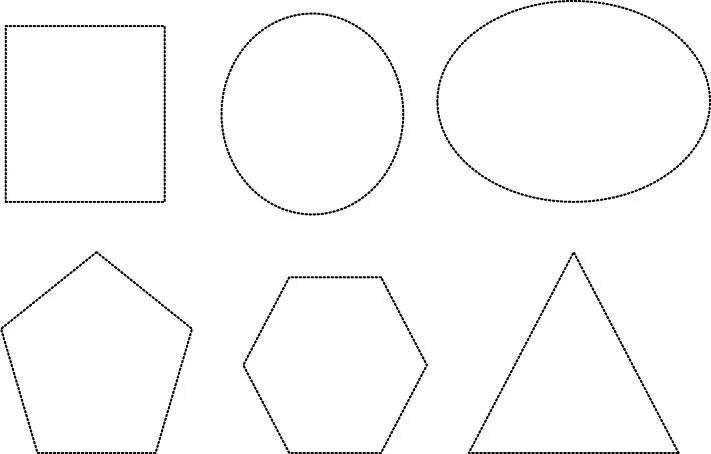

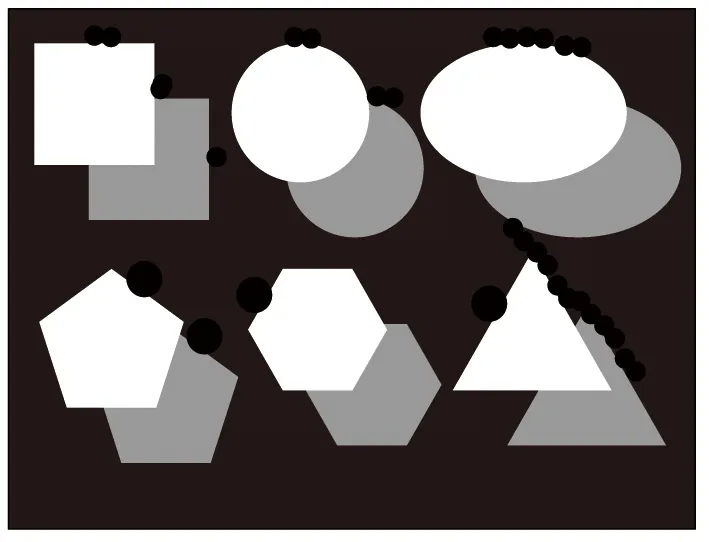

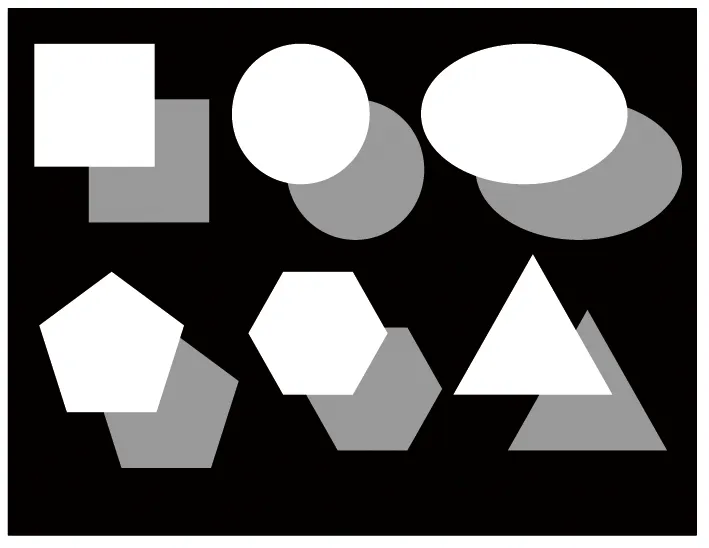

为了证明控制系统的实用性,进行实验,拟定控制系统为某个厂房提供了供应链级的生产计划和控制系统平台。在所提系统的支持下,完成对数控冲床柔性制造的自动化控制,其产品制造结果如图2-图4所示。

图2 柔性制造材料模型

图3 原始制造结果

图4 所提系统制造结果

通过图2-图4能够看出,使用原始冲床制造出的柔性制造产品,会出现明显的轮廓不规则状况,而利用本文所提系统制造的产品,则与提供的柔性制造材料模型一致。这就证明了所提方法在数控冲床柔性制造上的优势。这是因为,本文系统中的控制器能够通过伺服电动机控制器进行控制,数控冲床、机器人也分别存在自身原有的控制器加以控制,这就使得原有控制器的设备不会因为新控制器的安装而出现性能低下的现象,使得柔性制造的产品能够更为精准。

3 结语

本文提出一种基于模糊控制的数控冲床柔性制造自动化控制系统,依靠模糊控制技术与Windows操作系统,构建柔性制造控制系统。通过该实验平台实施,实现了产品的柔性制造,确保了产品质量与精度。

但由于本文所设计的控制系统偏向于柔软制造控制,这就导致由数控冲床制造的其他种类产品并不能较好地应用到本文系统。因此下一步需要研究的是:在所设计的系统内,增添适配器,使得其他种类的产品制造链也能够较好地应用到本文所提系统中。