基于离散元的木质板铺料机结构优化分析

赖大港,贺福强,徐浩然,薛亚军

(550025 贵州省 贵阳市 贵州大学 机械工程学院)

0 引言

重组木是人造板材一种,是把速生小径材、枝桠材及制材边角料等廉价低质材料经碾搓设备加工成横向不完全断裂,纵向松散而又交错相连的网状木束,再经干燥、施胶、铺装和模压(热压)而制成的一种新型的木材[1]。摊铺机起源于国外,最早主要应用于铺设沥青路面,后来广泛应用于各类工业生产厂房中作为生产线的一部分,近几十年来,国内开始出现摊铺机,虽然起步较晚,但发展迅速,现今铺料装置技术应用成熟,广泛用于烟草、陶瓷工艺、食品加工、建筑材料加工等各种生产中。在对铺料装置进行的不同研究中,南文光[2]等利用并对比了刮刀铺粉与辊子铺粉的粉堆内部颗粒的动力学特性差异与铺粉层的质量;王伟[3]等对新型陶瓷零件快速成型机铺料机做了结构优化;周志勇[4]对粉体物料在混合机内的运动和混合均匀度分布情况进行了分析;毛娅[5]等对不同搅拌速度下的粉煤灰和污泥颗粒进行了混合均匀度的分析;徐永杰[6]等分析表明,采用平行四边形摊铺推进法可有效提高沥青混合料面层的均匀度;于槐三[7]利用振捣功率分析,得到保持摊铺速度恒定就能保证压实度在路面纵向上是均匀分布的;高向瑜[8]对车载解捆铺料装置的关键部件进行离散元仿真分析表明:三角形拨料刀齿刮拨阻力小,切绳效果好,刮拨量大,比圆柱形齿效果更好;阮国平[9]等利用数学模型对沥青摊铺进行参数分析,探讨了振捣梁前缘角及其水平底面宽度对压实均匀度和平整度的影响;郑军辉[10]分析了粒径分布对铺粉层密度的影响,认为铺粉层均匀性随粒径分布标准差增大而变差;Parteli[11]等及Haeri[12]等分析了辊子铺粉的辊子平移速度的增加会导致铺粉层质量降低。以上相关研究是对不同铺料类型的铺料质量及均匀度的影响的分析。

本文所研究的铺料过程是加工多功能木质板材的重要工序之一。前道工序为搅拌,物料从搅拌仓中掉落到出料仓,经出料仓传入水平铺料输送带上;后道工序为模压成型,其紧密程度与合格率除了和本道工序的相关参数有关,很大程度取决于前期的搅拌过程与铺料过程。此文从某厂多功能木质板材的生产制造出发,通过了解现有的生产线生产流程,选择合适的摊铺方式,以此确定整体的结构设计和控制方案的设计,通过模拟木料散状铺料运输加工处理过程的行为特征,以对铺料机构进行结构优化。通过离散元素法仿真,分析铺料过程不同结构参数下物料的动态运行效果。离散元素法(Discrete Element Method)的基本原理是,将研究对象划分为一个个相互独立的单元,根据单元之间的相互作用和牛顿运动定律,采用松弛法进行循环迭代计算,确定在每一个时间步长所有单元的受力及位移,并更新所有单元的位置[13]。DEM 是一种分析仿真粒子间接触行为的数值方法,应用于工业中的设计及优化,相比有限元法,能很好地解决大变形、破坏、断裂及多物体间的碰撞接触问题。

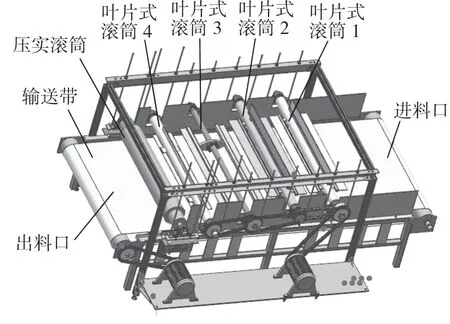

1 铺料装置的基本结构与工作原理

如图1 所示为铺料机结构装置模型。整个工作流程实现了自动化,其特征在于:调整装置、铺料装置、运输装置,由位于上部分的铺料装置与下部分的输送带共同完成一个工作流程。上部分的铺料装置由电机驱动的链轮与链条带动4 个不同的叶片式滚筒和一个压实筒同时工作,调节长螺栓用以改变不同叶片式滚筒与压实滚筒的高度来加工不同厚度的多功能木质板材;下部分的输送带主要运输板材模具,为后续的木质板材模压成型提供保障。其中,装置中的电机均采用PLC 控制驱动,使新型多功能木质板材的下端铺料装置的工作过程更加流畅,从而得到较好的工作效果。

图1 铺料机三维模型Fig.1 Three-dimensional model of spreader

根据实际情况与要求,具体工作过程如下:

(1)电机带动链轮与链条驱动传送带主滚筒进行工作,致使输送带带动板材模具进入相应区域进行铺料。

(2)4 个不同的叶片式滚筒在不同的转速下进行转动,以此来使物料摊平均匀。叶片式滚筒1 使铺料机构在铺料运转中实现均匀铺料,主要将最开始掉落下来的木料进行第一次摊铺,固定叶片较长,推开幅度较大;叶片式滚筒2 的结构与叶片式滚筒1 一样,只是固定叶片较短一些,摊铺物料时,推开幅度较小。物料在经过前面滚筒的作用后,大部分已经摊铺均匀,但还需要再进一步的摊铺开均匀化,根据设计要求,此时的转动轴所需的转速较大且叶片较长,因此叶片式滚筒3 轴上设计为两扇可替换的旋转叶片来进行工作。物料在经过前面滚筒的作用后,几乎已摊铺均匀,对于偶然出现的局部地方高低不平处还需调整,根据设计要求此时叶片式滚筒4 降低高度,旋转的叶片变短,近距离接触到平铺面,推填均匀。

(3)经过前面4 个滚筒叶片的运作,此时的木料基本平铺均匀但疏松易发生脱落,故在输送带传送板材模具时,需要压实滚筒初步压实木料以初步定形,防止其松散脱落。采用调节弹簧固定在压实滚筒的下部支撑,下压强度在一个范围之类,更加具有灵活性、可调性。

2 颗粒模型与力学参量

2.1 颗粒模型的运动方程

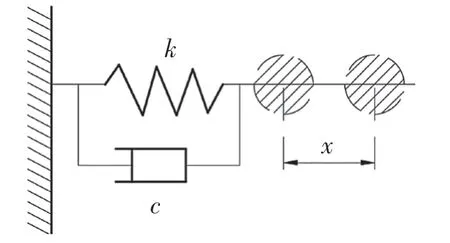

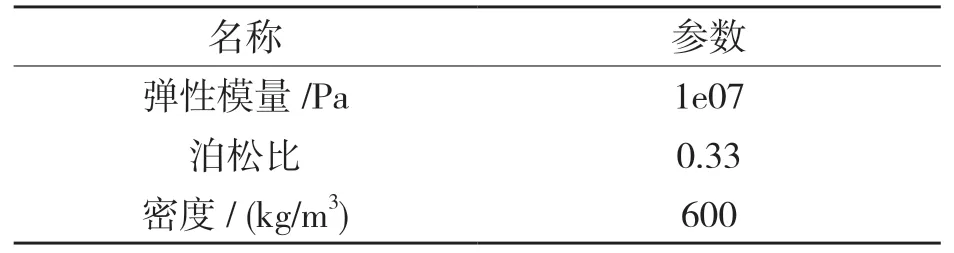

由于颗粒之间的碰撞会有粘弹性,故采用软球模型把颗粒间接触过程简化为弹簧振子的阻尼振动,如图2 所示,其运动方程为

图2 软球振动模型Fig.2 Soft ball vibration model

式中:x——偏离平衡位置的位移;m——振子质量;c,k——弹簧阻尼系数和弹性系数。从式(1)可看出,颗粒所受恢复力和位移大小成比,所受粘滞阻力与速度大小成正比,方向相反,因此弹簧振子的能量逐渐衰减[14]。此时材料阻尼为内部颗粒摩擦、缺陷变化,机械能转化为热能,能量在内部就被部分消耗掉。

学生要提高自我约束的能力。[4]高职院校管理相对高中较为松散,而学生的自我控制能力较差,容易导致整体学习积极性不高,学习风气差。因此,学校要加强管理,学生要强化自我约束意识,加强纪律观念,时刻铭记校风校纪,并以校风校纪约束自己。

2.2 力学参量

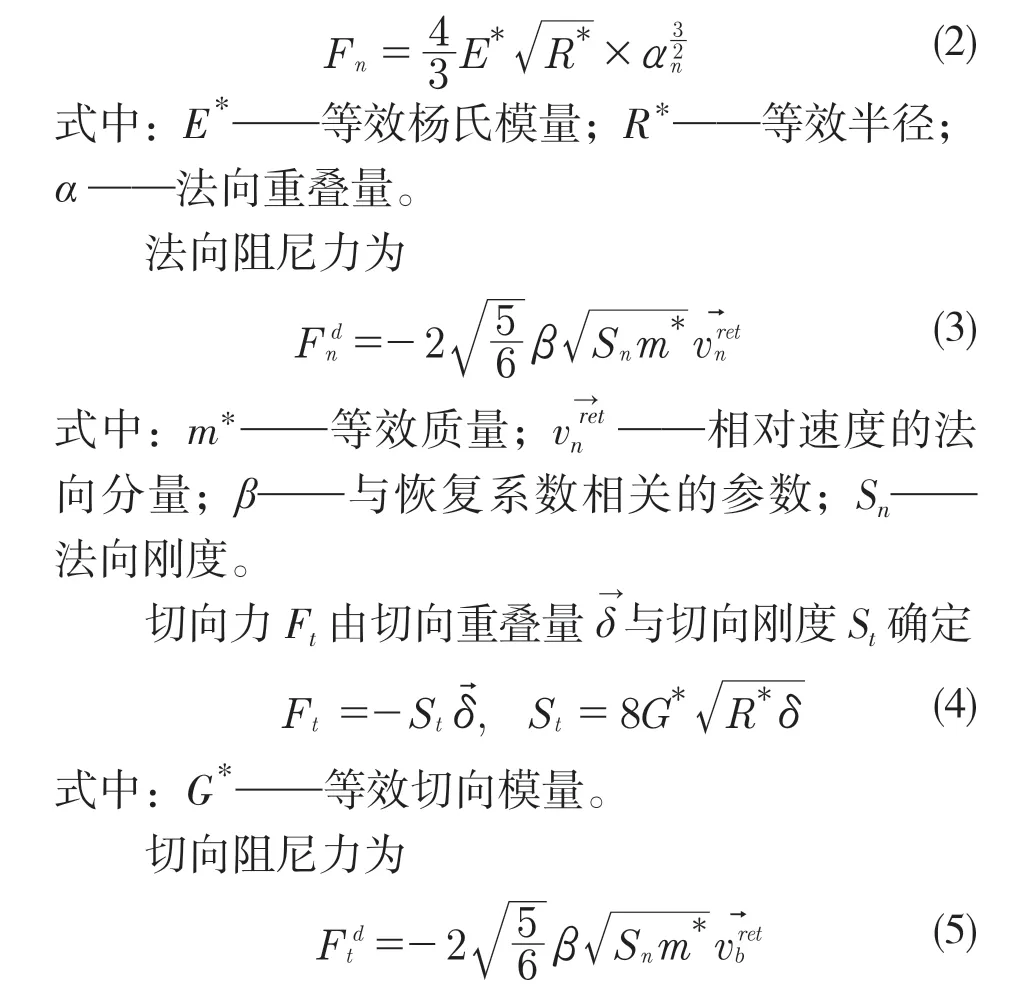

木质颗粒表面是粗糙、凹凸不平的,颗粒之间有咬合作用。木料的内力有内黏聚力、内摩擦力及表面张力。内黏聚力使木料之间相互黏结,增加木料抗剪切强度;内摩擦力使木料颗粒间发生位移时阻力增加;表面张力使木块保持一定外形,木料内力大小颗粒尺寸、木料塑性及含水量有关[1]。离散元仿真时模拟真实颗粒。根据木质原材料混合特性,在仿真软件中设置为4 种大小球形颗粒、设置接触模型为线性粘弹性接触颗粒模型(Linear Cohesion),结合无滑动接触模型Hertz-Mindlin 共同作用。该模型是以Mindlin 的研究成果[15]作为理论基础。

木料之间的碰撞不是完全弹性的,伴随着能量损失,故离散元系统需要引入阻尼进行能量耗散。在前4 个滚筒叶片作用时,颗粒在接触后又脱离,接触模型为欠阻尼系统;在压实滚筒作用时,颗粒接触后粘结,此时为过阻尼系统。

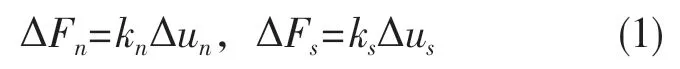

接触刚度的力与位移呈线性关系,即

式中:kn——法向刚度;ks——切向刚度,颗粒之间存在法向力与切向力、法向位移与切向位移。

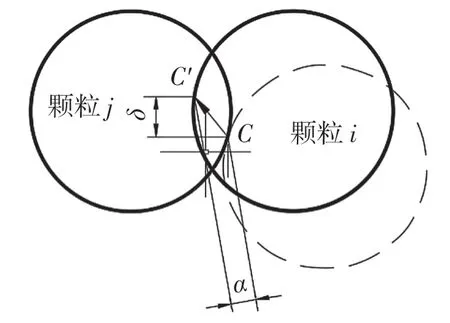

如图3 所示,颗粒i 在惯性或外力作用下在点C 与颗粒j 接触,虚线表示开始接触时颗粒i的位置。随着两颗粒相对运动,颗粒表面逐渐变形并产生接触力。在木质物料软球模型中不考虑变形细节,仅计算法向重叠量α和切向位移δ,进而得到接触力。

图3 颗粒接触模型Fig.3 Particle contact model

法向力为

滚动摩擦的影响非常重要,在接触面上施加一个力矩来表示为

3 仿真过程及分析

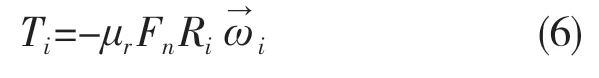

颗粒参数见表1,铺装机技术参数加工木材规格设定见表2,物料间的相关系数见表3。为了仿真后处理显示区分均匀度,设置的4 种不同颗粒大小见表4。

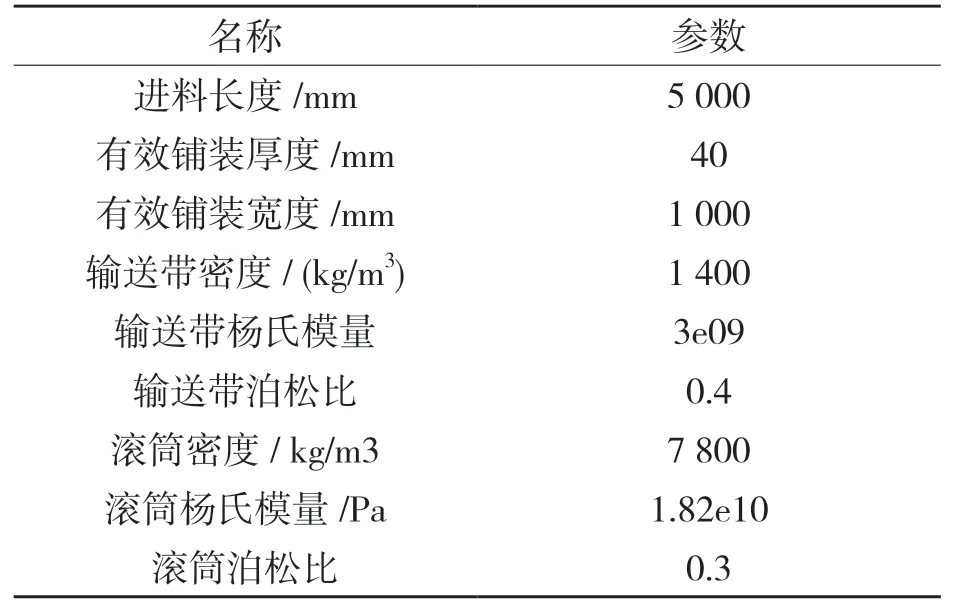

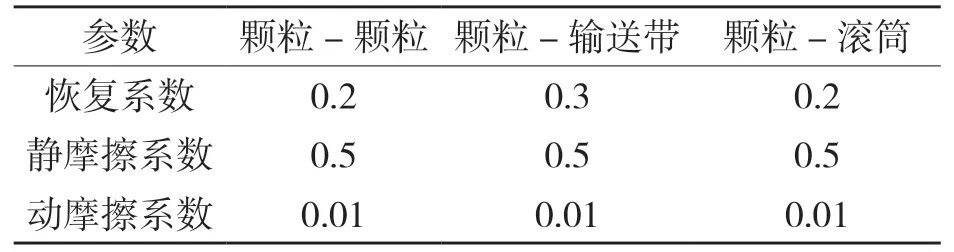

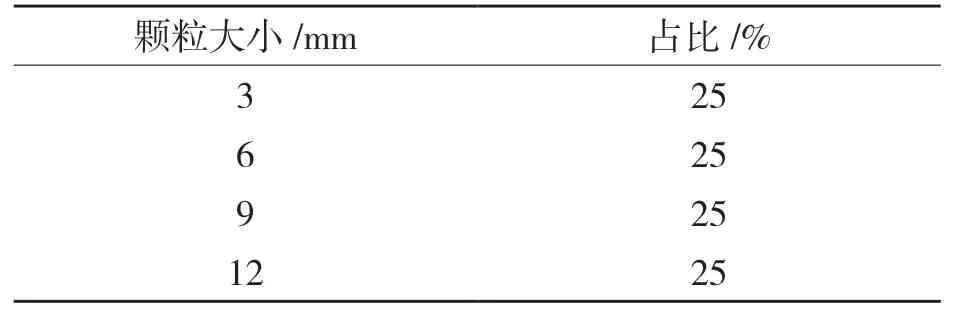

表1 颗粒参数Tab.1 Particle parameters

表2 木束铺装机技术参数Tab.2 Technical parameters of wood beam paving machine

表3 颗粒接触属性参数Tab.3 Particle contact attribute parameters

表4 4 种大小颗粒Tab.4 Four sizes of particles

3.1 建立仿真简化模型与均匀度评价方法

3.1.1 建立仿真简化模型

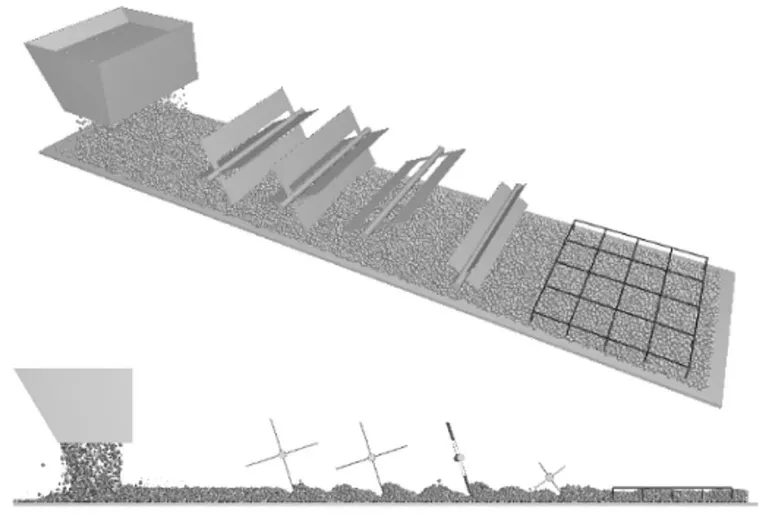

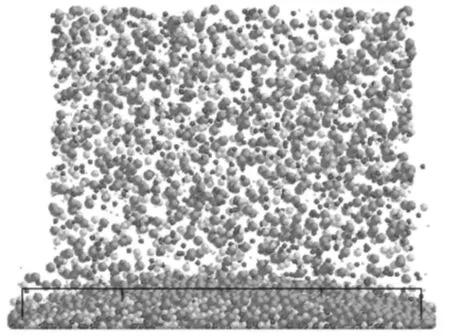

为了能更加清晰直观地模拟铺料及输送过程,运用三维建模软件建立输送带、叶片式滚筒、机架等关键部件的简化模型,并导入离散元软件中进行仿真分析,如图4 所示。

图4 离散仿真模型Fig.4 Discrete simulation model

3.1.2 均匀度评价方法

设置颗粒固定运动区域,颗粒下落运动速度、输送带传输速度、滚筒旋转速度见表5。选取6 s仿真时间,刚好物料都铺满输出端区域。通过在输出端固定位置设定1.0 m×0.8 m×0.1 m 的网格空间,划分4×4×1 共16 个一样大的立方体网格,分别统计每个网格里不同大小颗粒数量的比例,设定一个网格内颗粒数大于400 为有效数据,导出仿真数据并做相应处理,统计均匀度z。由于是4 种大小颗粒混合,只需分别测定不同结构参数下其中一种颗粒的离散系数(采用标准差与平均值的比值)即可衡量铺料的均匀度(以6 mm颗粒为例)。在网格区域内取k 组数据样本i,6 mm 颗粒数量为ni,总颗粒数为Ni,则该颗粒所占比例ri为

表5 部件运动参数Tab.5 Component movement parameters

3.2 滚筒安装高度对铺料质量的影响

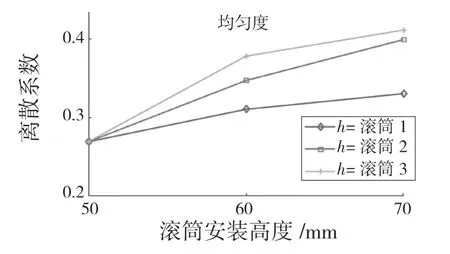

原4 个滚筒之间距离为600 mm,滚筒1,2,4 叶片数量为4,滚筒3 为单叶片。改变滚筒安装高度,也即改变输送带与叶片底端最小距离,滚筒4 安装高度不变,木料通过压实滚筒厚度不变,保持为35 mm,其余滚筒高度可调。采用单一变量法,压实滚筒模型省略,分别改变滚筒1,2,3 叶片底端与输送带最小距离都分别为50,60,70 mm。仿真过程如图5 所示。导出每个网格下4 种颗粒数据,分析计算6 mm 颗粒的离散系数,如图6 所示,分析可得3 种滚筒安装高度过高,离散系数都相应变大,均匀度变低。可见,在同时50 mm近距离安装高度下,离散系数E=0.269 0,均匀度提升,铺料效果较好。

图5 铺料过程仿真Fig.5 Simulation of paving process

图6 不同滚筒安装高度下离散系数Fig.6 Dispersion coefficients under different drum installation heights

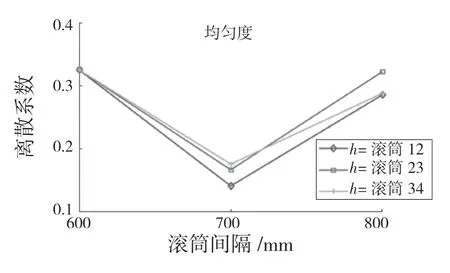

3.3 滚筒间的间隔对铺料质量的影响

在原滚筒安装高度与叶片数量不变情况下,改变滚筒之间距离单一变量,设定滚筒1,2,3,4 之间的距离分别为600,700,800 mm。统计离散系数可得不同滚筒间间隔为700 mm 时,离散系数最小;E=0.141 2,均匀度较好;间隔过大或过小离散系数会增大,铺料效果会变差。不同间隔下离散系数变化如图7 所示。

图7 不同滚筒间间隔下离散系数Fig.7 Dispersion coefficient under different intervals between rollers

3.4 滚筒叶片的数量对铺料质量的影响

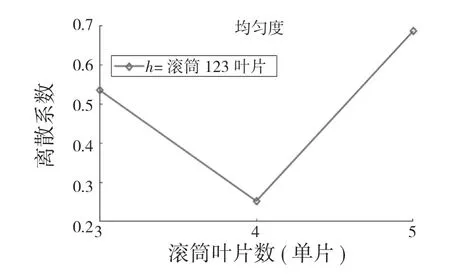

滚筒3 为单叶片,故叶片数量不变。在原滚筒安装高度与滚筒间间隔不变情况下,改变单一变量,分别同时改变滚筒1,2,4 的叶片数量为3 片,4 片,5 片,统计离散系数可得所有滚筒同时为4 叶片时,E=0.269 0,铺料均匀度更好。由于叶片自身结构原因,叶片数过多或过少会降低铺料效果。不同叶片数的离散系数变化如图8 所示。

图8 不同滚筒叶片数下离散系数Fig.8 Discrete coefficients under different number of drum blades

3.5 多因素综合下的铺料效果

选取以上3 种影响因素中铺料效果最好的结构参数综合仿真,即滚筒安装高度=50 mm,滚筒间间隔=700 mm,叶片数=4 片时,离散系数E=0.141 2,可知该值刚好比其它结构参数下低。因此可知,基于设定参数下,各低离散系数下结构参数组合仿真后能得到更低的离散系数,即更好的铺料效果。

4 结论

(1)为了解决铺料过程木料的表面缺陷和内部错乱问题,改善平整性与均匀性,利用离散元仿真软件对铺料机做结构优化,确定影响铺料质量的关键因素有滚筒安装高度、滚筒间的间隔、滚筒叶片的数量。

(2)对铺料机及不同参数下的结构进行仿真。结果表明,不同因素的平均离散系数分别为=0.331 3,=0.261 6,=0.490 7,故对铺料质量的影响大小关系为滚筒间的间隔>滚筒安装高度>滚筒叶片的数量,改变结构参数以分析较好的铺料效果,为后续模压成型提供保障。同时,基于设定参数下,各低离散系数因素组合就能得到好的铺料效果。

(3)由于采用了链传动机构,铺料时存在冲击和振动,限于结构分析方向,可延伸探讨振动设施对铺料效果影响,如输送带下加入振动棒,通过优化频率幅值,来达到对木质散料的抖动均匀,有待后续进一步分析验证。