西安地区预拌混凝土碳化研究

谢 超 王远东 周 蓉 丁纪壮 吴晓莲

(1.西安职业技术学院建筑与轨道交通学院,陕西 西安 710077;2.西安市政建设(集团)有限公司,陕西 西安 710077)

1 引言

有研究表明,氯离子的存在会在一定程度上造成混凝土的腐蚀,但不是混凝土腐蚀的主要原因,混凝土发生碳化的主要原因是钢筋的锈蚀。通过对混凝土碳化过程研究可以发现,材料因素、环境因素和施工因素是影响混凝土碳化的主要因素。材料因素主要包括水泥品种和用量大小、水胶比、掺合料品种及用量大小、骨料(包括细骨料和粗骨料)、外加剂种类等。

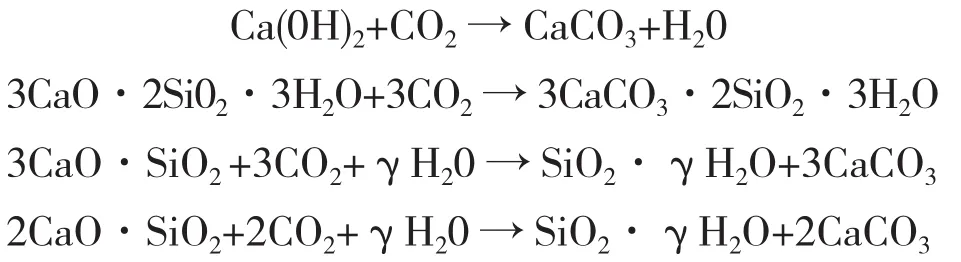

2 混凝土碳化机理

水泥是混凝土中的主要组成材料,而水泥熟料的主要矿物成分是硅酸二钙(2CaO·SiO2)、硅酸三钙(3CaO·SiO2)、铁铝酸四钙(4Ca0·Al2O3·Fe203)和铝酸三钙(3CaO·Al203),另外,还有少量的石膏(CaSO4·2H20)等。主要化学反应式如下:

从上面的化学反应可以看出,水泥水化产物主要有5种,两种凝胶(水化硅酸钙凝胶和水化铁酸钙凝胶)、三种晶体(氢氧化钙晶体、水化铝酸钙晶体和水化硫铝酸钙晶体)。水泥完全水化后,混凝土孔隙水溶液为氢氧化钙饱和溶液,呈强碱性。混凝土中的氢氧化钙呈碱性,受到大气中二氧化碳和水分的作用,发生化学反应,生成碳酸钙,而碳酸钙呈中性,这就是混凝土的碳化过程。可以看出,混凝土的碳化使混凝土碱度降低,对混凝土结构有一定的破坏作用。

3 实验概况

3.1 原材料

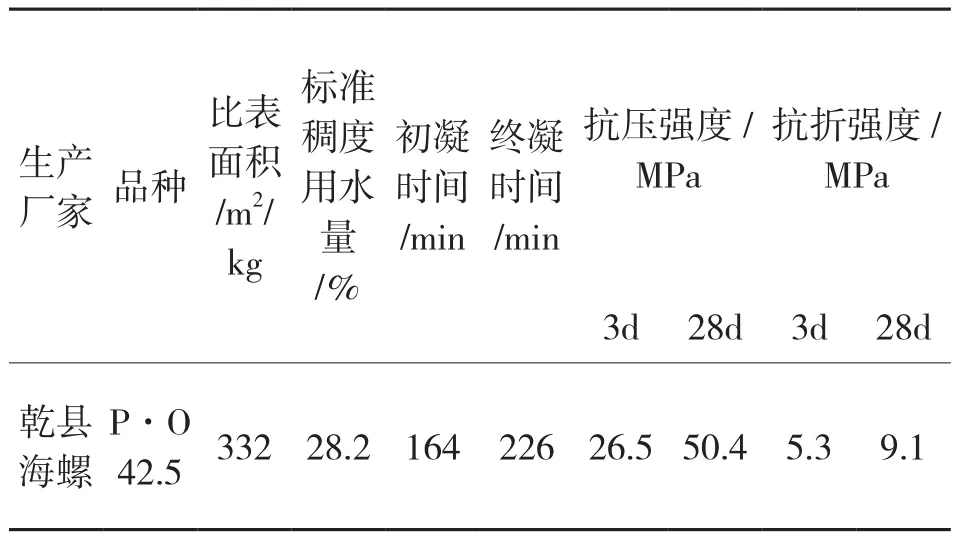

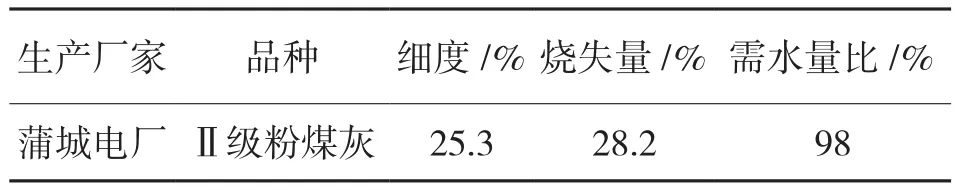

各原材料的实验参数见表1~5。

表1 水泥试验参数

表2 粉煤灰试验参数

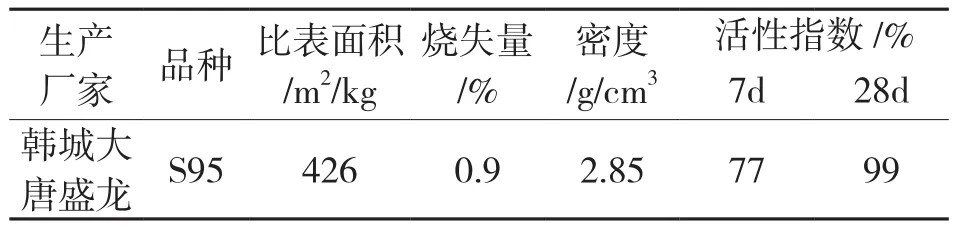

表3 矿渣粉试验参数

表4 砂试验参数

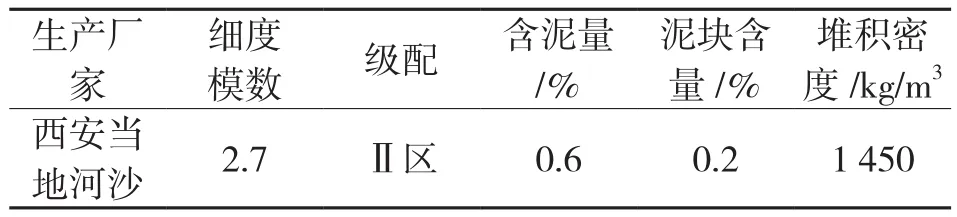

表5 石子试验参数

外加剂:聚羧酸高效减水剂。

拌和水:采用西安地区当地的饮用水。

3.2 实验仪器

采用TH-B型混凝土碳化试验箱,箱内CO2浓度保持在(20±3)%,相对湿度控制在(70±5)%,温度控制在(20±2)℃。

3.3 实验方法

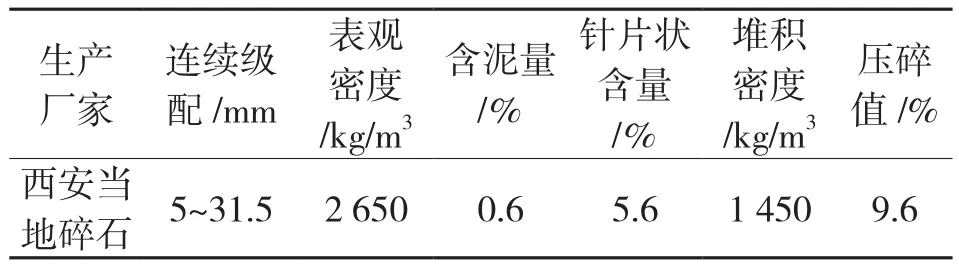

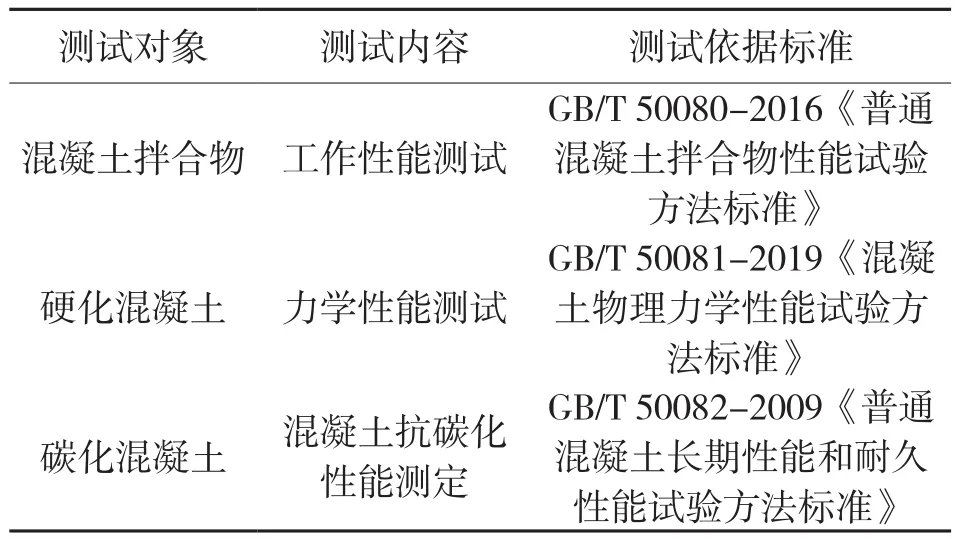

本实验测试内容及测试依据的标准见表6。

表6 实验方法及试验标准

在碳化试验中,试件为立方体混凝土,边长为100mm,一组试件有3个。试件采用标准养护28d,在实验前2d把试件从标准养护室取出来,烘48h,温度控制在(60±2)℃。经烘干处理后的试件,除留下一个侧面外,其余五个表面用加热的石蜡进行密封,然后在暴露侧面上用铅笔沿长度方向,以10mm间距画出平行线,作为预定碳化深度的测量点。本次试验采用TH-B型碳化试验箱。28d碳化实验结束时,取出这些试件并测定这些试件的碳化深度。每组混凝土立方体试件只允许检验一次,不得多次使用。

3.4 试件尺寸

抗压强度试件和抗碳化试件尺寸均为100mm×100mm×100mm。

3.5 基本配合比设计

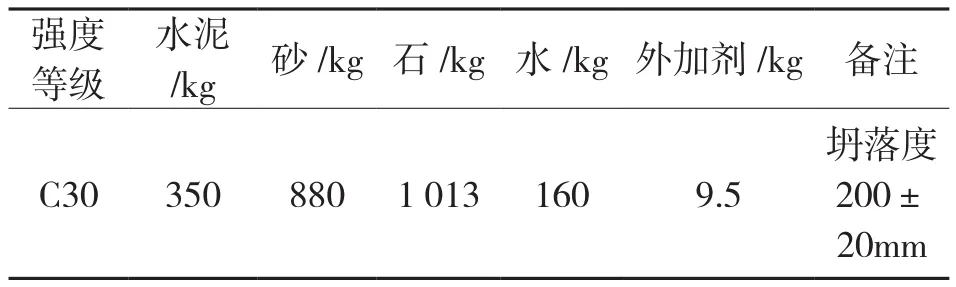

配合比设计见表7。

表7 混凝土的配合比参数

4 实验结果分析

本次试验混凝土强度等级为C30,在基本配合比的基础上,掺加不同掺量的掺合料,得到9组配合比,每组配合比取10组试件,第一组为不掺加掺合料,第二组至第五组为单掺粉煤灰,第六组至第九组为双掺粉煤灰和矿渣粉,在不同条件下进行养护,最后测试28d龄期的抗压强度和28d碳化深度。

4.1 掺合料对混凝土碳化性能的影响

混凝土中可以使用的掺合料较多,常用掺合料主要是粉煤灰和矿渣粉,掺加技术有单掺和双掺,即单掺粉煤灰和同时掺加粉煤灰和矿渣粉。针对同一强度等级的混凝土,采用掺合料单掺和双掺技术,等量取代水泥用量,调整掺合料的掺量,分析掺合料对混凝土碳化性能的影响。

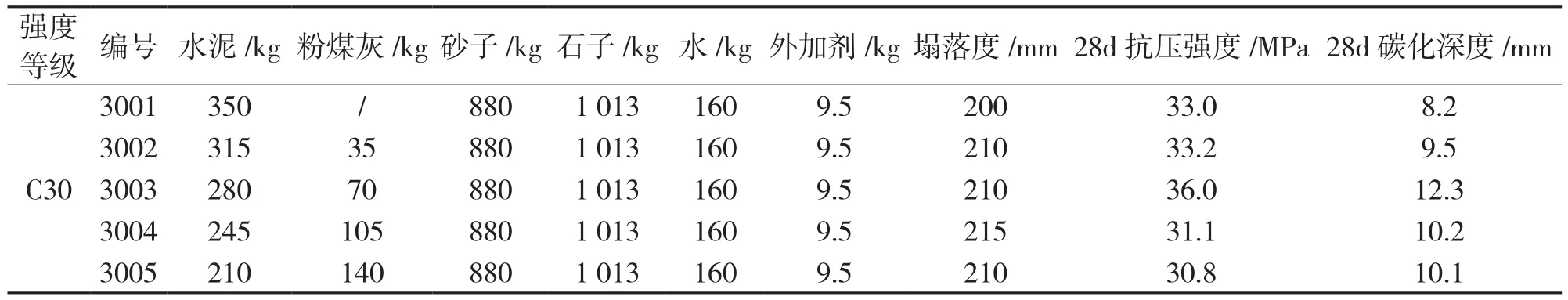

4.1.1 单掺粉煤灰掺量对混凝土抗碳化性能的影响

本次试验研究了混凝土在28d标准养护的条件下,掺加不同掺量粉煤灰后的抗碳化性能。分析不同掺量的粉煤灰等量取代水泥用量,掺量分别为10%、20%、30%、40%,测定以下三个方面的数据:新拌混凝土的坍落度、硬化混凝土28d抗压强度、28d碳化深度,通过试验结果分析粉煤灰不同掺量对混凝土碳化性能的影响。试验设计及结果见表8。

从表8可以看出,编号3001不掺掺合料,编号3002~3005单掺粉煤灰,掺量分别为10%、20%、30%、40%。根据试验结果,5组配合比拌和物坍落度在200~215mm,满足现代泵送混凝土的工作性能要求;C30混凝土28d标养强度在30.8~36.0MPa,达到C30混凝土设计强度的103%~120%,超过混凝土设计强度的95%,满足混凝土强度评定要求。

由表8可知,不掺掺合料的混凝土的碳化深度值均小于该组掺粉煤灰混凝土的碳化深度,说明粉煤灰的掺入在一定程度上降低混凝土抗碳化能力。这是由于混凝土中掺入了粉煤灰,而粉煤灰会发生火山灰反应,结果降低了混凝土的碱含量,因而掺加粉煤灰的混凝土抗碳化能力比不掺掺合料的混凝土低,且随着粉煤灰掺量的增加,混凝土的抗碳化性能降低。但掺量在10%~20%范围内,混凝土碳化深度增加程度很缓慢。因此,虽然粉煤灰等量取代水泥,会降低混凝土的抗碳化性能,但如果把掺量控制在20%以内,对混凝土碳化深度影响较小,混凝土碳化增加缓慢。

表8 单掺掺合料影响因素实验设计方案及实验结果

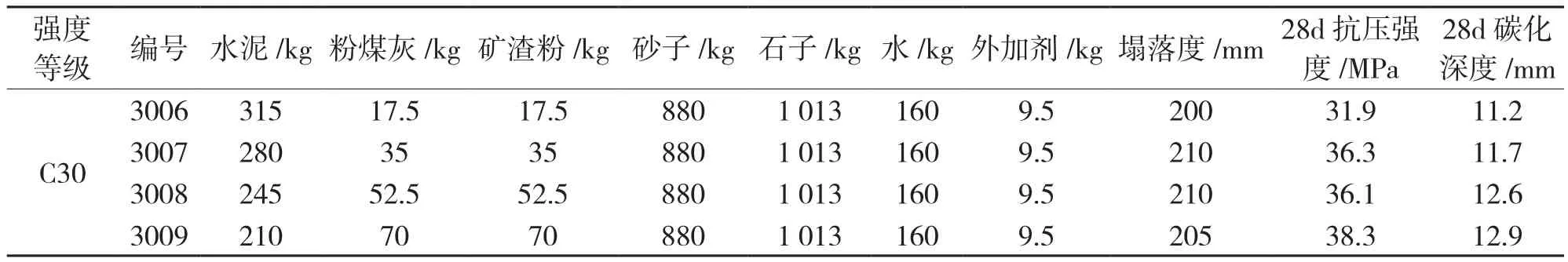

4.1.2 矿物掺合料双掺对混凝土抗碳化性能的影响采用不同粉煤灰掺量及矿渣粉掺量组合,粉煤灰和矿渣粉1∶1等量掺入,掺量均为5%、10%、15%、20%,测定新拌混凝土坍落度、硬化混凝土28d抗压强度及不同龄期的碳化深度,通过试验结果分析不同矿物掺合料双掺掺量对混凝土碳化性能的影响,实验设计方案及结果见表9。与单掺试验结果对比发现,当双掺粉煤灰10%和矿粉10%时,C30混凝土碳化深度小于单掺20%粉煤灰时混凝土碳化深度。这说明双掺粉煤灰和矿粉比单掺具有更好的抗碳化性能。其原因是在掺入一定比例粉煤灰和矿渣粉后,由于它们的颗粒粒径与水泥颗粒粒径形成连续级配梯度,产生微集料效应,颗粒之间相互填充,各组成材料紧密堆积。因此,粉料颗粒间的孔隙减少,混凝土更加密实。由于矿物掺合料的火山灰效应,进一步水化反应使得混凝土的内部结构更为致密,降低了混凝土内部的孔隙率,CO2难以侵入混凝土内部发生碳化反应,导致碳化深度降低。因此,双掺粉煤灰和矿粉比单掺具有更好的抗碳化性能。

表9 双掺掺合料影响因素实验设计方案及实验结果

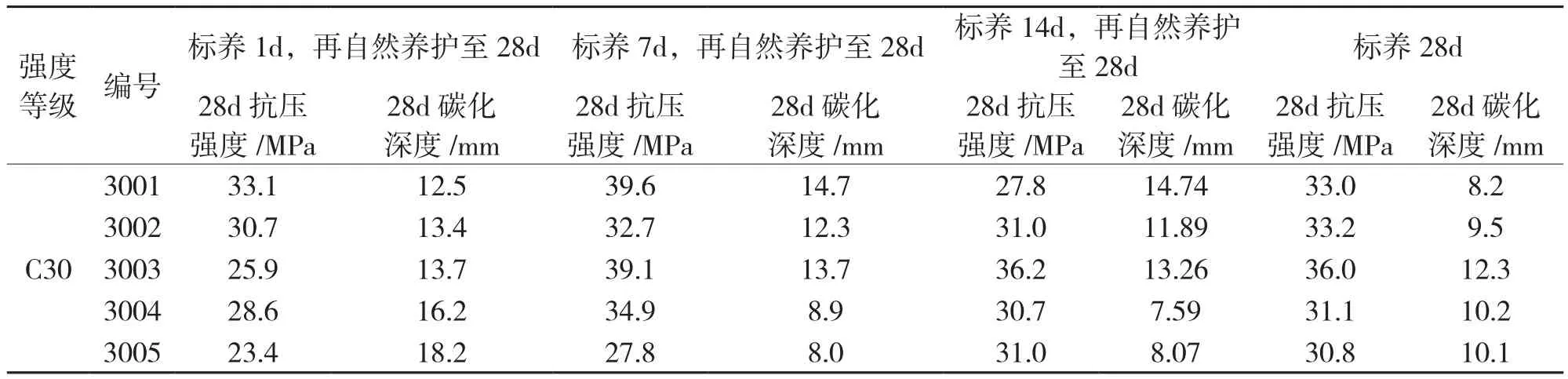

4.2 养护条件对混凝土碳化性能的影响

本文主要研究四种不同养护条件对混凝土碳化性能的影响,分别是标准养护1d、7d、14d、28d,再分别检测28d抗压强度和28d碳化深度。实验结果见表10。

表10 养护条件影响因素实验结果

4.2.1 不同养护条件对水泥混凝土碳化性能的影响

养护条件影响胶凝材料水化反应进程。本次实验混凝土配制技术有保证,环境条件也满足实验要求,在此基础上,提高施工养护条件,是一种保障混凝土抗碳化性能的有效措施。3001组的试件为不添加掺合料的水泥混凝土,碳化深度随养护湿度的增加而减小,抗碳化性能提高,这是因为混凝土早期在湿度较高的条件下养护有利于形成较致密的微观结构,可有效提高混凝土抗碳化耐久性。

4.2.2 不同养护条件对掺粉煤灰混凝土的碳化性能的影响

早期粉煤灰在水泥中的反应速率比普通水泥混凝土的反应速率低,因此,粉煤灰混凝土比普通混凝土对养护条件更加敏感,养护的温度控制、湿度控制、不同养护龄期,这些因素会对混凝土抗碳化性能造成很大影响。3002~3005组试块,粉煤灰的掺量分别为10%、20%、30%、40%,从表9可以看出,混凝土早期在湿度较高的条件下养护有利于形成较致密的微观结构,能极大提高混凝土抗碳化耐久性。另外,延长养护龄期也是提高混凝土抗碳化性能的重要方法之一,延长养护时间有利于胶凝材料的水化,提升混凝土碳化耐久性能,对于掺合料掺量较大的混凝土,早期养护时间需要一定量的延长。粉煤灰混凝土的碳化速度随养护时间的延长而减慢,延长养护时间能有效提高混凝土抗碳化性能。

5 结语

本文通过试验研究,得出以下结论:

(1)用等量的粉煤灰代替水泥,会减小混凝土的抗碳化性能,但粉煤灰在20%掺量以内,混凝土碳化深度增加比较缓慢。

(2)双掺粉煤灰和矿粉的抗碳化性能比单掺粉煤灰的抗碳化性能要好。

(3)碳化深度随养护湿度的增加而减小,抗碳化性能提高。