海洋工程再生砖混骨料的性能测试及级配优化

张博,韦华栋,孟涛,赵羽习,张云财

(1.浙江大学 舟山海洋研究中心,浙江 舟山 316021;2.浙江大学,浙江 杭州 310058;3.舟山市金科资源再生有限公司,浙江 舟山 316021)

0 前 言

据统计,全世界范围内建筑业消耗的粗石、砾石和砂占了40%[1]。与此同时,目前世界年产建筑垃圾约160亿t,其中我国高达24亿t[2]。但是,我国对建筑垃圾的处置和回收利用一直没有引起足够重视,建筑垃圾资源化率较低,与欧盟、日本和韩国等国家和地区相比,还存在较大差距[3]。因此必须加强建筑固废合理处理和利用方面的相关研究,减少不可再生资源的消耗,实现可持续发展。

我国当前拆除的建筑物中,存在许多砖混结构,此类再生骨料中除了混凝土和砂浆的碎块外,还含有大量的废弃黏土砖,具有吸水量大、压碎指标高、性能稳定性差等特点[4]。利用此类再生砖混骨料生产混凝土的关键在于研究其组成,特别是各组分在混凝土体系中的影响及调整方法[5-6],同时,也要注意砖混再生混凝土与普通再生混凝土在组成、力学性能等方面的差异[7]。目前,国内很多专家学者已经开始针对再生砖混骨料展开研究。赵连地[8]将砖混类再生骨料用于半刚性基层,研究分析其疲劳性能、水稳定性等路用性能。高琦等[9]通过对砖混材料再生骨料基本性能的长期分析,采用正交试验进行配合比设计,分析不同因素对强度的影响机理。李飞等[10]的研究发现,再生砖骨料混凝土的强度随着水胶比增大而降低,砂的细度模数对所配制的混凝土影响较大。

海洋工程中的混凝土结构往往会受海洋环境的影响。其中,海水中的氯离子和硫酸根离子是影响钢筋混凝土结构耐久性的主要因素[11]。氯离子会使钢筋表面发生脱钝而引起钢筋腐蚀,而硫酸根离子会和水泥水化产物反应,导致混凝土开裂[12]。已有统计表明,由于海洋工程混凝土结构的耐久性问题,如钢筋锈蚀、结构承载力降低等导致的经济损失表现出逐年加剧的趋势[13]。我国海域广阔,沿海地区面积约占国土总面积的14%[14],许多建筑物及大型工程密集于此。因此通过海洋工程建筑固废破碎得到的再生骨料,其性能有别于普通的再生骨料,在进行可利用性研究时需特别关注这些问题。

目前,对砖混类固废的研究还处于起步阶段,而对于海洋砖混类固废的研究则几乎为空白。因为海洋环境的特殊性,在应用于再生混凝土前,需对此类再生骨料进行针对性的研究。本文以海洋工程再生砖混骨料为基础,对其进行分类以及性能测试,并利用骨料自身特点及最紧密堆积密度试验对海洋工程再生砖混骨料的级配进行优化。

1 试验

1.1 原材料

再生骨料:来源于舟山市定海区拆迁工程产生的建筑固废。将其按粒径分成3类:粒径18~32 mm的粗粒径骨料、粒径10~18 mm的中粒径骨料、粒径<10 mm的细粒径骨料,如图1所示。

图1 按粒径划分的再生骨料

1.2 组成分类试验

每种粒径骨料取2个试样,通过人工挑选的方法对其中大于4.75 mm的颗粒进行组成分类试验,测试各成分含量,如图2所示。取2次试验结果的算术平均值作为测试值。

图2 组成分类试验

1.3 有害物质含量测试

细粒径骨料的有害物质含量按照GB/T 14684—2011《建设用砂》进行测试。测试硫酸根含量时,取样烘干粉磨,筛除大于75 μm的颗粒,称取粉状试样1 g,倒入烧杯,加入20~30 ml水及10 ml稀盐酸,加热至沸腾,待试样充分分解后过滤并洗涤。加入水至200 ml,煮沸后,加10 ml 10%的氯化钡溶液,继续煮沸数分钟,静置至少4 h后,过滤并洗涤至氯离子反应消失。将沉淀物及滤纸反复灼烧直至恒量,然后计算结果。测试氯离子含量时,取样烘干,称取500 g倒入磨口瓶,并注入500 ml水,盖上塞子后摇动使氯盐充分溶解。将上部已澄清的溶液过滤,吸取50 ml滤液注入三角瓶,加入5%铬酸钾指示剂1 ml,用硝酸银标准溶液滴定至呈现砖红色为止。按相同方法进行空白试验作为对照,然后计算结果。

粗、中粒径骨料的有害离子含量按照GB/T 14685—2011《建设用卵石、碎石》进行测试,具体试验方法参照细粒径骨料。

1.4 压碎值测试

粗、中粒径骨料的压碎值按照GB/T 25177—2010《混凝土用再生粗骨料》进行测试。取样风干后筛除大于19 mm及小于9.5 mm的颗粒以及针、片状颗粒,装入圆模,然后置于压力试验机上加载。之后取下加压头,筛除被压碎的细粒,计算压碎值,如图3所示。取3次试验结果的算术平均值作为测试值。

图3 压碎值测试

细粒径骨料的压碎值按照GB/T 25176—2010《混凝土和砂浆用再生细骨料》进行测试。取样烘干后,筛除大于4.75 mm及小于300 μm的颗粒,然后筛分成300~600 μm、600 μm~1.18 mm、1.18~2.36 mm及2.36~4.75 mm四个粒级,分别测试计算各粒级的压碎值,取3次试验结果的算术平均值作为测试值。

1.5 密度测试

1.5.1 表观密度

粗、中粒径骨料的表观密度按照GB/T 25177—2010进行测试。取样风干后筛除小于4.75 mm的颗粒,浸水饱和。装入广口瓶,然后加满水,称量总质量。将试样倒出,并烘干,称量其质量。将广口瓶重新倒满水,称量总质量,如图4所示,然后计算表观密度。细粒径骨料的表观密度按照GB/T 25176—2010进行测试,测试方法同上。

图4 粗骨料表观密度测试

1.5.2 堆积密度与空隙率

(1)松散堆积密度

按照GB/T 25177—2010、GB/T 25176—2010进行测试。取样(细粒径骨料要筛除大于4.75 mm的颗粒),倒入容量筒中,除去凸出容量口表面的颗粒,并以合适的颗粒填入凹陷部分,使表面稍凸起部分和凹陷部分的体积大致相等,称量试样和容量筒总质量,计算松散堆积密度以及空隙率。

(2)紧密堆积密度

取试样1份,分3次(细粒径骨料分2次)装入容量筒,每次放完颠实后再放下一次。装填完毕后,刮去高出的试样,并用适合的颗粒填平凹陷部分,使表面稍凸起部分与凹陷部分的体积大致相等。称取试样和容量筒的总质量,计算紧密堆积密度以及空隙率。

1.6 颗粒级配试验

粗、中粒径骨料的颗粒级配按照GB/T 25177—2010进行测试。取烘干后试样,采用按孔径大小从上到下的套筛进行筛分,称出各号筛的筛余量,计算分计筛余和累计筛余,评定该试样的颗粒级配。

细粒径骨料的颗粒级配按照GB/T 25176—2010进行测试。取样后筛除大于9.5 mm的颗粒(并计算出筛余百分率),用与上述相同的方法进行筛分。称出各号筛的筛余量,计算分计筛余和累计筛余,评定该试样的颗粒级配,并计算细度模数。

1.7 级配优化试验

首先对再生砖混粗粒径骨料与再生砖混中粒径骨料进行最紧密堆积密度试验,按100∶10的质量比分别称量粗、中粒径骨料,混合均匀后按1.5.2操作步骤进行,记录该混合比例下的紧密堆积密度。然后逐步增加中粒径骨料的掺量,重复上述步骤,直到紧密堆积密度有明显下降为止,停止试验。紧密堆积密度最大值时的混合比例即为再生砖混粗粒径骨料与再生砖混中粒径骨料的混合比例。

确定粗、中粒径骨料的混合比例后,再确定再生砖混细粒径骨料的掺量。先将再生粗、中粒径混合骨料与再生细粒径骨料按100∶10的质量比混合,重复之前的步骤,直到紧密堆积密度有明显下降为止,停止试验。紧密堆积密度最大值时的混合比例即为再生砖混骨料的混合比例。

2 试验结果及分析

2.1 分类试验

粗、中、细粒径骨料的分类试验结果见表1~表3。

表1 粗粒径骨料分类试验结果

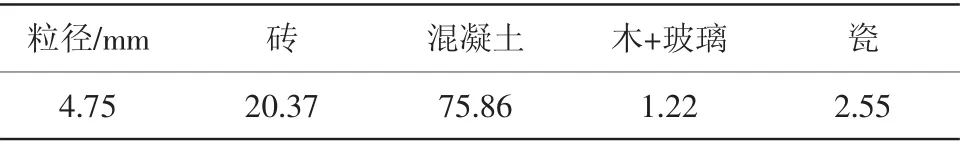

表3 细粒径骨料分类试验结果 %

从表1可以看出,粗粒径骨料的主要成分为混凝土(包裹着砂浆的石子)、砖、以及少量瓷片,其余杂质含量较少。其中混凝土占82.22%,集中在9.75~31.5 mm范围内。

从表2可以看出,中粒径骨料的主要成分与粗粒径骨料一致,但是砖含量增加到了21.89%,粒径集中在9.5~16 mm范围。

表2 中粒径骨料分类试验结果

对于细粒径骨料,由于4.75 mm以下颗粒难以区分,故只对4.75 mm以上颗粒进行分类试验。从表3可以看出,细粒径骨料中4.75 mm以上颗粒主要成分为混凝土和砖。

2.2 基础性能试验(见表4)

表4 骨料基础性能试验结果

如表4所示,根据GB/T 25177—2010、GB/T 25176—2010对骨料的要求,可以发现:

(1)粗粒径骨料的压碎值较中、细粒径骨料要小,这是因为粗粒径骨料中砖的含量相对较少,而砖的强度较混凝土低,所以粗粒径骨料的强度较高。按照压碎值测试结果,粗、细粒径骨料属于Ⅱ类,中粒径骨料属于Ⅲ类。

(2)粗、中粒径骨料的表观密度>2450 kg/m3,属于Ⅰ类;细粒径骨料的表观密度>2350 kg/m3,属于Ⅱ类。

(3)根据空隙率测试结果,粗、细粒径骨料均属于Ⅲ类,中粒径骨料不符合GB/T 25177—2010的要求。3种骨料的空隙率均较大,说明级配较差,因此需对3种骨料的混合比例进行优化。

(4)中粒径骨料的氯离子及硫酸根离子含量均为最高。这可能是因为中粒径骨料砖的含量相对最高,而砖的吸水性较强,导致中粒径骨料氯离子和硫酸根离子含量较高。但是总体而言,3种骨料氯离子和硫酸根离子含量均符合GB/T 25177—2010、GB/T 25176—2010的要求。

2.3 颗粒级配试验

粗、中、细粒径骨料的颗粒级配曲线见图5~图7。

图5 粗粒径骨料的颗粒级配曲线

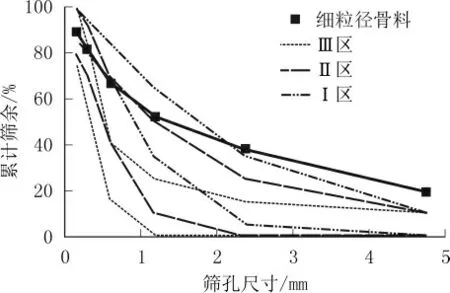

图7 细粒径骨料的颗粒级配曲线

由图5可见,粗粒径骨料属于16~31.5 mm单粒级骨料。相比于5~31.5 mm连续粒级曲线,再生粗骨料中粒径>20 mm骨料含量过多,达到63%左右,超出GB/T 25177—2010中5~31.5mm连续粒级建议的15%~45%范围,导致后半部分级配曲线整体上移,偏移连续级配曲线,处于16~31.5 mm单粒级级配曲线范围。

由图6可见,中粒径骨料颗粒级配曲线恰好处于GB/T 25177—2010要求累计筛余的上下限附近,基本符合5~20 mm连续粒级曲线范围,可以认为其属于5~20 mm连续粒级骨料。

图6 中粒径骨料的颗粒级配曲线

根据试验结果,可以计算出细粒径骨料细度模数为2.9。由图7可见,细粒径骨料级配情况总体良好,<1.18 mm的累计筛余基本落在Ⅱ级配区范围内,≥1.18 mm的累计筛余曲线与Ⅰ级配区接近,4.75 mm粒径以上颗粒占19%,超出GB/T 25176—2010要求,说明了细粒径骨料中粗颗粒含量较多。

2.4 级配优化试验

再生砖混粗、中粒径骨料混合级配优化结果见表5。

表5 再生砖混粗、中粒径骨料混合结果

由表5可见,随着中粒径骨料掺量的增加,混合骨料的堆积密度先增大后减小,当掺量为15%时,紧密堆积密度达到最大,比仅有粗骨料时的堆积密度增大了1.7%;之后随着中粒径骨料掺量增加逐渐减小。这是因为粗骨料为单粒级骨料,大粒径骨料较多,添加中粒径骨料后,刚好填补原先粗骨料之间的空隙,相当于对混合骨料的级配进行了优化。但当中粒径骨料掺入过多时,又会使混合骨料大粒径骨料相对较少,偏离连续粒级曲线。由此确定粗、中粒径骨料的混合质量比为100∶15。

3种粒径再生砖混骨料混合级配优化结果见图8。

图8 3种粒径再生砖混骨料混合结果

由图8可见,随着细粒径骨料掺量的增加,紧密堆积密度逐渐增大,最大值比没有添加细粒径骨料时提高了32%。这是因为细粒径骨料的加入,填补了粗、中混合骨料的空隙,改善了骨料整体的级配。当掺量大于90%后,紧密堆积密度呈现上下波动的趋势。这可能是当细粒径骨料掺量较高时,难以对骨料的均匀程度进行控制,因此堆积密度表现为上下波动。采用函数拟合的方式确定混合骨料紧密堆积密度达最大值时的细粒径骨料掺量。根据拟合结果可知,当细粒径骨料掺量在136%左右时可以使得混合骨料的紧密堆积密度达到最大值,因此对掺入量取整为140%。据此,确定再生砖混粗、中和细粒径骨料的最佳混合质量比为36.2∶5.5∶58.3。

3 结 论

(1)海洋工程再生砖混骨料成分以废弃混凝土为主,含有一定比例的碎砖,且骨料粒径越小碎砖占比越大,其它杂质含量较少,可以认为其具有再利用的价值。

(2)海洋工程再生砖混骨料的压碎值偏高,力学性能相对一般,建议用于对强度要求较低的工程中。

(3)海洋工程再生砖混骨料的氯离子和硫酸根离子含量均较低,有害离子的影响可忽略不计。

(4)海洋工程再生砖混骨料的空隙率较大,级配较差,应用时应根据需要对混合比例进行优化。

(5)根据海洋工程再生砖混骨料的性能规律,采用最紧密堆积密度试验优化了骨料的混合比例,确定再生砖混粗、中和细粒径骨料的最佳混合质量比为36.2∶5.5∶58.3。