冻融作用对古青砖宏观性能及微观结构劣化的影响

张道明,王 丽,郭国梁,王 悦,王维成

(1. 齐齐哈尔大学建筑与土木工程学院,黑龙江齐齐哈尔 161006; 2. 齐齐哈尔大学材料科学与工程学院,黑龙江齐齐哈尔 161006)

0 引 言

古青砖作为我国古代建筑砌体材料,起维护和隔断之用,其起源可以追溯到4 100多年前陶寺文化时期。我国各类古建筑多数是砖木结构。砖的微观结构特征为质地疏、多孔隙、吸水性强,长期暴露在自然环境中,遭受物理气候、雨水、地表水、地下水、冻融循环物理和化学风化作用,造成内部孔隙结构产生物理和化学变化。砖墙砌体严重的粉化脱落损伤(图1),已经成为砖质文物保护工作面临的重大难题[1]。

图1 古建筑砖墙风化现状Fig.1 Current situation of an ancient brick wall

现有研究表明[1-12],冻融是我国严寒地区砖构建筑耐久性下降的主要因素之一,而孔洞结构形态是影响其耐久性重要物理指标。在冻胀过程中烧结砖的孔洞结构的损伤对砖耐久性有较大的影响[3-4]。东南大学宦文娟等[5]利用压汞法和断层扫描技术分析可以观察到黏土红砖冻融环境下的三维孔结构退化过程,指出35次冻融循环后气孔数量和体积显著增多,60次冻融循环后抗冻性能明显降低。因此,基于目前砖孔洞结构的研究,需从砖的微观结构的演变过程探究砖的损伤。

本研究基于卜奎清真寺古建筑保护修缮工程,利用快速冻融试验研究了古青砖的质量、孔洞率和抗压强度的变化规律,并通过TEM(电镜)扫描试验和XPS(X射线光电子能谱仪)化学成分分析测试实验进行古青砖微观结构特征分析,探讨了冻融循环及化学风化损伤过程及机理。

1 试样制备及试验方法

1.1 试样制备

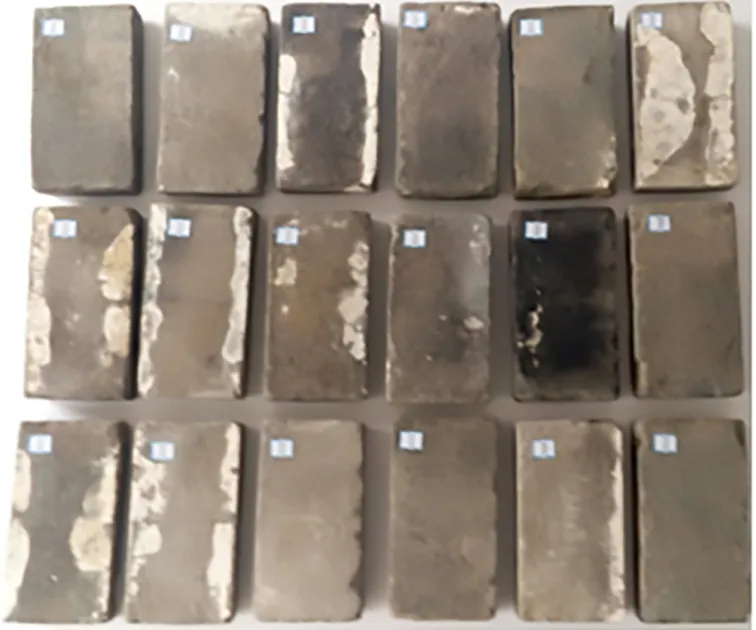

试验用砖样均取自卜奎清真寺内古建筑修复预留黏土烧结砖,考虑到古青砖来源稀缺,不能大规模取样进行破坏实验,共选取18块。砖样外观尺寸为275 mm×135 mm×55 mm,手工砖的几何尺寸误差在±5 mm范围内。体积密度为1 650 kg/m3~1 805 kg/m3。将砖样分为6组,每组3块,组别为D1,D2、D3、D4、D5和D6,其中D1组砖样编号为D1-1、D1-2、D1-3,其他组以此类推,所有砖样编号如图2所示。

图2 古青砖冻融试样Fig.2 Samples for freeze-thaw cycles

1.2 试验方法

对D1、D2、D3、D4、D5、D6分别进行6种冻融循环工况,循环次数分别为0,15,30,45,60和75次。参照GB/T 2542—2012[13]试验方法进行冻融试验,具体如下:1)将表面清理过的试样放入干燥箱中,温度为(105±5)℃,干燥至恒重称得质量G0,然后进行外观检查及尺寸测量,做好标记;2)将试样浸入10~20 ℃的水中24 h,取出后用湿布拭去表面水分,在-20~-15 ℃下冰冻3 h,取出后再浸入10~20 ℃的水中融化3 h,如此完成1次冻融循环试验;3)将经历0,15,30,45,60和75次冻融循环后的试样再进行烘干称重,质量记为G1;4)按文献[13]中7.5条对试样进行抗压强度试验,测试其冻融后抗压强度。

每组青砖试样选取一块的中心部分切碎进行电镜扫描。实验仪器采用SITACHI公司的H-7650透射电子显微镜(TEM,Transmission Electron Microscope),通过TEM扫描图像分析古青砖微观结构冻融损伤过程,并利用XPS对古青砖化学成分测试,其目的是为了解析青砖水解风化的原因。

2 试验结果及分析

2.1 孔洞率变化

孔洞率具体计算方法[13]如下:

(1)

式中,Q为砖试样的孔洞率;m1为砖试样的悬浸后质量;m2为砖试样干潮湿状态下的质量;V为砖试样的体积;d为水的密度。

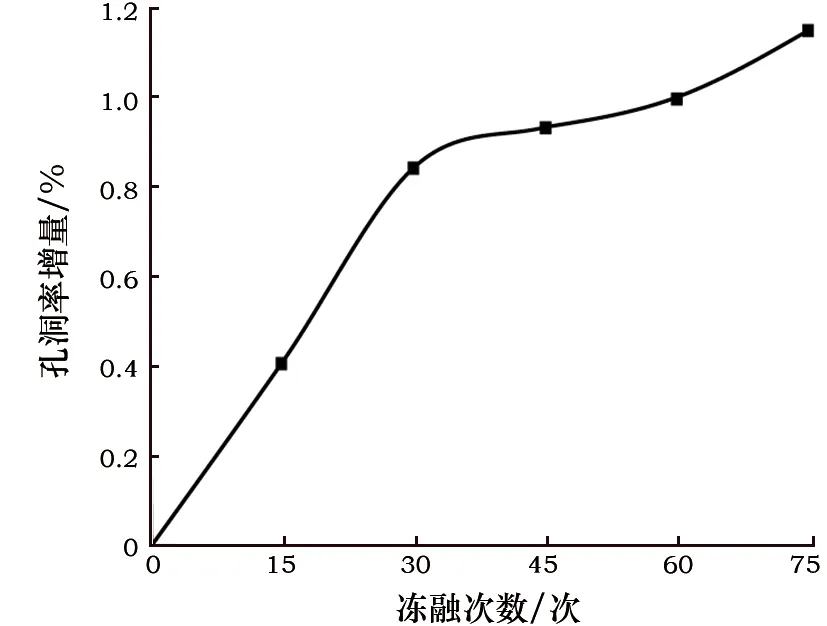

表1给出了冻融前、后各组砖样的孔洞率变化情况,可以看出:1)冻融前各组样砖孔洞率平均值差异最高达56.88%。这是由于手工制作造成的个体差异性,同时部分砖经历了冻融作用,孔洞结构受到一定的损伤;2)冻融后各组砖样的孔洞率均增大,冻融循环次数越多,增量越大。孔洞率增量随冻融次数的变化见图3所示,0~30次冻融循环,曲线呈线性增长,30次冻融之后,曲线走势缓慢,即随着冻融次数的增加,孔洞率增大速度减弱。75次冻融后孔洞率增大幅度达到最大值29%,说明孔洞结构损伤是随冻融累积的过程。

表1 砖样的孔洞率变化Table 1 Void ratio change of brick samples

图3 孔洞率随冻融次数变化Fig.3 Void ratio change with freeze-thaw cycles

2.2 质量变化

质量变化用质量损失率表示,具体计算方法[13]如下:

(2)

式中,Gm为质量损失率,%;G0为砖试样冻融前干质量;G1为砖试样冻融后干质量。

表2给出了冻融前、后砖样的质量变化,可以看出:古青砖试样遭受冻融作用后质量减小,呈现出随着冻融次数的增加,质量损失率逐渐增大的趋势。在最初经历15次冻融循环后,古青砖质量损失率平均值为0.29%,总体外观并未发生明显变化;经历30、45、60次循环后,表面开始逐渐出现起皮、裂纹和酥松等损伤现象,60次冻融循环后的古青砖质量损失率平均值达到0.89%;75次冻融循环之后,古青砖质量损失率平均值达到1.27%,有明显的酥松、分层剥落等裂蚀现象。总体说来,随着冻融次数的增加,由于冰的冻胀和融缩,古青砖内部孔洞不断增大,古青砖试样表面破损程度趋于显著,质量减小。

表2 砖样的质量变化Table 2 Quality change of brick samples

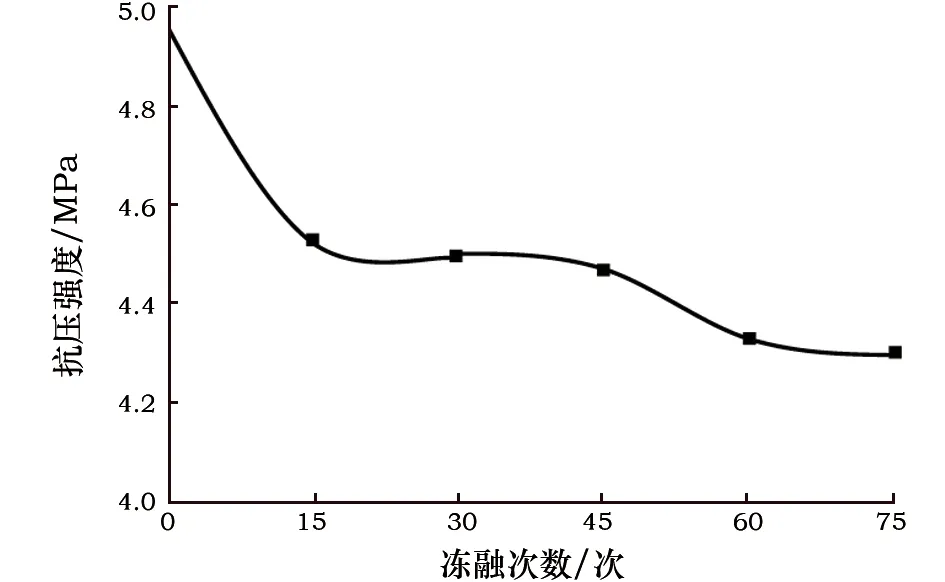

2.3 抗压强度

采用统计检验方法分析砖的抗压强度数据,得到古青砖的抗压强度为4.39~4.96 MPa。图4反映出相对于未经历冻融的砖样,经历冻融作用后古青砖的抗压强度降低,强度损失率[13]缓慢增大,即随着冻融次数的增加,降低幅度逐渐减小。0~15次冻融循环过程中,曲线走势向下,斜率较大,说明此时砖样的强度损失显著,15次冻融循环后强度损失率为7.46%。此后走势平缓,说明随着冻融循环次数的增加,古青砖的抗压强度逐渐降低,幅度较小,最终经历75次冻融循环后砖样的强度损失率为11.49%。综合考虑75次冻融循环后质量损失率为1.27%。

图4 抗压强度随冻融次数变化Fig.4 Compressive strength change withfreeze-thaw cycles

2.4 微观结构特征

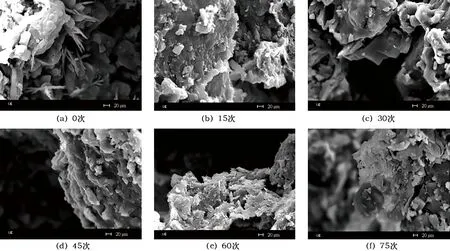

古青砖冻融实验的宏观性能表明,冻融循环对古青砖内部微观孔隙结构造成破坏,青砖因冻融循环而发生损伤累积。因此,为了更直观地观察并说明古青砖在不同冻融循环次数下微观结构特征,还进行了电镜扫描试验。用电镜扫描仪在放大500倍的情况下,对孔洞进行扫描拍照,图5为经历不同冻融循环次数的古青砖孔洞变化。

为了更深层地探究孔洞内部微观结构变化特征,笔者还对微小孔洞内壁结构进行了扫描,电镜扫描仪在放大2 000倍的情况下,对孔洞边内壁缘约20 μm的局部进行扫描拍照,如图6所示。

通过TEM扫描结果图5、图6可以看出,古青砖内部疏松多孔,孔径大小不均,在2~100 μm之间,主要由黏土颗粒、石英颗粒及玻璃状熔融物质组成。也可以观察到未冻融循环的古青砖孔洞壁周边存在原始的结晶物,呈现大量突起状态,其形状很不规则的薄片,具有尖刺棱角的特征。经过15次至75次冻融循环后的古青砖试样,孔洞形状明显变得规则,并且孔洞内壁的突出物、薄片、尖刺和棱角的结晶物数量随着冻融循环次数的增加而减少,逐渐消失。75次冻融循环后,孔洞内壁上明显出现了细小裂纹,片状翘起、尖刺物。这些现象表明冻融循环过程中,青砖内部不断遭受冻胀和卸荷,孔壁受到复杂应力作用,在孔壁上形成了反复“打磨”后光滑的效果。同时,冻融75次后孔壁上出现裂纹和起皮现象,表明古青砖遭受了严重的冻融损伤。这一现象也验证了文献[5]对烧结砖冻融65次后表现出的分层并沿分层界面剥落,弹性模量降低等物理和力学现象。

图5 不同冻融循环次数下砖内部孔洞变化Fig.5 Void change of bricks after different freeze-thaw cycles

图6 不同冻融循环次数下砖内部孔壁变化Fig.6 Inner wall change of void after different freeze-thaw cycles

古青砖冻融损伤劣化机理:1)古青砖在制作及成型的过程中存在多孔隙的初始缺陷,砖表面孔隙水丰富,水从开口孔沿着毛细孔隙向砖内部渗透;2)温度骤然下降,孔洞内部水结成冰,体积增大,形成的冰晶不能继续在孔洞中扩展,冰晶冻胀力作用于孔壁,当其超过青砖的极限抗拉强度时,孔壁出现微小裂纹,片状翘起等不可逆的结构变化;3)如此反复的冻融损伤累积,导致古青砖内部微孔不断扩展、连通,增加了水对砖侵蚀的深度和范围,冻融损伤程度逐渐加重。

2.5 古青砖化学成分测试

通过电镜扫描仪可观察到青砖为多孔隙结构,烧结后的青砖的孔壁为结晶物构成,并且冻融循环后,出现了孔壁表面结晶物消融。为了解析青砖孔壁结晶物消融的原因,利用XPS(型号ESCALAB250Xi,美国Thermo Fisher公司)对古青砖粉体进行化学成分检测。

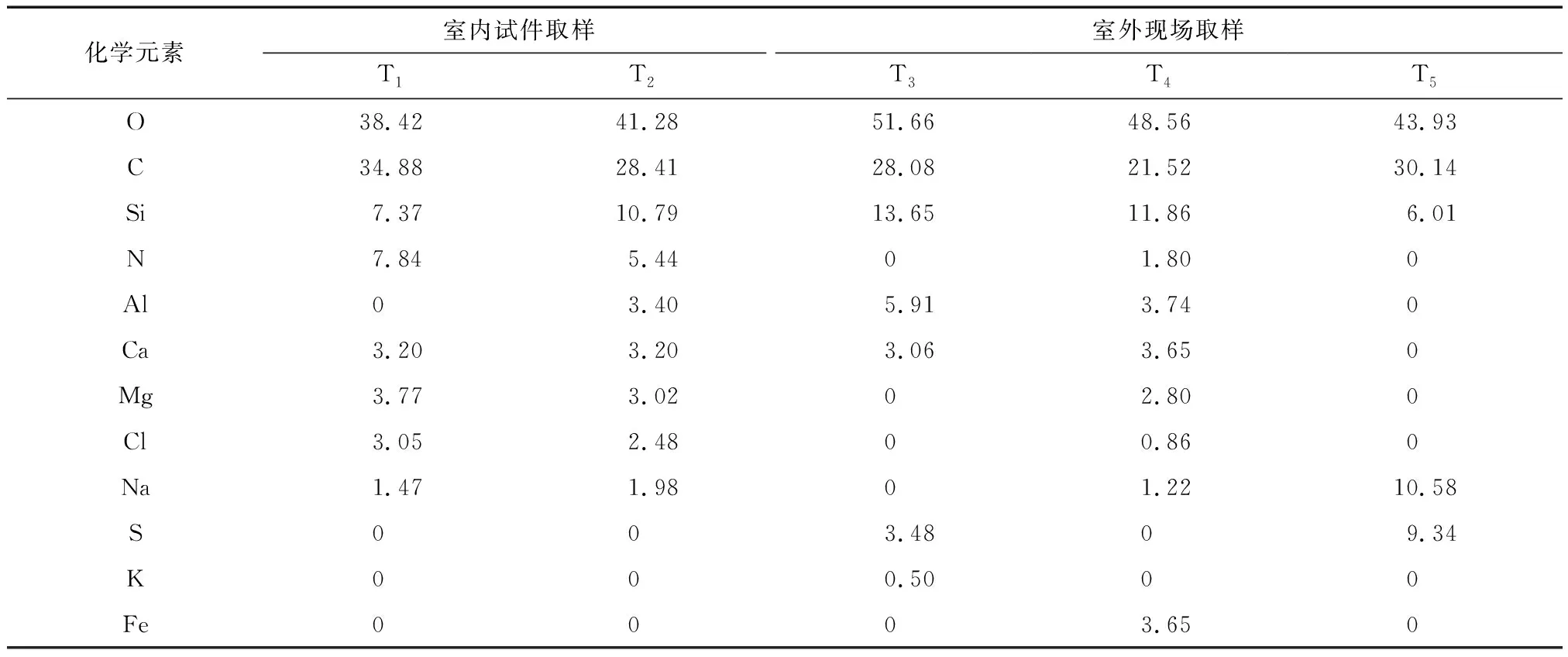

利用XPS对古青砖化学成分测试的实验试件取自于电镜扫描仪扫描的试件,同时为了解古建筑中实际风化情况,对齐齐哈尔清真寺进行现场取样进行XPS测试分析,其中,现场取样为墙体表面的白色析出物和砖体材料,以便进行了对比分析。对未受到冻融风化影响的青砖在室内采样的样品为T1,经过75次冻融试件上取样为T2;同时在古建筑室外现场采样,其中,样品T3在古建筑外墙上部未受冻融风化影响区采样,样品T4在古建筑外墙下部受到冻融风化影响区采样,样品T5在古建筑外墙底部的青砖砌体表面析出物的现场采样。样品都经过玛瑙研钵的充分研磨,平均粒径小于40 μm。XPS光电子能谱仪测试结果见表3。

表3 XPS实测的青砖原子百分比Table 3 Atomic percentage of test data of grey brick by XPS (%)

根据实测结果,青砖主要的化学成分组成为SiO2,CaCO3,MgCO3和NaCl等无机盐类。对照样品T1和T2实测数据,样品T3和T4的实测数据,比较发现,青砖的C原子百分比在冻融后和室外冻融风化影响区含量明显减少,阳离子的变化不大,说明该砖在冻融风化中出现了较多的可溶碳酸盐,碳酸盐水解后析出砖体,因此,可以推断原有的氧化物转化成了可溶碳酸盐,造成了砖微观结构疏松,进而造成青砖微观结构破坏,印证了扫描电镜观察到的青砖孔隙结构的变化。同时,室内试件和室外试件数据对比,发现室外青砖墙砌体底部取样T3增加了少量的S和K原子百分比,说明墙根部有地下水沿毛细孔渗入砖体,将地基中的S和K原子带入了青砖砌体中。样品T5为古建筑外墙底部砖砌体表面白色析出物,根据实测主要为碳酸盐、钠和硫原子,恰好印证T2和T4实测中碳原子百分比减少,碳酸盐转换为可溶物质析出砖体的推测。这说明了通过毛细孔大量地下水进入了砖砌体,是古建筑砖砌体冻融风化的主要原因。

3 结 论

1) 冻融作用对古青砖的宏观性能产生影响,随着冻融循环次数的增加,古青砖孔洞率逐渐增大,外观质量和抗压强度呈现下降的趋势,75次冻融循环后,质量损失率为1.27%,强度损失率为11.49%;

2) 随着冻融次数的增加,青砖微观孔隙壁破损的损伤在逐次增加,形成了扩孔和孔隙联通作用,特别是75次冻融循环后孔隙结构损伤明显激增;

3) 古青砖中碳酸盐等可溶性盐类,遇水后水解,造成砖体内的微观结构损伤;

4) 毛细孔地下水的渗透是造成古建筑墙外墙砌体根部风化的主要原因。