基于粒子群算法⁃模糊PID控制的前驱体材料反应釜pH值优化控制①

孙言锴,刘 洋,刘 飘,熊 伟,邬青秀,李 然,黄光耀

(长沙矿冶研究院有限责任公司,湖南 长沙410012)

正极材料是锂离子电池材料的重要组成部分,前驱体材料作为制备锂离子电池正极材料的原料,制约着正极材料的质量,也影响着电池的性能。正极材料的结构和形貌与前驱体材料密切相关,前驱体材料制备过程中的pH值、温度等条件对正极材料性能有着至关重要的影响[1]。前驱体材料生产中反应釜的pH值控制效果直接影响产品优良率,而且反应釜pH值控制不稳会产生安全问题[2]。本文针对前驱体材料生产中反应釜pH值控制的非线性、时变性等控制难点,采用智能控制算法来提高pH值控制效果、生产安全性和生产效率。

1 算法设计

共沉淀反应制备前驱体材料的生产工艺如图1所示。从图1可以看出,反应釜中氨碱溶液与盐混合溶液发生反应[3],导致pH值发生变化,该反应的pH值变化具有滞后性和非线性。前驱体材料工业生产中,需要同时满足pH值稳定和氨碱溶液流量稳定。针对生产需求,采用智能控制算法结合仿真软件以及工业应用软件,根据现场实际生产情况调节参数,来实现对前驱体反应釜pH值实时精确调控。

图1 前驱体材料生产工艺

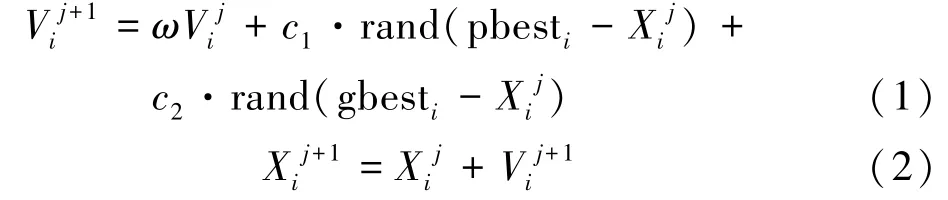

1.1 粒子群优化算法

粒子群优化算法(PSO)是一种寻找全局最优解的优化型算法,该算法的灵感来源于鸟群捕食过程中的随机性与进化性[4]。在此基础上,将鸟抽象成粒子,可以拓展成一般寻优问题。为了保证算法在无约束情况下达到最佳寻优效果,初始化过程采用随机起始状态,之后通过不断移动直至收敛到一个固定位置从而得到最优解[5],每个粒子确认自己所在的位置,随后以一定速度向个体最佳位置与历史全局最优位置进行对比来移动,实现实时更新全局最优位置。这个过程可以归结为以下2个公式:

式中所有参数均为无量纲参数。Vij+1为j+1时刻第i个粒子的位置;Xi j+1为j+1时刻第i个粒子的速度;rand表示0~1之间的随机数;c1和c2均为加速因子,代表算法的学习能力,合适的取值可以保证能收敛到最优解;pbesti与gbesti分别为第i次迭代过程中的个体最优值与全局最优值;ω为惯性权重因子,该参数用于改善算法的全局优化能力和个体优化能力,值越大则全局优化能力越强,个体优化能力越弱,容易出现局部极值,越小则反之,不易收敛。调整ω可以调整算法寻优的性能[6]。该算法将自身上一时刻位置与种群中的最佳位置进行比较,做到种群与个体之间的信息交互,参考其他粒子的运动“经验”来调整自身速度[7]。

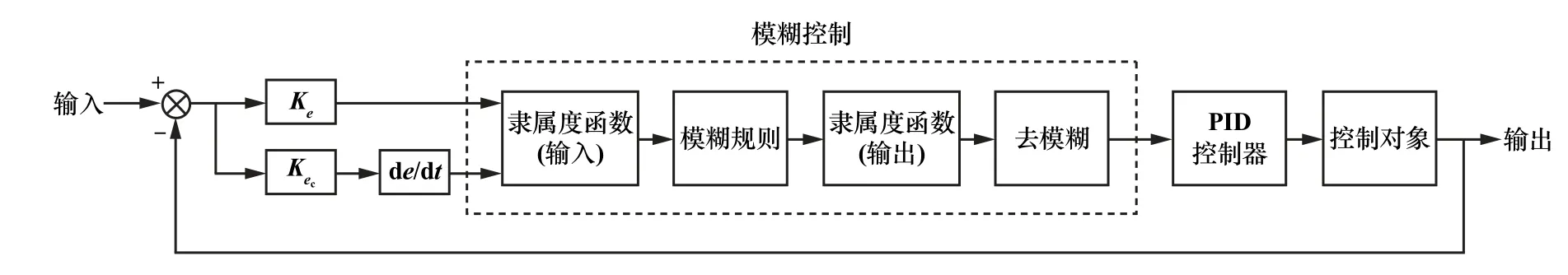

适应度函数代表算法的优化目标,适应度函数根据实际需求选取,前驱体反应釜生产过程中应尽量减小误差在时间累积内对系统的影响,选取时间与误差的绝对值乘积作为适应度函数,该适应度函数越小优化效果越好,公式为:

式中t为总时间,s;e(t)为误差值;为误差值e(t)的绝对值。

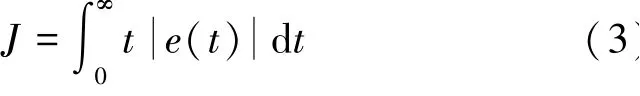

1.2 模糊PID自整定算法

PID算法是通过比例环节、积分环节、微分环节调节系统的一种算法,需要调节比例系数KP、积分系数KI、微分系数KD来调整算法的控制效果。该算法的静态控制效果好但自适应性差。为了使PID算法静态效果好的同时又具有自适应性,引入了模糊控制与PID算法相结合的模糊PID自整定算法。

模糊PID自整定算法通过模糊控制的方法来调整系统PID参数,当系统出现扰动时能通过调节PID参数来保证系统的快速性和稳定性。通过对误差e以及误差变化率ec(de/dt)进行分析,设置合适的隶属度函数,将e以及ec量化到论域内,根据实际要求设计模糊控制规则,根据规则分别求出KP、KI、KD的模糊值,再通过去模糊化得到PID参数的变化调节量,与初始PID参数相加得到能自整定的PID参数,提高系统鲁棒性以及稳定性。该算法结构如图2所示,其中Ke与Kec分别表示误差e和误差变化率ec的量化因子,它们分别与e和ec相乘,将两者量化到论域内。

图2 模糊PID自整定算法结构

根据算法结构,设计模糊PID自整定算法需要设计以下内容:

1)隶属度函数:输入量化进入论域后,确定输入与输出在论域内属于哪个范围以及在各个论域内的取值,从而确定输入与输出在模糊控制内的实际值;隶属度函数选取三角形函数。

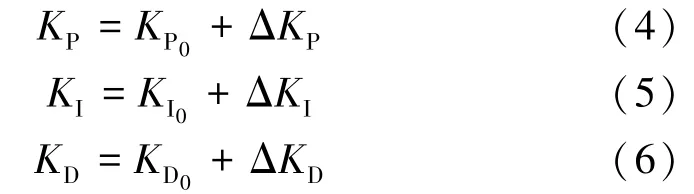

2)输出结果:该模糊控制器通过模糊规则输出的是KP、KI、KD模糊值,该模糊值需与PID控制器初始值相加得到整定后的参数赋给PID控制器,公式为:

其中KP0、KI0、KD0为PID控制器参数初始值;ΔKP、ΔKI、ΔKD为模糊控制器输出的PID参数变化值,随输入变化而不断变化。两者之间相加即可实时整定PID参数,实现自整定功能。

3)模糊控制规则:实际控制过程中,PID的3个参数是联合控制的,需要对e和ec进行判断来确定控制规则,通过调节ΔKP、ΔKI、ΔKD的值来调整PID参数,对e和ec数值大小及正负性和误差绝对值数值大小进行判断,整体控制规则如下:

②当e·ec>0时,说明系统累计误差向变大方向变化,需要抑制误差变化趋势使系统误差逐渐减小并使系统趋于稳定;当的值相对较大时,说明系统已出现超调,应全力拉回设定值,KP和KD应取大,使系统稳定减小误差,KI应取小,在消除静态误差的同时还能抑制超调;当的值较小时,需选取适当的KP、KD值,使系统稳定,缓慢达到设定值并且不发生震荡。

③当e·ec<0时,说明系统正在逐渐向稳态靠近,这时应保证参数不变直至系统达到稳定。

④当ec=0且存在时,说明系统已经达到稳态但依旧存在稳态误差,这时需调大KP、KI以消除稳态误差,同时需要合适的KD来保证系统稳定不震荡。

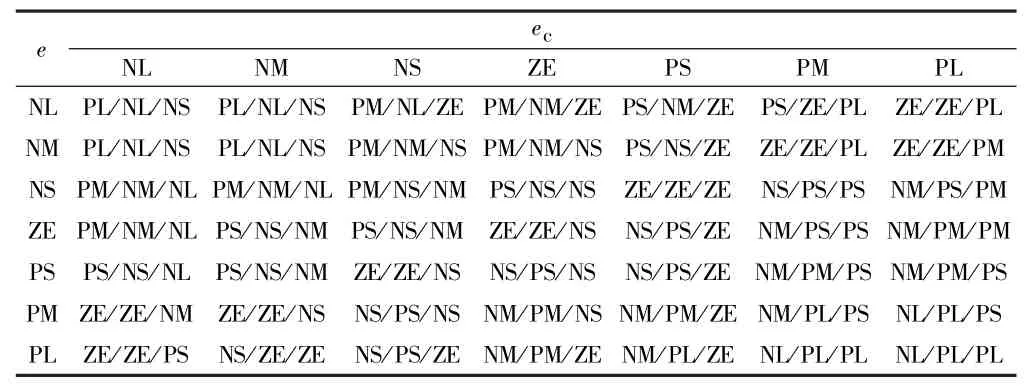

根据KP、KI、KD自身特点以及e和ec综合情况,设计了模糊PID自整定控制规则,如表1所示。其中模糊语言PL(正大)、PM(正中)、PL(正小)、ZE(零)、NL(负小)、NM(负中)、NL(负大),在模糊PID控制中分别表示3.0、2.0、1.0、0.0、-1.0、-2.0、-3.0。

表1 KP/KI/KD模糊控制规则表

1.3 基于粒子群优化算法的模糊PID自整定算法

模糊PID自整定算法需要设定初始参数包括Ke(误差量化因子,将误差量化到论域内进行隶属度计算)、Kec(误差变化率量化因子,将误差变化率量化到论域内进行隶属度计算)、隶属度函数(确定模糊后的误差和误差变化率以及输出值KP、KI、KD变化率属于哪个论域区间的函数)、PID参数的初始值(初始PID参数,随着算法迭代而逐步更新)等,这些参数决定模糊PID自整定算法的效果以及效率。

为了优化模糊PID自整定算法性能,需对上述参数进行优化,给予合适初始值。PSO算法能对系统进行迭代计算,得到符合适应度函数的合适参数,而且PSO算法可与模糊PID自整定算法一起迭代,逐步得到最优化结果,与传统PSO算法相比,调整了加速因子c1和c2,算法性能更加优良,可得到较好的优化效果。基于粒子群优化算法的模糊PID自整定算法结构如图3所示。

图3 基于粒子群优化算法的模糊PID自整定算法结构

2 结果分析

2.1 仿真结果分析

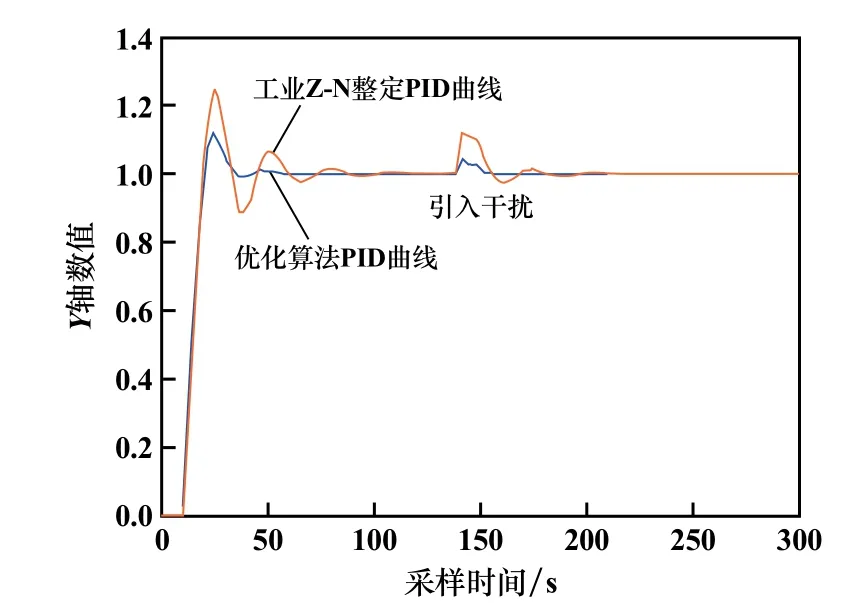

选取MATLAB仿真软件,采用其中的simulink建立PID控制器模型和基于粒子群优化算法的模糊PID自整定算法模型,与工业上常用的Z⁃N法整定后得到PID参数赋值给PID控制器,来验证算法的仿真效果。仿真效果对比如图4所示。

图4 仿真效果对比

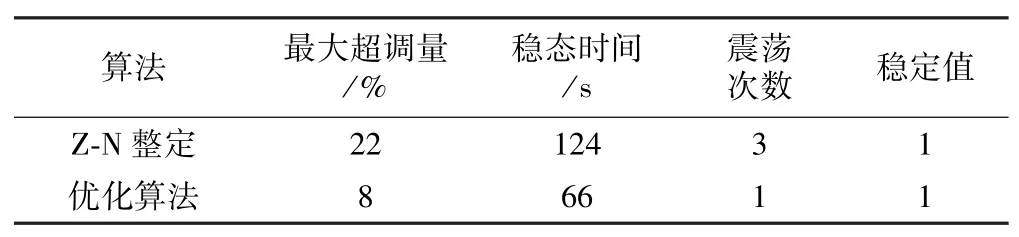

实际生产调节中,输入信号一般为阶跃信号,因此控制信号选用阶跃信号输入。从图4可以看出,PSO优化的模糊PID自整定算法得到的曲线与传统工业Z⁃N整定的PID得到的算法相比,超调量更小,达到稳态的时间也更短。引入干扰后,该算法与传统工业Z⁃N整定的PID算法相比,超调量更小,且不会有震荡出现,表明采用该算法后,系统快速性、稳定性和鲁棒性更好。对比效果如表2所示。

表2 仿真效果对比

最大超调量指系统在达到峰值时与稳态值之间的差值与设定值之间的百分比;稳态时间指系统达到稳定时所需时间;震荡次数指系统达到稳态前偏离稳态值所经过的次数;稳定值为系统最终值。稳态时间反映了系统的快速性,震荡次数和最大超调量反映了系统的稳定性和鲁棒性。从表2可知,与传统PID算法相比,PSO优化的模糊PID自整定算法超调量从22%降至8%,稳态时间从124 s降至66 s,震荡次数更少,受到扰动后恢复速度更快,验证了该算法的快速性、稳定性与鲁棒性。

2.2 实验结果分析

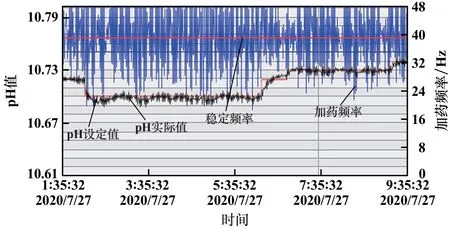

实际工程应用过程中,生产状况与仿真相比存在许多不确定性因素。工业生产过程中,受环境因素(原料质量、外界温度、搅拌速率等)、人员因素(工作人员根据工艺调整参数等)的影响,系统模型会经常变化。采用PID控制器的控制效果如图5所示。

图5 PID控制效果图

采用PID控制器导致pH值不稳定以及氨碱泵频率波动过大的原因主要有:

1)共沉淀反应速率影响:反应釜中共沉淀反应速率会随时间发生变化,固定参数的PID控制器不能对这种变化进行自适应调整,导致pH值波动。pH值波动过大,则需大幅度调整氨碱泵频率来调节pH值。

2)滞后性影响:反应釜中发生共沉淀反应,导致pH值发生变化,由于滞后性,该变化未能及时通过PID控制器调节回来。当接收到pH值反馈值时,pH值已经变化有一段时间了,使得pH值波动范围较大。

3)外界影响:前驱体材料反应釜在实际生产时需要定期进行停机清理、设备更换以及检修,停机清理与检修会导致原有共沉淀反应中断,可能出现原有PID参数不再适合的情况。设备更换后的电机易出现频率波动变大的问题。

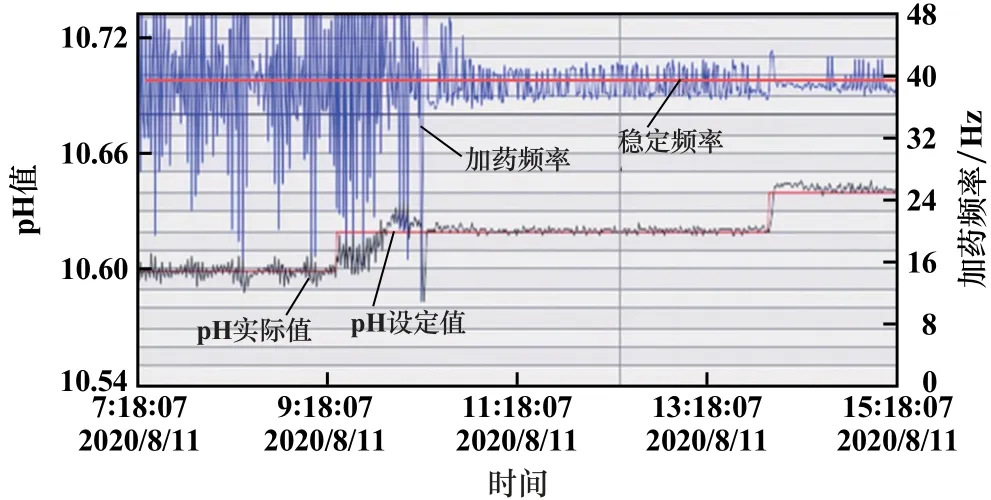

为了解决pH值不稳定以及氨碱泵频率波动过大的问题,根据实际精度需求,设定合理的误差范围和误差变化率,将整定后的PID参数赋值给自带的PID控制器进行控制。结果如图6所示。

图6 实验结果

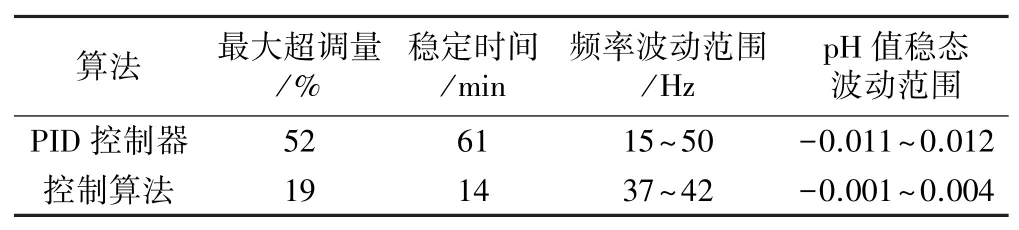

图6 中,曲线波动较大的左半部分是采用PID控制算法,上方氨碱泵频率波动极大,pH值波动相对较大,升高pH值时系统响应速度较慢,超调量较大,这种情况下氨碱溶液流量不稳定,导致前驱体产品粒度不均匀;右边是引入了整定算法后的实验结果,可见系统频率波动和pH值波动都明显减小,升高pH值时超调量也明显减小,响应速度明显加快,系统动态性能得到明显改善。稳定的频率和pH值能改善前驱体材料质量。系统性能对比如表3所示。

表3 系统性能对比

由表3可见,pH值超调量从52%降至19%,稳定时间从61 min降至14 min,频率输出波动范围从15~50 Hz降至37~42 Hz,验证了自整定算法在工业生产过程中的快速性、稳定性以及鲁棒性。

3 结 论

针对前驱体材料生产中存在的非线性和时滞问题,以及需要同时保证pH值和加药频率稳定的特殊控制要求,提出了通过改进PSO算法结合模糊PID自整定的控制方法,通过仿真和实验得到了以下结论:

1)共沉淀法生产前驱体材料工艺通过控制氨碱溶液流量调节pH值,氨碱溶液同时也参与共沉淀反应,与单纯采用pH调节剂调节pH值相比,稳定性要求更高。

2)通过仿真将基于粒子群优化算法的模糊PID自整定算法与传统工业上的PID控制进行对比,超调量从22%降至8%,稳态时间从124 s降至66 s,取得了更好的控制效果,可应用于工业生产。

3)将该算法应用于实际生产中,与传统PID算法相比,pH值超调量从52%降至19%,稳定时间从61 min降至14 min,频率输出波动范围从15~50 Hz降至37~42 Hz,控制效果得到明显改善。该方法为解决前驱体材料生产中反应釜pH值控制提供了新方法。