极寒条件下油浸式变压器冷启动过程温度场和流场仿真分析

丁仁杰, 段 炼, 罗子秋, 朱家炜, 班晓萌, 张 辉

(1.国网呼伦贝尔供电公司, 呼伦贝尔 021100; 2.国网电力科学研究院武汉南瑞有限责任公司, 武汉 430074)

在中国东北、西北等寒冷地区,冬季变压器常期面临着-50 ℃以下的极低温天气情况,启动变压器时变压器油可能结蜡或凝固,导致轻瓦斯、重瓦斯继电保护误动等状况发生[1-4]。因此在极寒条件下,变压器的冷启动存在较大的安全隐患。

目前,中外针对极寒条件下变压器冷启动过程中的研究主要涉及对低温、等温条件下变压器的电气参数和击穿电压的测量以及探究低温条件对变压器绝缘特性的影响,很少探究冷启动温度分布及其变化规律[5-10]。变压器温度场同时也影响变压器电气行为,如变压器存在的局部较大温度梯度可能会造成冷启动事故的发生[11-12]。如果仅仅在低温、等温条件下对变压器电气参数和击穿电压进行测量,未充分考虑温度变化及其对变压器电气性能的影响,就无法对冷启动过程进行全面认识。

极寒条件下变压器冷启动过程温度传递较为复杂,由于铜损和铁损,线圈和铁心产生的温升会使变压器内部产生温度梯度,可能会使已经结蜡或凝固的变压器油重新熔化成液体,油的相位变化势必会改变变压器内温度的传热方式,从而影响变压器内的温度场分布。与剧烈变化的温度场相伴随的是复杂的速度场。速度场影响着传热和电气性能。流速过低会降低变压器的散热能力,流速过高会带来油流带电问题[13-14]。分析冷启动过程中油流速度特点,分析其与温度场间的耦合关系,对于认识变压器冷启动过程中的传热过程有着重要意义。

针对油浸式变压器,利用COMSOL软件对由铁心、绕组与油组成的系统进行二维仿真建模,耦合温度场与流场,对变压器冷启动过程中温度场与流场情况进行分析与探究。

1 传热过程分析

1.1 热源分析

从文献[15]可知,油浸式变压器冷启动时热源主要来自于空载损耗(铁损)和负载损耗(铜损)。空载损耗由铁心中的磁滞损耗和涡流损耗组成,负载损耗由绕组导线的直流损耗、涡流损耗以及变压器箱体、轭件等其他铁质结构中的杂散损耗构成,是正常运行工况下造成变压器绕组温度升高的主要因素。

1.2 传热方式分析

在未达到热平衡状态前,变压器内部热量传递的方式主要包括以下3个过程[16]。

(1)热传导过程。冷启动开始时变压器油未熔化,传热方式主要为热传导。产生损耗使铁心和高、低压绕组温度升高,热量以热传导的方式传递到铁心和高、低压绕组表面以及凝固的油中。

(2)热对流与油流循环过程。当变压器油熔化后,铁心和高、低压绕组产生的热量主要以热对流方式传递至变压器油中。油温逐渐升高密度减小,油受热浮力作用向上运动,热量向变压器上部传递。当热油碰到油箱壁时,油温下降密度增加,变压器油又在重力作用下向下流动,至此便形成油流循环。

(3)热辐射与热对流过程。当油中的热量传递至油箱壁后,变压器依靠油箱壁(或散热器管壁)的辐射和变压器周围空气的自然对流,将热量从油箱外壳表面带走。

冷启动过程中热量传递的示意图如图1所示。

图1 冷启动过程传热示意图Fig.1 Heat transfer diagram of cold start process

2 仿真模型建立

2.1 变压器模型

由于绕组部分的实际模型相对复杂,为避免繁杂而不必要的计算,对模型进行了简化[17-20]。

(1)铁心和绕组沿圆周方向上无明显温度梯度,即相同高度的热交换边界不存在太大差别,可忽略沿圆周方向的微小温度变化,故可将三维温度场分布简化为二维温度场来计算,减少计算复杂性的同时也不会对结果的精确性产生太大影响。

(2)实际变压器三相绕组结构相同,均具有轴对称性,模拟时取其一相的轴截面作为求解区域,利用二维轴对称模型反映三维模型的流体和温度场规律。

以电压等级为35 kV、容量为10 000 kV·A的油浸式风冷变压器(型号:SFZ11-10000/35,云南通变电器有限公司)为研究对象,建立单相二维轴对称模型,其各部件的尺寸如表1所示[6]。在模型中设置水平油道(饼与饼之间的间隙)来反映水平油道的流动与传热情况。

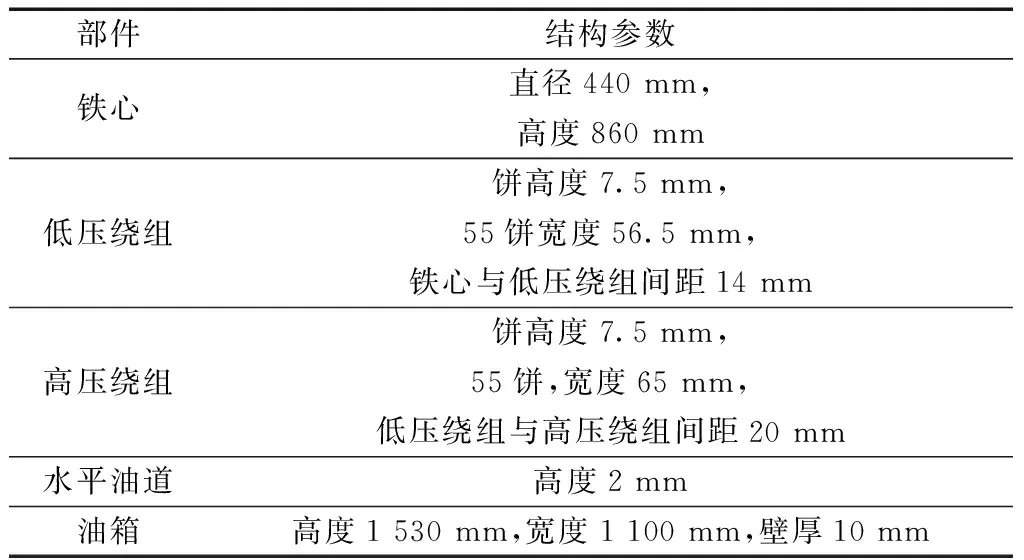

表1 变压器各部件尺寸[16]

变压器绕组及轴截面设置如图2所示。

图2 变压器绕组及轴截面设置Fig.2 Transformer winding and shaft section setting

2.2 网格划分

采用COMSOL的划分网格模块进行网格划分时,序列类型采用物理场控制网格的方式进行网格划分,该模型划分后的网格总数为47 755,网格平均质量为0.773 7,满足模拟计算要求。

2.3 参数设置

模拟中的变压器油为45#变压器油,由于冷启动过程中油的温度变化较大,部分重要参数随着温度的变化而改变,变压器油的部分物性参数随温度变化的公式根据实测数据拟合得到,如表2所示。该仿真模型中包含的固体区域有高、低压绕组和铁心,其材料属性如表3所示[16]。

表2 45#变压器油的部分物性参数

表3 变压器主要部件物性参数[16]

2.4 初始及边界条件

设定外界环境温度、变压器内各部件初始温度为-50 ℃,铁心与高、低压绕组为发热源,忽略相邻绕组间的影响,研究极端情况下不经历空载预热直接冷启动。模拟中设置条件如下。

(1)载荷:铁心与线圈中热量分布存在差异,根据文献[21]可知,多物理场模拟情况下热量分布对油流及温度分布影响较小,且目前多数涉及变压器传热模拟分析都采用铁心与高、低压绕组均匀发热对总体的传热与流动规律进行分析计算[22-27]。因此设置铁心,高、低压绕组均匀发热。本文中采用的空载损耗和负载损耗均来源于云南通变电器有限公司的测试数据。表4列举单相铁心发热功率为3 093 W,单相高压绕组的发热功率为6 406 W,单相低压绕组的发热功率为9 610 W。

表4 SFZ11-10000/35型油浸式变压器主要参数

(2)流动型态:由于变压器油的流速很低,雷诺数小于2 300,因此设置变压器油的流动型态为层流。

(4)耦合边界条件:将变压器油流体域与铁心、绕组固体域接触的表面设置为流固耦合边界条件且壁面无滑移。根据实验数据[16],取变压器油箱壁和外界等效对流换热系数为500 W/(m2·K)来等效表面翅片强制对流换热,壁面的辐射系数为0.9。

(5)模拟结果时间:当时间超过420 min后,变压器的温度和油流速度会趋于稳定,故选取模拟结果时间范围主要为0~420 min,时间粒度为1 min。

3 数值计算方法验证实验

建立一个简易的烧杯加热仿真模型,同时进行实验,在单一热源情况下研究热源和烧杯壁面间的变压器油传热和流动情况。将仿真结果和实验测量温度结果对比验证数值计算方法正确性。

3.1 实验装置

实验加热装置由迈胜(MAISHENG)MS-3010D型低压直流电源,通过电线将其与加热棒连接,加热棒主体为半径3 mm,高20 mm的圆柱铁心。温度测量采用T型热电偶和TC-08型数据采集器,TC-08型数据采集器精确度为±0.2%,符合完成实验的标准。变压器油为45#变压器油,放入内径41 mm、壁高120 mm、壁厚为2 mm的烧杯中,液面距烧杯底部80 mm。

实验环境温度由武汉环试设备有限公司生产的可程式循环试验箱控制,将加热装置放在箱内铁架上,使用支架悬挂方式固定加热棒,置于烧杯内液体正中心,其几何中心距离烧杯底部40 mm,烧杯内壁面41 mm。为保证烧杯外壁面换热条件相同,使用橡胶垫将烧杯底部架空。实验装置如图3所示。

图3 实验器材及装置示意图Fig.3 Schematic diagram of experimental equipment and device

设置实验环境起始温度为233 K,加热功率为15 W,加热时间为45 min。热电偶测量位置1置于距离烧杯圆心20 mm,距离液面47 mm处;热电偶测量位置2放置于距离烧杯圆心20 mm,距离液面7 mm处。分别测量两点温度随时间的变化曲线,时间粒度为1 min。

3.2 仿真模型

模型几何结构较为简单也具有轴对称性,因此可将其简化为二维轴对称模型。由于电线半径较小,影响不大因此将其忽略。其几何模型及尺寸如图4所示。

图4 模型及尺寸 Fig.4 Model and size

3.3 实验与模拟结果对比

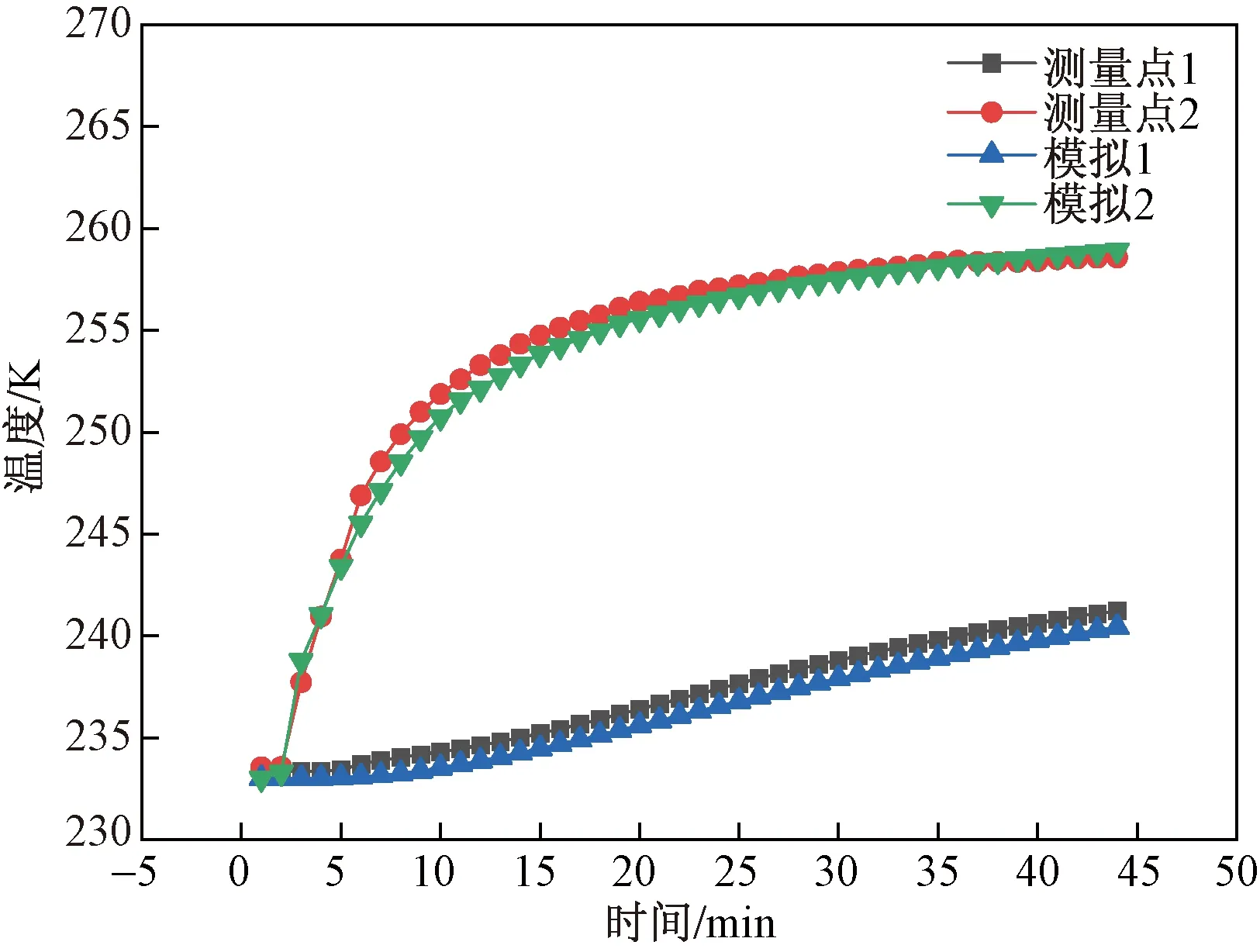

两测量点的实验结果与模拟仿真结果对比如图5所示。

图5 实验与模拟结果曲线图Fig.5 Curves of experimental and simulation results

计算分析知,测量点1的模拟值与测量值最大误差为0.38%,测量点2的模拟值与测量值最大误差为0.57%。考虑到实验测量精度及实验环境影响,其误差值较小可以验证实验与模拟相吻合。

由图5可以看出,点1和点2的实验和模拟温度结果曲线接近,在实验允许误差的范围内,可以验证本文中该模型的数值计算方法是正确的。

4 仿真结果和分析

4.1 温度和速度大小分布

图6为变压器从初始温度-50 ℃冷启动60、120、180、240、420 min后变压器油的温度和速度大小分布图。

由图6(a)的温度和速度大小分布图可知,变压器内温度较高区域位于铁心上对称轴附近,最大温度可达302 K,而速度较大区域也位于铁心上方距离铁心表面200 mm处,最大速度可达82.3 mm/s。

由图6(b)和图6(c)时的温度和速度大小分布图可知,在启动时间t=120~180 min时,温度大小分布图中的黄色区域(温度较高区域)较60 min前明显扩大,靠近绕组下方区域温度升高近20 ℃。从速度大小分布图中看出,处在铁心上方的速度较大区域开始向水平方向发展,油箱顶部出现水平方向的速度分布带,油流最大速度为80 mm/s,较60 min前未发生明显变化。

图6 变压器油温度和速度大小分布Fig.6 Temperature and velocity distribution of transformer oil

由图6(d)和图6(e)时的温度和速度大小分布可知,在240~420 min内,黄色区域(温度较高区域)继续扩大到铁心下方,变压器内的最大温度升高近8 ℃,升高幅度明显放缓。油流最大速度缓慢上升到90 mm/s后在其附近波动变化。油流范围继续在铁心上方向水平方向发展,油箱顶部的水平带速度较大区域向右侧延伸。

4.2 温度和速度随时间的变化

根据4.1节的分析,油流速度较大的区域和温度较高的区域都集中在绕组和铁心的上方,故选取铁心和绕组上方的点,绘制变压器冷启动过程中速度和温度在此点随时间的变化,点的位置和坐标如图7所示,铁心上方点A的坐标(50,600),绕组上方点B的坐标(300.5,350)。

图7 点的位置及坐标Fig.7 Position and coordinates of points

围绕A和B两点绘制速度和温度随时间变化的曲线,如图8(a)和图8(b)所示。分析知,温度和速度在420 min(7 h)后均趋于稳定,此时A、B两点的最高温度达到305 K(32 ℃)左右。但速度大小上,A点的稳定速度远大于B点,对比图6中的速度大小分布图,A点所在区域位于图中红色区域(速度较大的热油区域),而B点位于蓝色区域(速度较小的冷油区域),故A点速度必然大于B点速度。

注意到图8(a)和图8(b)中波动幅度较大的一段时间,如其下方的放大图。冷启动30 min内,温度和速度均出现了不同程度的波动,但总曲线呈上升趋势,冷启动30 min后速度和温度均呈稳步上升趋势。

图8 A、B两点的速度和温度变化图Fig.8 Velocity and temperature diagram of two points A and B

分析知出现上述现象的原因是:变压器冷启动时温度为-50 ℃,此时变压器油处于凝固状态。冷启动0~30 min内,靠近绕组和铁心表面的变压器油熔化,受热浮力作用向上运动,而温度较低的其他区域变压器油仍处于凝固状态,当向上运动的热油碰到冷油箱壁,温度降低受重力作用向下运动,形成小范围的油流循环。但变压器油并未完全熔化,凝固的变压器油黏度较大阻碍了油流循环,导致油流速度产生波动。而冷启动30 min后,变压器油完全熔化,形成较大油流循环的通畅区域,热量交换更加稳定,故30 min后的速度和温度呈为稳步上升趋势。

为更清楚展示30 min前后速度场和温度场的分布情况,绘制冷启动10、30、50 min的等温线和流线图,如图9所示。

由图9(a)可知,冷启动30 min前由于变压器油处于固液共存状态,流线图中出现了小范围油流循环,两个小范围油流循环交汇的地方即等温线中温度较高的地方。当冷启动时间超过30 min后,流线和等温线的分布逐渐趋于稳定,速度和温度均呈稳步增长趋势。而变压器油形成了范围更广的油流循环,热油上浮到顶部的油箱壁,沿水平方向向右到达右侧的油箱壁后,顺着右壁面向下运动,整个油流循环的路线基本与等温线中温度较高的等值线相同。

图9 30 min前后的等温线和流线图Fig.9 Isotherm and streamline before and after 30 min

4.3 温度和速度随位置的变化

由4.2节中的温度场和流场分布情况可以看出,铁心上方和铁心、高压绕组与低压绕组之间的垂直油道中存在较大的速度和温度聚集区域,也是油流循环过程中油经过的区域,故这些地方存在较大的温度场和流场梯度使得油流循环持续进行。为获得更加准确的温度场和流场梯度大小,在铁心上方300 mm处绘制一条水平线,铁心和低压绕组与高、低压绕组之间的两条油道绘制两条中心竖直线,探究沿着三条线不同冷启动时刻的温度和速度的梯度变化。

如图10所示,在铁心上方300 mm水平线上速度大小随着径向距离的增大而减小。其中在200 mm内速度近似呈直线急剧下降,最大速度差可达65 mm/s,当距离在200~520 mm时,速度平缓地下降,当距离在530 mm附近时速度又发生一次小范围波动。相较于速度的变化,温度的变化极为平缓,与图9中等温线相似,但随着冷启动时间的增加,每120 min的温差最大可达30 K。

图10 铁心上方300 mm水平线上温度和速度的变化图Fig.10 Variation of temperature and velocity on 300 mm horizontal line above core

结合图2和图9不难看出,铁心半径为220 mm,而速度较大的流线区域存在于铁心上方,即水平方向220 mm以内范围,所以速度在此范围存在较大的流场梯度,距离对称轴越近速度越大。而200~520 mm的中间区域为非油流循环区域,所以速度较小,530 mm附近区域为油流循环的冷油下降区域,故速度再次增大。

铁心、低压绕组、高压绕组之间的两条油道上温度和速度的变化情况如图11和图12所示。两条油道上速度和温度的变化趋势相似:速度随着轴向距离的增大,发生波动性的增加和减小,其中速度在轴向距离为500、1 000 、1 400 mm附近出现显著的振荡变化,前后落差最大可达50 mm/s左右,如图11(a)。温度的变化同样较为剧烈,随着轴向距离的增大,0~1 000 mm范围内发生较大的温度落差,当轴向距离超过1 500 mm,温度又开始急剧下降。

图11 铁心-低压绕组中心竖直线上温度和速度的变化图Fig.11 On the vertical line between the core and the center of low voltage winding changes in temperature and speed

图12 低压-高压绕组中心竖直线上温度和速度的变化图Fig.12 On the vertical line of LV-HV winding Center Changes in temperature and speed

发生上述现象的原因对比图2和图9便可知,高、低压绕组下表面轴向距离为515 mm,其上表面轴向距离为1 035 mm,铁心上方200 mm处轴向距离为1 405 mm,这些地方是温度和速度较大的聚集区域,故油经过时速度会出现振荡变化的现象。处在1 200~1 400 mm的中间区域为非油流循环区,所以速度在此区域有所减小,最后的1 500 mm附近为油流循环区域,速度又再次增加。而温度的变化从等温线的分布便可以看出(图9),发热源(铁心和绕组)与油流循环区域均为温度较高的地方,因此当轴向距离相应逼近这些区域时,温度会急剧增加。轴向距离1 500 mm即油箱壁所在位置,箱壁向外界辐射热量的同时又与外界空气发生自然对流,故最后温度又急剧得降低。

5 结论

以SFZ11-10000/35型35 kV油浸式风冷配电变压器为例,建立二维轴对称仿真模型,模拟冷启动过程中温度场和流场的分布和变化情况,并设计实验验证该模型模拟计算的正确性,得到了如下结论。

(1)冷启动过程中,铁心和绕组上方存在小范围油流循环区域,并随时间不断扩大形成较大范围油流循环。局部存在的较大温度场和流场梯度,造成变压器内温度分布不均和油流不稳定现象的发生,直至420 min后温度场和流场才趋于稳定。

(2)极寒条件下,45#变压器油的黏度剧增,冷启动前期以热传导为主,变压器直接冷启动会导致热量聚集,部分位置温度剧增,可能对变压器冷启动造成不利影响,建议实际冷启动时对变压器进行升温预热或空载预热部分负载启动。