电子封装异质材料连接研究进展

甘贵生,江兆琪,陈仕琦,许乾柱,刘 聪,黄 天,唐羽丰,杨栋华,许惠斌,徐向涛

(1.重庆理工大学 重庆特种焊接材料与技术高校工程技术研究中心,重庆 400054;2.重庆平伟伏特集成电路封测应用产业研究院有限公司,重庆 405200)

随着现代电子行业的迅猛发展,电子元器件逐步由最开始的小规模、中规模向着大规模和超大规模方向发展,与之相伴的电子封装行业也正蓬勃发展。为了适应半导体行业高速度、高密度、低成本、高效率的发展要求,传统的金属与金属的互连已然无法满足。为了适应新的封装需求,即满足材料的密度小、导热率高、强度高的同时,价格要较为低廉,陶瓷材料的各项性能较为符合要求,因而近年来市场份额正在逐年加大[1-3]。在电子封装领域,常见的互连形式有一级封装的芯片与基板的引线键合、倒装焊,二级封装的元器件与基板的回流焊和波峰焊等等;涉及到的互连母材主要有覆铜板(Cu及其各类UBM)、铝电极、Al2O3和SiC各类陶瓷基板材料;用到的互连材料主要有金丝、银丝、铝丝及铜丝各类引线,焊料、焊膏、焊丝、助焊剂等各种软钎焊材料,玻璃及各类活性钎料及其涂层[4-6]。本文主要综述了金属与金属之间的互连、金属与陶瓷之间的互连,简要介绍了陶瓷和塑料、金属与塑料、陶瓷和玻璃的封接。

1 电子封装异质材料连接研究进展

1.1 异质金属互连的研究

2018年全球IC封装材料规模达到200亿美元,其中键合丝占15%,约为30亿美元。全球IC键合丝市场稳步增长,预计2022年将达40亿美元[7]。2018年键合丝产值占半导体封装材料总产值的21%~25%,产量维持在20 t以上,以此估算2019年我国键合丝市场规模约为12.6~15亿美元[8]。全球键合丝产品市场方面,金丝在全球键合丝的商场中的份额为36%,占比最大;由于金价的上涨,以及5G技术对于高密度,大功率,高温服役及高速键合等工艺性能的要求,传统的金丝已经无法满足,金丝在许多半导体应用中已被银丝(银合金丝、镀层银丝)、铜线(裸铜丝及镀钯铜丝)所取代,铜丝和银丝的市场份额逐渐加大[9-11]。

键合丝是一种具有优良导电性的金属细丝,其作用是将内部芯片与外部管脚稳定、可靠的连接在一起[12-13]。传统的键合丝有金、银及铜丝,但是单一元素的键合丝由于其自身物化性质的原因(如表1[6]所示),都有着各自无法避免的缺陷,使得其自身的使用范围受到一定的限制,无法适应当今高速度、高密度、高稳定性的键合要求[14-15]。

表1 金、铜及银3种金属的基本性能

金丝具有良好的热电性能、适宜的弧度、良好的稳定性及成熟的工艺体系,美中不足的是其耐热性较差、再结晶温度较低(仅为150 ℃)、高温性能较差(AuAl2(紫斑)、Au2Al(白斑)等缺陷)、价格昂贵等,难以适应高温服役的要求。铜丝由于电阻率较低、强度较高、导热导电较Au相比要高20%,且高温性能较好(IMC生长速率较慢),而得到推广[16-18]。

通过对热电性能、晶体结构、力学性能等方面比较发现,Zn、Ni、Fe、Mg、Be、Ag元素与Cu组成的合金导电性较为理想,Si、Zn、Mg、Be、Ag、Al元素与Cu组成的合金力学性能较为理想[19]。为解决单晶铜丝储存时间短,容易被氧化等问题,采用20 μm单晶铜丝为原料进行浸镀,获得高质量纳米钯镀层的单晶铜丝,具有比使用电镀技术获得的镀钯铜丝更加光滑、质量较好的表面[20]。键合力和超声功率需要保持在较小数值,以减少焊盘的应力和焊盘的磨损,改善工艺窗口,提高键合质量[21]。研究发现,在较高的加热温度下,激光加热对试样剪切强度的影响并不显著;当加热温度为40 ℃时,不同激光加热功率的键合强度差异最大,即便是最低纯度的铜丝在最高激光功率时整体的键合强度依旧较为理想[22]。虽然铜丝相对于金丝在价格及使用性能上有一定的技术优势,但是铜丝存在不宜长时间储存、硬度较大(键合时容易损伤焊盘)、工艺窗口较窄及容易氧化(需要在95%N2+5%H2保护键合)等问题。

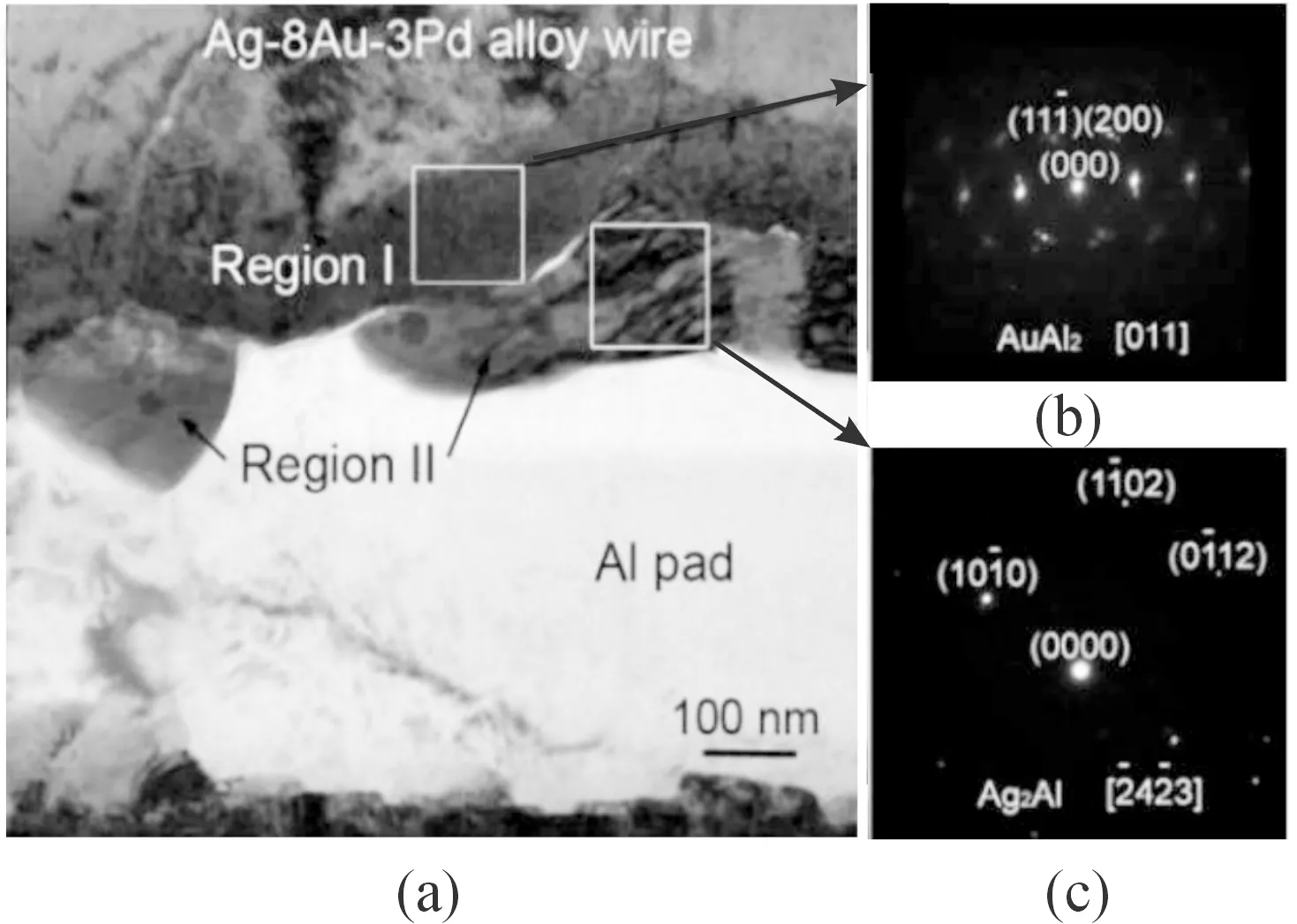

银丝具有最高的导热导电性能、与Au相近的弧度及强度、成本价格远低于金丝,快速成为当今热点的键合材料,其所占的市场份额也在逐年提升[23-24]。在纯银中加入0.05 wt%的镧元素,制成Ag-La合金键合丝,在325~425 ℃退火30 min后均为等轴晶组织;镧元素的加入,合金键合丝的强度有所提升,同时降低了FAB的直径;等轴晶组织会随着电流持续时间的增加而变得粗大,其强度由于固溶强化不会发生太大的变化[25]。在N2+ 5% H2的保护气氛中,17.5 μm Ag-8Au-3Pd合金键合丝与Al焊盘超声热压键合,150 ℃持续20 s后合金键合丝与铝焊盘之间有2个明显AuAl2+(Au,Ag)4Al 层和 Ag2Al层,如图1所示;Ag2Al起到了阻挡层的作用,使得Au原子向Al中的扩散速度大大减慢,减慢了Au-Al IMC层的生长速度,提高了材料的使用性能[26]。

图1 (a)键合态Ag-8Au-3Pd/Al界面的TEM、(b)AuAl2[011]的SAED、(c)Ag2Al[-24-23]的SAED

Ag-1Au、Ag-3Au、Ag-5Au 3种合金键合丝的熔点、球拉力、球剪切力、颈部断裂的比例及可靠性(冷热冲击)等均随着Au含量的提高而显著提高,含5%Au的合金键合丝的FAB形貌最为理想[27]。直径为1.5 mm金包银键合丝在500 ℃进行0.5 h的热处理,而后继续拉拔至20 μm的直径,并在500 ℃下进行50 m/min 的连续退火处理获得弥散分布的细小等轴晶[28]。

55 ℃下采用非氰化金电镀液以1 A dm-2的电流密度在直径为25 μm的纯银(2N纯度)线表面电镀获得88 nm厚的金包银键合丝,键合丝中金含量大概为2.5 wt%;550 ℃退火后其组织均匀,力学性能稳定,比纯银键合丝有更加优良的耐蚀性及抗氧化性[29]。采用二甲基亚砜溶液中加入10 g/L Au(PPh3)Cl和15 g/L NH4Cl制得无氰电镀液,在60 ℃下以0.25 A/dm2的电流密度电镀0.5~1.0 h获得金镀层的耐蚀性好,镀层结合力强,镀层微观组织细致;该电镀工艺无毒无害,镀液经济环保,镀层物化性质稳定,具有极高的发展前景[30]。某科技研发公司[31-32]研制了清洁型镀金新材料丙尔金(一水合柠檬酸一钾二[丙二腈合金(Ⅰ)],其分子式为:KAu2N4C12H11O8,简称丙尔金),不仅可以提高合格率(约提升15%左右),还可以降低生产成本(原料成本及废水处理成本),最重要的是丙尔金材料是无毒的,符合可持续发展的要求。

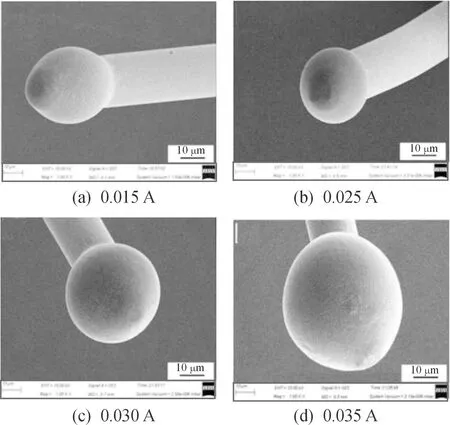

研究人员采用线径25 μm的Ag-10Au-3.6Pd合金丝键合,在EFO时间不变的情况下,随着电流不断增大,Ag-10Au-3.6Pd合金键合丝的FAB由尖状转变为椭圆形,再趋于为完美形状,最后转变为高尔夫球形状(图2);当EFO的电流保持不变时,随着时间的延长FAB球由最开始的小球,逐渐变大并趋于完美的球状,最终变成高尔夫球状(图3),且在电流为0.030 A时,EFO时间为0.8 ms的FAB的几何形状最为理想;当键合功率为70 mW,键合力为0.60 N时,球形键合强度符合键合要求;当键合功率为95 mW,键合力为0.85 N时,楔形键合强度达到理想水平[33]。随着烧球电流及时间的增大,FAB球的直径也在逐步增大,当使用18 mA-1.0 ms的键合工艺时,所得到的球出现了粗大的晶粒并在颈部靠近球的位置出现明显的裂纹,23 mA-0.6 ms时的综合力学性能最好,故采用高电流短时间的键合工艺更容易获得较高的键合质量,如图4~5[34]所示。

图2 不同EFO电流的Ag-10Au-3.6Pd合金键合丝FAB的何形状

图3 不同EFO时间的Ag-10Au-3.6Pd合金键合丝的FAB几何形状

图4 不同电流下FAB直径随烧球时间变化

图5 不同参数下焊线挑断力、焊球推力

研究表明:In、Sn、Sb、Bi元素与Ag组成二元合金时会减弱合金的表面张力,Au、Cu、Pd、Ni、Y元素与Ag组成二元合金时会提升合金的表面张力,当Ce元素含量较高时合金的表面张力降低,含量较少时合金的表面张力升高[35]。Au、Pt、Pd等会与Ag基体形成固溶体,使晶界的电压下降,从而抑制电化学腐蚀的速度,提高合金键合丝的耐蚀性;而Rh、Cu、In、Ce等元素可以抑制银键合丝与铝焊盘之间形成的IMC,还可以细化晶粒提高键合丝的力学性能,提高合金丝的可靠性;Al、Ti元素则可以在键合丝表面形成致密的氧化膜,提高合金键合丝的抗氧化性能及耐蚀性能;Si、Zn、Sn、Be降低了Ag基体中的氧含量,使得键合丝的力学性能获得一定的提升;所加元素占比例较少,既能提高键合丝的可靠性,又能控制生产成本[36]。对Ag-5Pd-3.5Au,Ag-3Pd-8Au 和Ag-3Pd-20Au三元合金键合丝进行可靠性测试发现Ag-3Pd-20Au可靠性最佳,综合使用性能最好,适合作为LED的键合材料[37]。PCT测试发现,Ag丝在96 h内保持的极佳的稳定性,随着测试时间的延长其键合能力在不断的下降;随着Pd元素含量的提升减缓了键合能力的下降,但低电位的Pd元素会在Ag表面形成PbO作为阻挡层,减弱Ag丝与Al焊盘界面处的腐蚀速率[38]。通过对不同Pd含量的合金丝的键合试样进行HTST和PCT测试发现,键合丝与铝焊盘之间会形成(Ag,Pd))3Al、(Ag,Pd)2Al及(Ag,Pd)3Al23种IMC,Pd含量较低时形成的是(Ag,Pd)3Al2,含量较高时形成的是(Ag,Pd)2Al;Pd含量低于3.5%时,抑制Ag-Pd/Al界面IMC的形成,Pd含量超过3.5%时促进Ag-Pd/Al界面IMC的形成,含量在3.5%左右时合金丝的可靠性最好[39]。

现如今单一元素的纯金属键合丝已无法满足电子封装的要求,因此合金键合丝和镀层键合丝的研发与应用已是必然趋势。基于生产成本、键合质量、键合效率等因素的综合考虑,银键合丝因拥有良好的热电性能、良好的塑韧性,可以很好地适应高功率、高密度的高速键合要求而广受研究者们的关注;对于镀层键合丝而言,镀层的元素显得尤为重要,既要与基体的结合力强,又不能与焊盘产生有害的IMC,同时镀液还要避免产生有毒有害的物质,综合这些技术要求,Au及Pd元素成为研究者们的研究重点;对于键合工艺而言,超声热压键合综合了热压键合与超声键合的优点,可以在高速键合时保证键合质量,同时大大降低键合温度,并在一定程度上提高键合质量,因而深受广大技术人员的青睐。

1.2 金属与陶瓷异材互连的研究

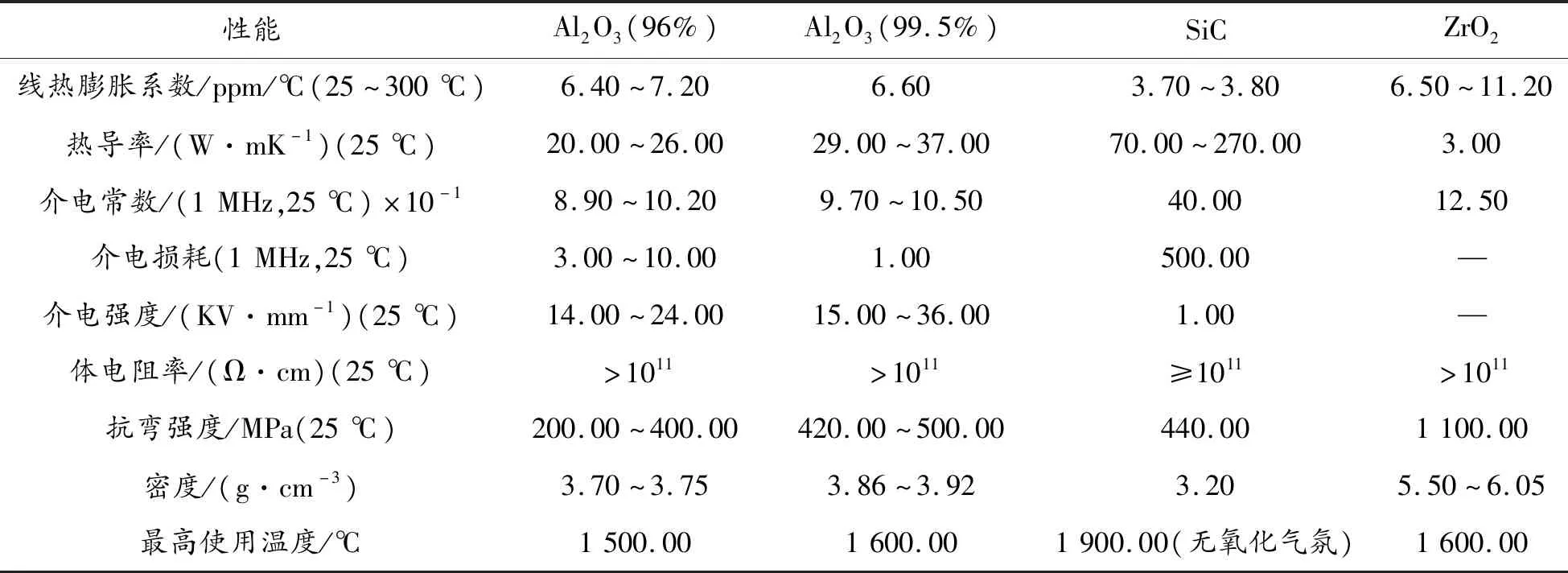

随着元器件封装逐步向着大功率、高集成、微型化、轻量化方向发展,可靠性及散热效率逐步成为研究重点。为了保证高温下的可靠性,对于封装材料的线膨胀系数及高温稳定性都提出了新的要求,此外还具有高致密度、高硬度、高强度、抗氧化性、耐蚀性、电绝缘性及介电系数较小等特点。陶瓷材料由于其独特的物化性能(如表2[40]所示)成为研究者关注的重点。当使用陶瓷材料作为母材时,其与金属材料的互连问题是不可避免的。针对于此,国内外学者对氧化铝陶瓷-金属、氧化锆陶瓷-金属及碳化硅陶瓷-金属互连展开了一系列研究[41-46]。

表2 Al2O、SiC及ZrO2陶瓷的性能

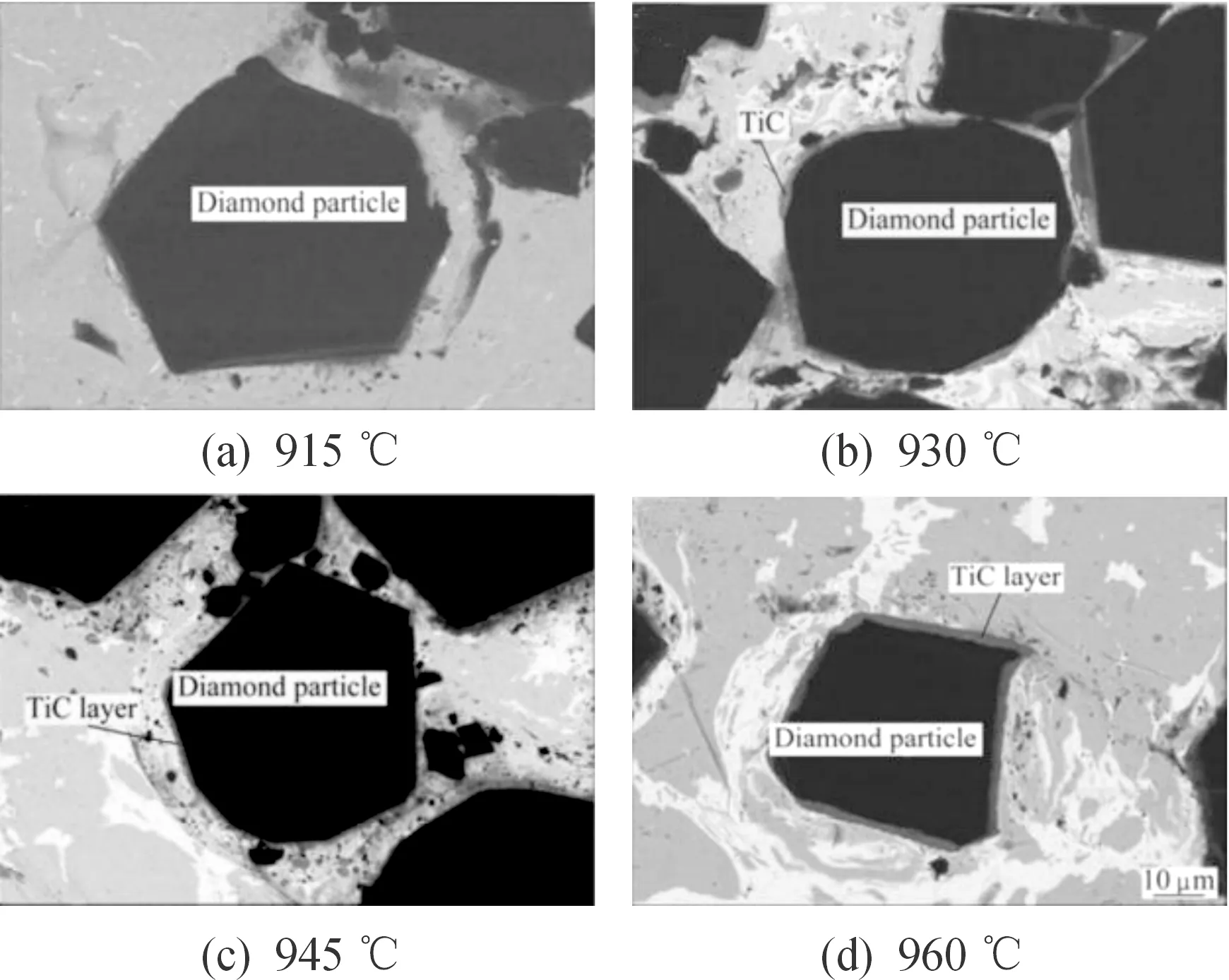

Al2O3陶瓷价格较为低廉,与金属的附着力较好,耐热冲击性和电绝缘性较好,且由于其生产工艺较为成熟,所以应用较为广泛,在陶瓷基片市场中约占90%的份额[47]。AgCu3.5Ti合金对氧化铝和金刚石薄膜(金刚石/铜复合材料)具有良好的润湿性,在2种基体上的平衡接触角均小于5°,与氧化铝和金刚石颗粒发生反应形成TiC和Ti3(Cu,Al)3O,接头的最大剪切强度为117 MPa,如图6[48]所示。Ag-Cu-Ti钎料填充蓝宝石/可伐合金焊缝于850 ℃保温10 min后炉冷,接头在772周期的冷热冲击(液氮温度-60 ℃)后蓝宝石界面处未出现裂纹等明显缺陷,在105 ℃保温180 d后依旧保持良好的气密性[49]。Sn0.3Ag0.7Cu-4% Ti钎料涂覆在Al2O3陶瓷表面,在900 ℃下真空炉中保温30 min进行金属化,再与Cu在600 ℃下保温5 min,从铜侧到陶瓷侧的组织依次为Cu3Sn(Ⅰ区)、Cu6Sn5(Ⅱ区)、Sn(s,s)+Ti6Sn5(Ⅲ 区)[50]。采用Cu-Sn-Ti-Ni活性粉末钎料,920 ℃下保温10 min实现Al2O3陶瓷与可伐合金的互连,接头的最大剪切强度达102.86 MPa,陶瓷侧生成Cu3TiO4和AlTi相,焊料层则主要由Cu(s,s)、NiTi及TiFe2相组成[51]。在870 ℃,保温5 min的工艺条件下,使用低活性钎料Ag-Cu-Sn-In-Ti-Ni实现95% Al2O3陶瓷与可伐合金4J33的互连,其接头强度可达107 MPa;随着Ti含量的增加,钎料的流动性得到增强,铺展性变好,钎着率提高,IMC增多;焊缝中主要存在Ag、Cu、Cu2Ti及AgTi化合物,合金侧界面会产生Fe2Ti和Ni3Ti化合物,陶瓷侧界面则会产生Ti3Cu3O、TiO、TiAl3反应层[52]。采用AgCu28共晶钎料和可伐合金片组成的钎料体系对Al2O3陶瓷(先将其表面W金属化而后再在其上镀Ni)和CPC复合材料(Cu/70%Mo+30%Cu/Cu结构)进行互连,可伐合金层的加入减小了残余应力,使CPC母材的变形量有所降低(约减少50%左右),合金中间层的两侧出现铜镍固溶体层,陶瓷侧界面的铜基固溶体变少[53]。

图6 不同保温温度30 min下TiC层的微观结构演变

Al2O3陶瓷表面Ti+Nb/Mo 金属化后,使用AgCu28 钎料将其与Kovar合金在840 ℃保温10 min,钎料中的铜元素通过扩散进入到可伐合金之中,与此同时可伐合金中的镍元素也通过扩散作用进入到钎料中的富铜区;陶瓷侧界面的铌元素具有抑制脆性化合物的形成,减缓部分残余应力;氧化铝陶瓷表面镀镍后,焊缝变得较宽且银铜共晶区较为明显,强度也有所提高[54]。采用Al-Si丝状钎料,600 ℃高频感应钎焊Al2O3陶瓷与5005铝合金,陶瓷侧组织为呈弥散分布的Al-Si过共晶组织,5005铝合金侧则为渗入了α-Al晶粒间的Al-Cu-Ag低熔共晶组织组成,接头的最大剪切强度为52 MPa(620 ℃时),如图7[55]所示。采用Mo-Mn法工艺在Al2O3陶瓷形成钼层+纯Ni层,在1 164 ℃真空下7.5 MPa施压30 min完成与Ni片互连,接头组织致密均匀,没有焊接缺陷,最大剪切强度为106.5 MPa[56]。Al2O3陶瓷与可伐合金互连所使用的部分钎料及各钎料所对应的工艺参数,如表3[49,51-52,54]所示。

图7 钎焊温度600℃,保温时间1 min时钎焊接头的背散射

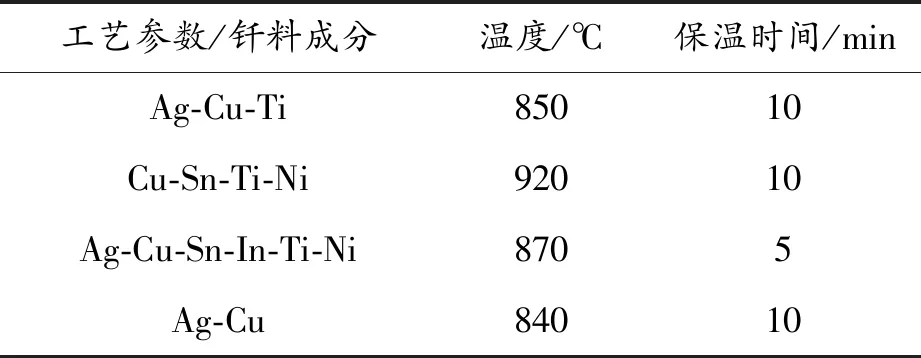

表3 Al2O3陶瓷与可伐合金互连用钎料及对应工艺

图8 YSZ 陶瓷与 Kovar 合金钎焊封接剖面SEM

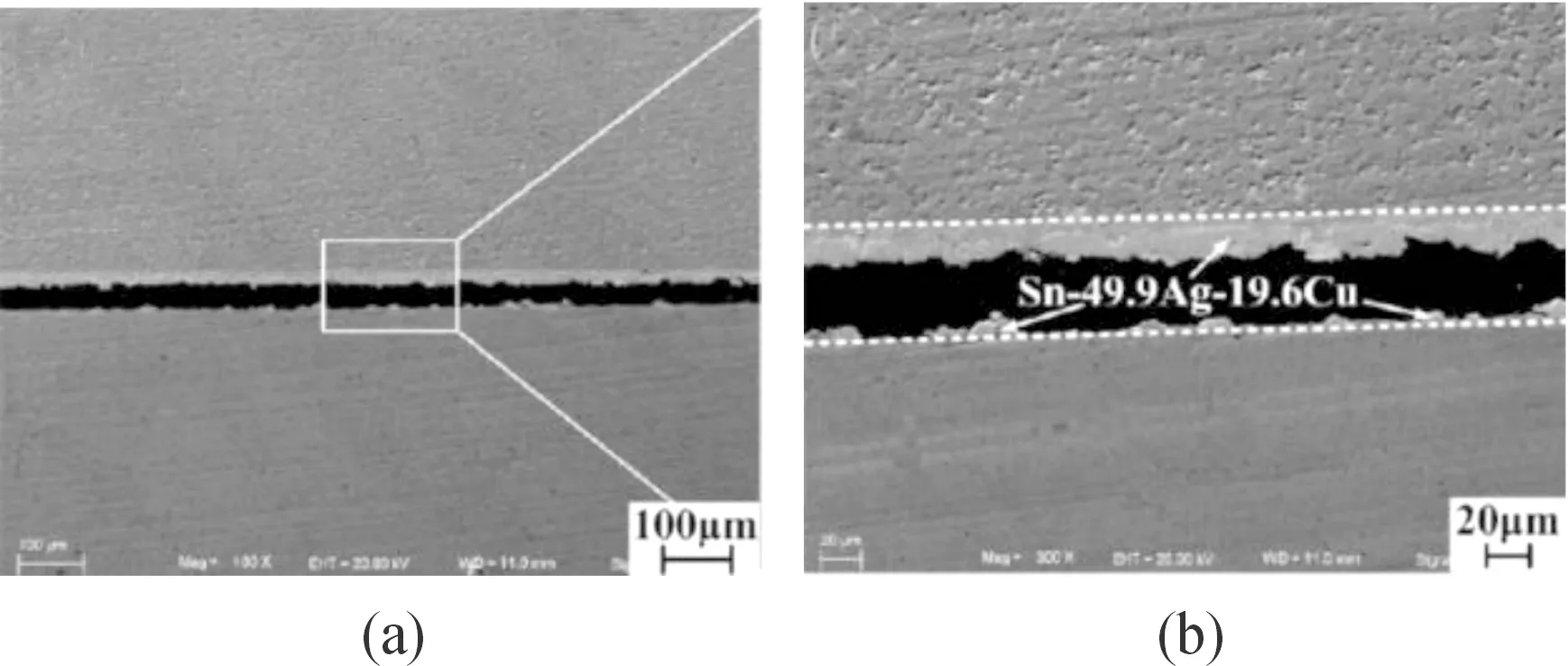

采用SAC305钎料,于真空炉内使石墨电极上极与ZrO2陶瓷接触,下极与金属Ni接触,待真空炉加热至反应温度后通电,反应结束后随炉冷却至室温即得到ZrO2陶瓷/SAC305/Ni接头[61]。将ZrO2陶瓷或是ZrO2复合陶瓷的成坯渗碳发黑处理,在真空加热炉中将Ni基合金/发黑处理的ZrO2陶瓷(ZrO2复合陶瓷)以8~10 ℃/min的加热速度升温至920~950 ℃,保温5~15 min实现与Ni基合金的互连[62]。1 073 K时,采用10 mA电流通电10 min可实现Ni/Sn-3.0Ag-0.5Cu/ZrO2陶瓷的互连,973 K时采用10 mA电流30 min后以5 K/min的速度冷却,形成Ni/Sn-49.9Ag-19.6Cu/ZrO2接头,2种接头的剪切强度分别为43±4 MPa,147±9 MPa;Sn-Ag-Cu/ZrO2的反应界面为ZrSn2相(图9),Sn-49.9Ag-19.6Cu/ZrO2界面则为Zr-Sn-Cu相(图10)[63]。在大气环境中,350 ℃下采用Sn-4Al-0.7Cu活性钎料和超声将ZrO2陶瓷分别与Al、Cu及Ni金属进行连接,在ZrO2/Sn及Al/Sn界面处出现非晶状态的Al2O3相(厚度分别为8 nm,12 nm);母材为金属Al时,Al/Sn界面析出了α-A1;当母材为金属Cu时,金属侧析出了Cu3Sn相(2 μm厚)及呈弥散分布的Cu6Sn5相(10 μm);当母材为金属Ni时,金属侧析出了呈弥散分布的Ni3Sn4(2 μm)[64]。Cu、Ti、Ag及In粉末按一定比例混合经熔炼后制成合金粉末,加入有机溶剂及纯水后混合制得银基合金焊膏,750 ℃保温15 min成功实现ZrO2陶瓷与Cu板等之间的互连[65]。

图9 1 073 K,10 mA通电10 min时Sn-3.0Ag-0.5Cu/ZrO2界面微观结构及EDS

图10 973 K,10 mA通电10 min Ni/Sn-49.9Ag-19.6Cu/ZrO2接头断口

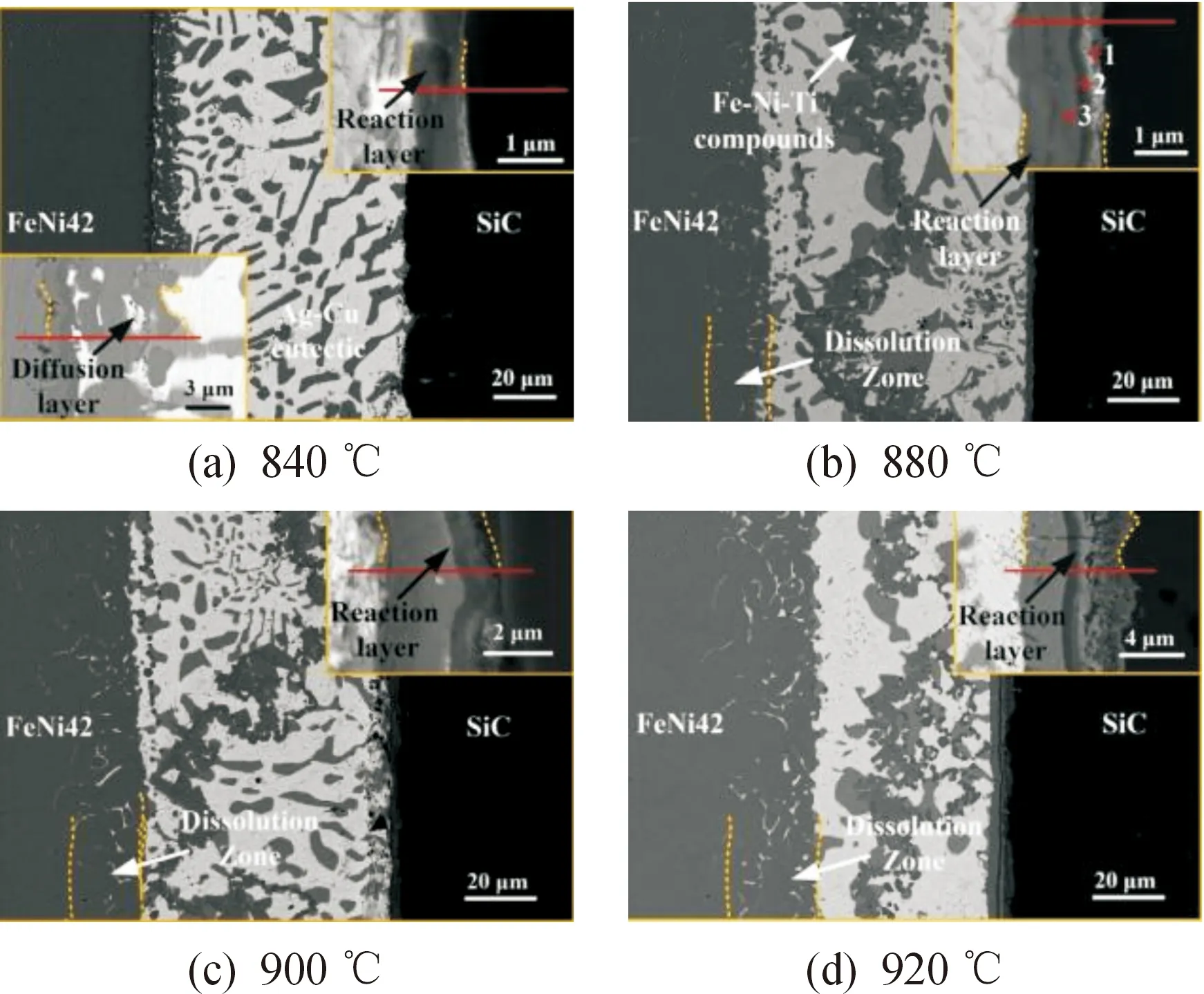

SiC陶瓷拥有良好的导热率(约为Al2O3的13倍),且热膨胀系数较低,电绝缘性较好,但介电系数较高、抗压性较差,限制了其在高密度封装中的应用,主要应用于集成电路、激光二极管、及导电性结构件[66]。采用Ti-32Ni焊料和瞬时液相扩散焊,1 050 ℃保温l0 min时ZrC-SiC复合陶瓷与Nb金属接头剪切强度高达141 MPa,添加100 μm的Mo后ZrC-SiC/Ti-Ni/Mo/Ti-Ni/Nb接头剪切强度提高至166 MPa(增幅达18%)[67]。将纳米厚度的钛箔与铝箔依次叠加形成金属带作为中间焊料层,真空扩散焊或热压烧结(真空-氩气)的方式就能将碳化硅陶瓷(碳化硅复合陶瓷)与铌合金、钼合金、钛铝合金及钛铝铌系合金在高温高压下进行互连,所得接头的力学性能良好,组织均匀致密[68]。在Ag-27.3Cu-2.5Ti钎焊FeNi42/SiC接头中,溶解的Fe和Ni元素优先与SiC基体反应,SiC基体随钎焊温度的升高而溶解,形成Fe-Ni-Si化合物和石墨,接头的力学性能减弱;在Ag-27.3Cu-4.5Ti钎焊FeNi42/SiC接头中,温度的升高,与SiC陶瓷反应的元素由Ti转变为Fe和Ni,形成了Fe-Ni-Ti化合物,如图11[69]所示。

图11 使用Ag-26.8Cu-4.5Ti wt.%钎料钎焊FeNi42和SiC陶瓷,在不同钎焊温度下焊接10 min时的显微组织

采用高熔点双金属(Fe层及Ni层)和双激光束部分瞬间液相法实现陶瓷(SiC、Si3N4等)与金属的互连,局部加热不会改变材料的结构和状态,接头具有一定的耐高温性能,高温服役过程中不易失效[70]。采用激光在镍基合金表面熔覆SiC粉末,热处理后采用常规钎焊将镍基金属与碳化硅陶瓷进行互连,所得接头的成分均匀、力学性能优异、残余应力较小[71]。采用放电等离子技术连接形成碳化硅陶瓷/Si-C-W中间层/金属钨的结构,界面处出现WCX及W5Si3,含量30%W、50%W及70%W的中间层均可以实现有效的连接,1 400 ℃时接头的连接强度最高[72]。减小SiC陶瓷自身的孔径,有利于减缓高温Al液对于SiC陶瓷的腐蚀速率,SiC陶瓷的临界孔径则取决于Al液的表面张力、润湿角及外界施加的压力,而润湿角的大小则是由Al液的温度及成分控制[73]。

综上所述:针对氧化铝陶瓷-金属、氧化锆陶瓷-金属及碳化硅陶瓷-金属的互连除传统的活性钎焊技术外,研究者们又开发了电化学驱动连接、超声搅拌钎焊、真空扩散焊、瞬时液相扩散等技术用于陶瓷与金属的互连,这些技术都是在活性钎焊的基础上为了适应新的需求而开发出来的,既提高了生产效率又保证了焊接质量。基于陶瓷的高熔点、高硬度,金属与陶瓷的封接必然存在高的焊接温度和高的焊接残余应力等问题,如何降低焊接温度和提高封装可靠性是陶瓷与金属封接的关键问题。

1.3 其他异质互连的研究

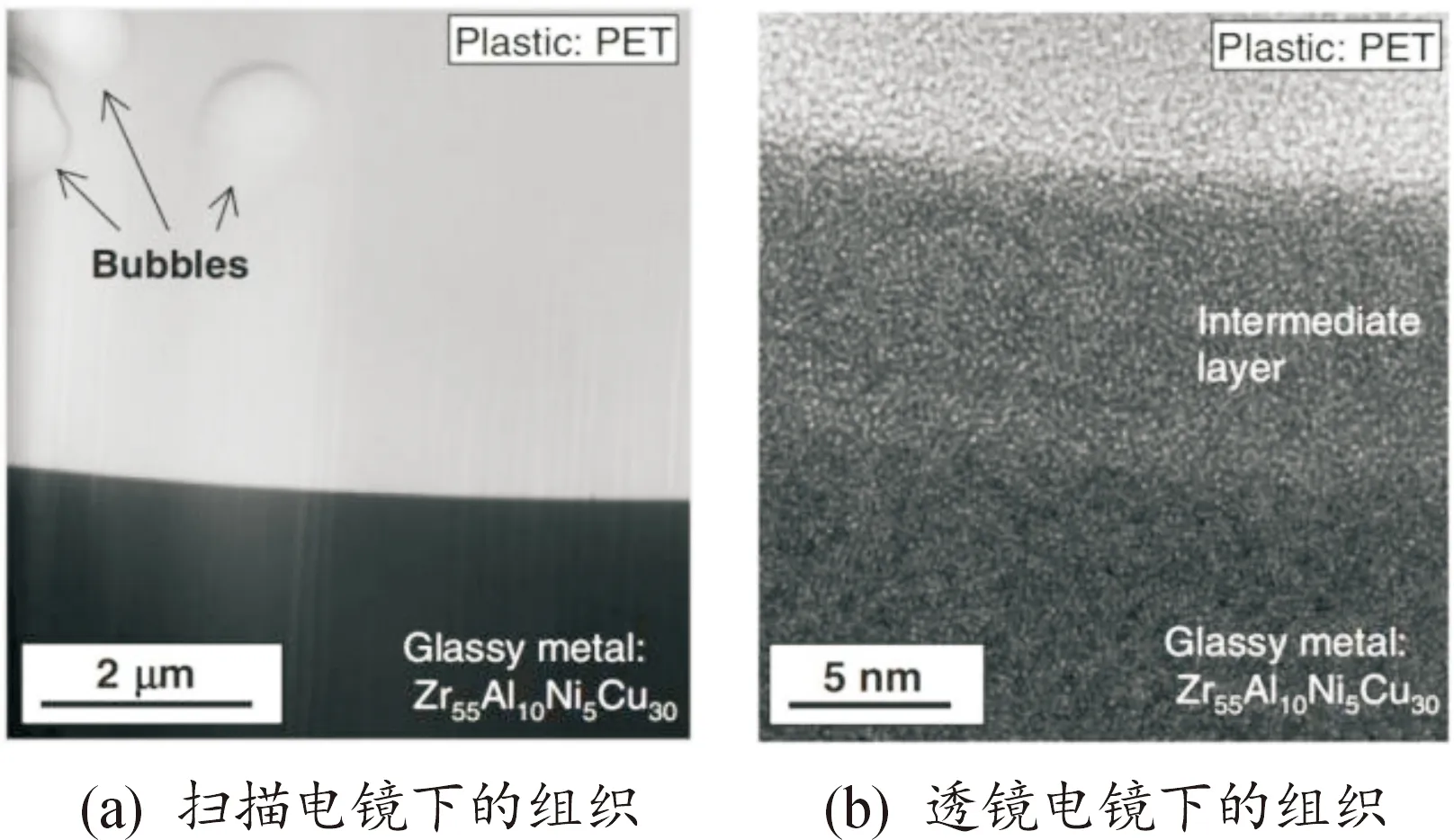

除了异种金属、金属与陶瓷间互连外,封装领域也会出现金属与塑料、陶瓷及玻璃、玻璃与金属等异质材料的互连。如将高分子材料ABS与纯Al进行电阻焊,熔化的ABS材料会产生润湿及铺展,Al表面也会产生一定数量的金属毛刺,在温度、压力及电场的作用下,接头区域产生机械互锁、扩散作用和化学配位键,而超声辅助使焊点的剪切强度提高10%左右[74]。采用LAMP工艺将金属玻璃片(Zr55Al10Ni5Cu30)与聚对苯二甲酸乙二醇酯(PET)板进行互连,焊点强度几乎与母材相近,微观组织、X射线衍射和透射电镜发现接头内部和接头附近均为非晶态,如图12[75]所示。

图12 Zr55Al10Ni5Cu30与PET之间形成良好的原子或分子连接

采用MgO-Al2O3-SiO2(MAS)玻璃作为中间层,对SiC-MoSi2表面改性的C/C复合材料与Li2CO3-Al2O3-SiO2(LAS)玻璃陶瓷于1 200 ℃下热压焊,加压20 MPa,保温15 min后焊点的剪切强度可达30 MPa,MAS玻璃中的组分与LAS玻璃陶瓷和SiC-MoSi2涂层存在相互渗透,形成紧密的C/C(SiC-MoSi2)/MAS/LAS结构[76]。SiC-MoSi2表面改性的C/C复合材料与Li2CO3-Al2O3-SiO2(LAS)玻璃陶瓷进行热压焊时,当中间层MgO-Al2O3-SiO2(MAS)厚度小于80 μm时,焊点的剪切强度会随着中间层厚度的增大而增高,其最大剪切强度为26.61 MPa;当中间层的厚度大于80 μm时,其所包含的缺陷及内应力等会随着厚度的增加而增多,焊点的强度会大大降低[77]。将陶瓷及玻璃加工至成品,并将特制的非金属复合材料进行初步固化,而后将固化后的非金属复合材料与陶瓷及玻璃制品的内表面进行对位贴合,之后在施加适当的温度及压力实现陶瓷与玻璃的有效互连[78]。

在950 ℃的温度下,以氮气为保护气体(2.0 m3/h),12 min即实现玻璃与芯柱(4J28合金)的高质量互连,接头强度可达122 MPa,接头连接较为紧密,组织均匀,没有明显缺陷(如图13所示)[79]。

图13 (a)芯柱和玻璃体的SEM、(b)芯柱和玻璃体连接界面之间的SEM、(c)封接玻璃体的SEM的二次电子形貌

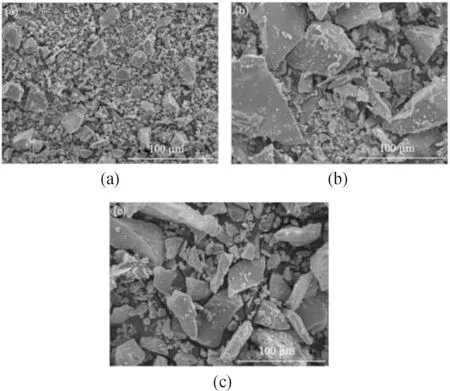

在较低的真空度(10 Pa),1 000 ℃的温度下预处理30 min,随后在真空度达到4×10-3Pa时将真空阀关闭,通入高纯度N2(4 000 Pa),预热温度为850 ℃,封接温度为960 ℃,冷却到550 ℃后以100 ℃/h(保证玻璃体内的气体可以顺利排出)速率冷却,实现航天电连接器金属(可伐合金4J29)与玻璃(DM308)的互连[80]。钠钙硅酸/Sn-Al/Fe-48wt%Ni合金结构置于N2+5%H2的气氛中加热至300 ℃,而后在Fe-48wt%Ni合金侧施加+800 V电势7 min,将玻璃侧保持接地电势,发现焊料中Al含量的增加提高了玻璃/Sn-Al界面的结合强度,却使得Sn-Al/金属界面的结合强度有所下降,添加75 ppm的铝可以将玻璃/焊料/金属的结合强度提高一个数量级以上[81]。可伐合金在700 ℃的温度下预氧化10 min,在950 ℃及980 ℃ 2种封接温度下(Ar及N2的保护气氛下)ASF110玻璃(硬玻璃)的润湿能力明显优于ASF200R和ASF700玻璃(软玻璃),ASF110玻璃在980 ℃(Ar气氛)下与可伐合金封接20 min后其剪切强度约为3.9 MPa,其微观组织如图14[82]所示。采用超声焊接技术对纯铝带(纯度99.99%)和玻璃基板(SiO2)进行直接互连,焊点界面中心形成了一些含氧化铝的空洞,在此区域外没有形成反应相[83]。

图14 ASF110(a)、ASF200R(b)的SEM、ASF700(c)的SEM

随着电子封装领域的发展,电封行业所涉及到的异材互连越来越多。如今,异材互连的形式也逐渐复杂化,不仅仅是同种属性不同材料之间的互连,异种属性材料之间的互连也成为研究热点。同时随着轻量化、高密度、大功率等封装要求的提出,对于塑料、玻璃及陶瓷材料的使用量将逐步增多,尤其是当对于生产成本有一定的要求时,玻璃及塑料材料的价格将具有极大的优势,同时这也将加快金属与塑料、陶瓷及玻璃、玻璃与金属等异材互连技术的发展。

综上所述,在保证一定的力学性能,电性能和热性能的前提下,目前电子封装异材互连主要通过焊料合金化、焊料表面镀层提高焊料的可焊性和热电性能,通过母材表面金属化和活性焊料提高母材的润湿性,把异种难焊金属转化为易焊(同、异种)金属,把非金属界面转化为金属界面,通过活性焊料与母材界面发生冶金反应实现高质量互连。

2 展望

随着电子元器件逐步向小型化、精密化、高速化、高可靠性方向发展,以及大功率电子元器件的使用量逐步加大,快速散热及极端温度下的可靠性已成为封装的关键问题。单一材料很难满足新的应用需求,这就要求发挥各自材料的性能优势、尽可能规避自身不足、最大程度控制成本节约材料,在保证互连质量的前提下做到物尽其用,逐渐增加异材的使用比重。然而,异材就意味着不同的物化性质、不同的组织结构及不同的使用条件,研究者要综合各项条件,使用合理的互连技术、设定适宜的工艺参数、选用合适的中间层材料(焊料)。

有较强散热能力的SiC、Al2O3、ZrO2等陶瓷基板、硅基板必将得到进一步推广。基于封装高度和工艺成本的考虑,基板免热沉将成为必然要求,特别是5G对电子器件提出“低温连接、高温服役”新要求的今天,将免热沉陶瓷与免热沉陶瓷,免热沉陶瓷和金属实现直接低温互连将成为主流研究方向。目前,电子封装互连存在如下问题:

1)封装材料难以满足新的封装需要(高导热、高导电、高性价比、高可靠性、良好力学性能等)。目前单一封装材料的性能已被开发到极致,很难再得到质的提升。特别是对于难焊异材来说,封装材料开发显得尤为重要。为了最大限度地发挥材料自身的性能,更多地选用贵金属及稀有活性金属,将其适量的掺杂到基体焊料或镀层之中以提高整体的互连质量。

2)焊接温度过高,封装变形和应力加剧。较高的互连温度对于异材互连的质量会产生一定的影响(如较高的残余应力),为了降低焊接温度,焊料逐步从传统块状或大尺寸颗粒向具有较强活性的纳米线或纳米颗粒转变。

3)传统封装整体加热无法回避对封装体的热影响。封装体变薄变小,功率密度增大,封装时的热影响加剧。为了降低封装的热影响和提高热效率,封装从传统的回流焊、压焊向飞秒激光、激光局部加热等大功率密度、局部热源及复合热源方向转变。

4)封装体服役环境日趋恶劣,传统的测试手段和设备无法满足新的可靠性要求。为了适应新的服役环境、提高封装可靠性,封装测试从传统的热老化、热循环、热冲击向极端温度、极端温度梯度、快速温度转变、热电水气振动等多场协同作用下的可靠性方向转变。