预应力T梁多裂缝特征参数演化规律模型试验研究

朱俊良, 王 鹏, 陈 斌

(招商局重庆交通科研设计院有限公司, 重庆 400067)

在桥梁表观病害中,梁体裂缝的开展是表征梁体内部损伤积累的直观表现,是桥梁病害中分布规律性最强的病害之一。国内外学者和技术人员开展了一系列梁体表观裂缝的研究[1-6],研究对象主要集中在钢筋混凝土结构,研究内容主要包括开裂因素、刚度折减系数、裂缝参数拟合分析及损伤评估方法等。总体来说样本数据偏少,特别是针对预应力构件在开裂过程中,裂缝发展规律及其与梁体损伤程度关系的关联性还有待深入研究。据此,本文采用通过对试验过程中7片预应力T梁模型裂缝参数的观测和记录,来研究预应力梁体破坏过程中的裂缝发展规律。

1 试验概况

1.1 制作试验梁

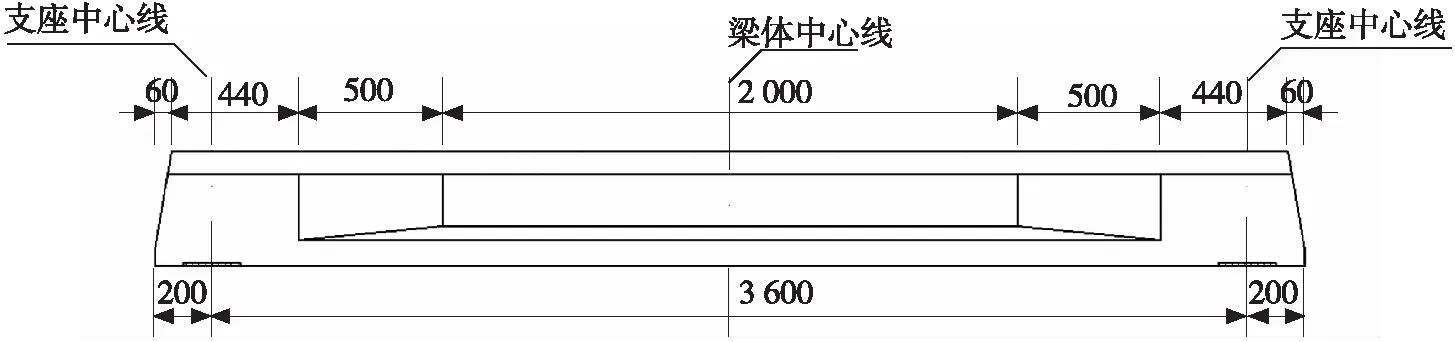

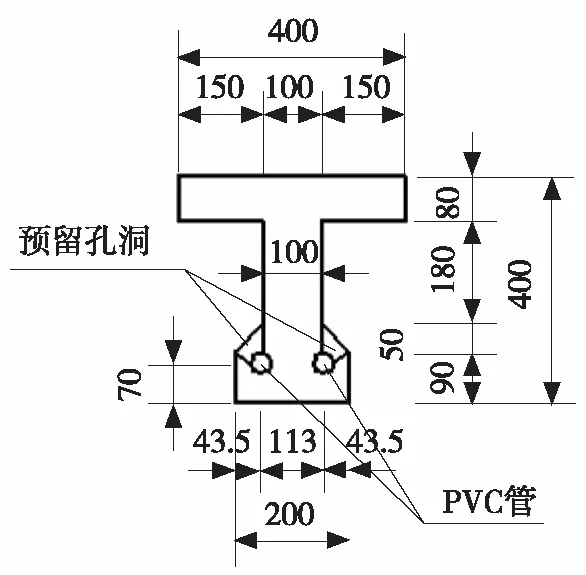

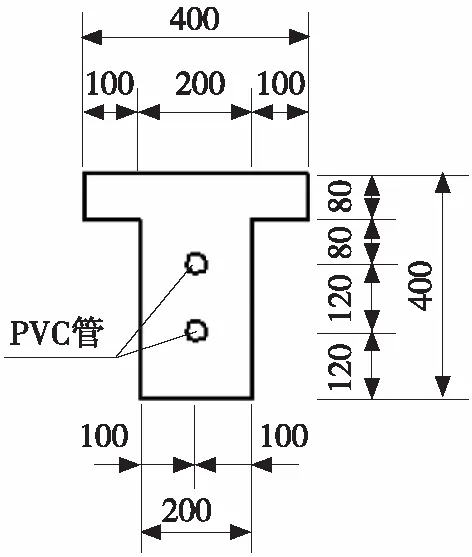

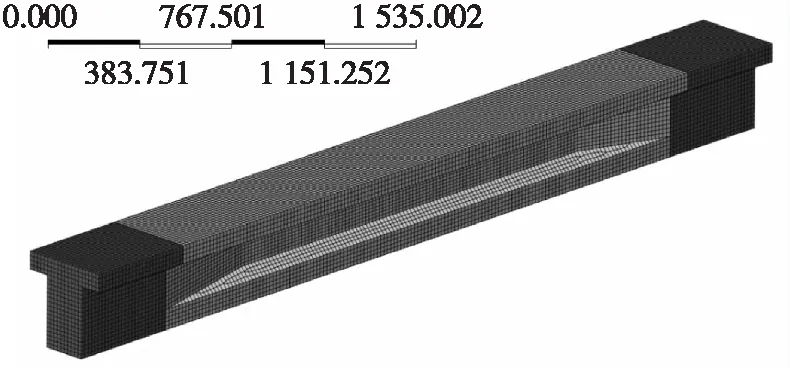

本次试验共制作7片预应力混凝土T梁,编号JZL-1~JZL-7,其中JZL-1和JZL-2为性能完好的对比梁,JZL-3~JZL-7为经过电化学腐蚀后的腐蚀梁。梁长4 000 mm,净跨径为3 600 mm,梁高400 mm,翼板宽度400 mm,腹板厚度100 mm,马蹄宽度200 mm,保护层厚度20 mm,混凝土强度为C50,预应力筋采用公称直径为15.2 mm的1 860级钢绞线,普通受力筋采用直径为14 mm的HRB400带肋钢筋,箍筋和架立筋采用直径为8 mm的HPB300光圆钢筋。箍筋分3段进行布设,跨中非加密区间距100 mm,变截面及梁端加密区箍筋间距采用50 mm进行布设。试验梁尺寸及Midas Fea模型如图1所示。

1.2 确定加载制度

1) 确定开裂荷载和极限荷载

为准确获得或采集到开裂荷载和极限荷载,在试验前期的准备过程中分别以规范方法[7]和有限元软件Midas Fea对未腐蚀梁进行计算。以规范中的方法计算得到开裂荷载和极限荷载,分别为134.5 kN和300 kN;在Midas Fea的模拟结果中,在120 kN荷载下3D单元开始出现微小裂缝,当加载力为130 kN时,裂缝宽度和分布区域明显扩大,判断为此时梁体开裂。

(a) 侧视图

(b) 俯视图

(c) 跨中截面

(d) 梁端截面

(e) Midas Fea模型

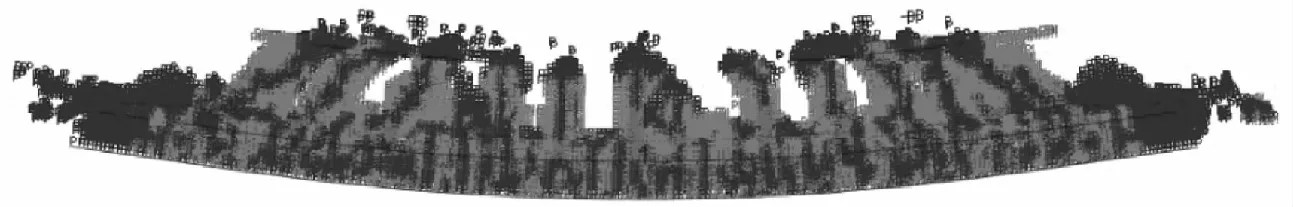

极限荷载数值模拟时,取钢绞线极限强度的0.88倍为名义屈服应力(取1 600 MPa),并以屈服应力达到此值作为梁体破坏标志。模拟结果显示,在320 kN加载力作用下,预应力筋应力云图中的应力值为1 609 MPa,判断为此时梁体破坏。梁体裂缝状态如图2所示。

图2 在320 kN加载作用下梁体裂缝状态

2) 加载过程

试验时,通过电液伺服加载系统施加荷载,采用三分点进行加载,加载过程分为预加载、循环加载和正式加载3个阶段,加载过程如下:(1) 预加载荷载值为20 kN;(2) 循环荷载以20 kN/级加载至80 kN之后,以40 kN/级的梯度分2级进行卸载;(3) 以20 kN/级进行加载直至梁体破坏。加载过程中,在临近计算开裂荷载(130 kN)和极限荷载(320 kN)时,将加载等级降至10 kN/级,本次试验以预应力筋被拉断或者出现断丝现象为梁体破坏的标志。

1.3 钢绞线腐蚀定量

1) JZL-3~JZL-7表观腐蚀情况

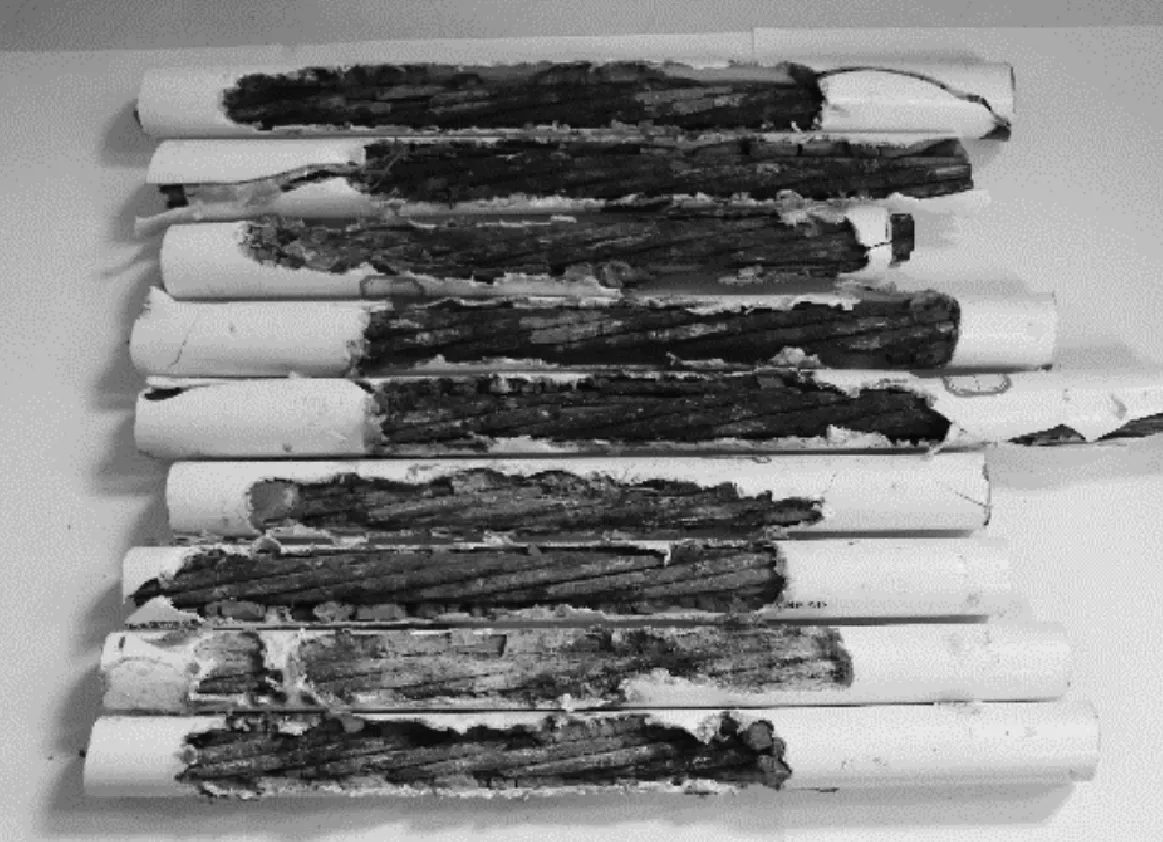

本次腐蚀区段位于JZL-3~JZL-7跨中两侧长度为200 mm的钢绞线上,为准确测得腐蚀量,在试验结束后将JZL-3~JZL-7的梁体中部预应力钢绞线凿开截取出来,采用酸洗加擦拭的方式进行表面除锈,经过除锈处理后的钢绞线情况如图3所示。在腐蚀现象上,JZL-3~JZL-7腐蚀段钢绞线的中丝由于受到边丝的保护,在除锈后仍能呈现钢绞线的金属光泽且表面平整无蚀坑。边丝的腐蚀情况相对较严重,JZL-3钢绞线已出现较浅的蚀坑,且蚀坑只位于腐蚀槽近表面侧,内侧钢绞线由于受砂浆的保护,仍具有明显的金属光泽,且随着梁体编号的增加,蚀坑的数量、深度和长度都有所增加。

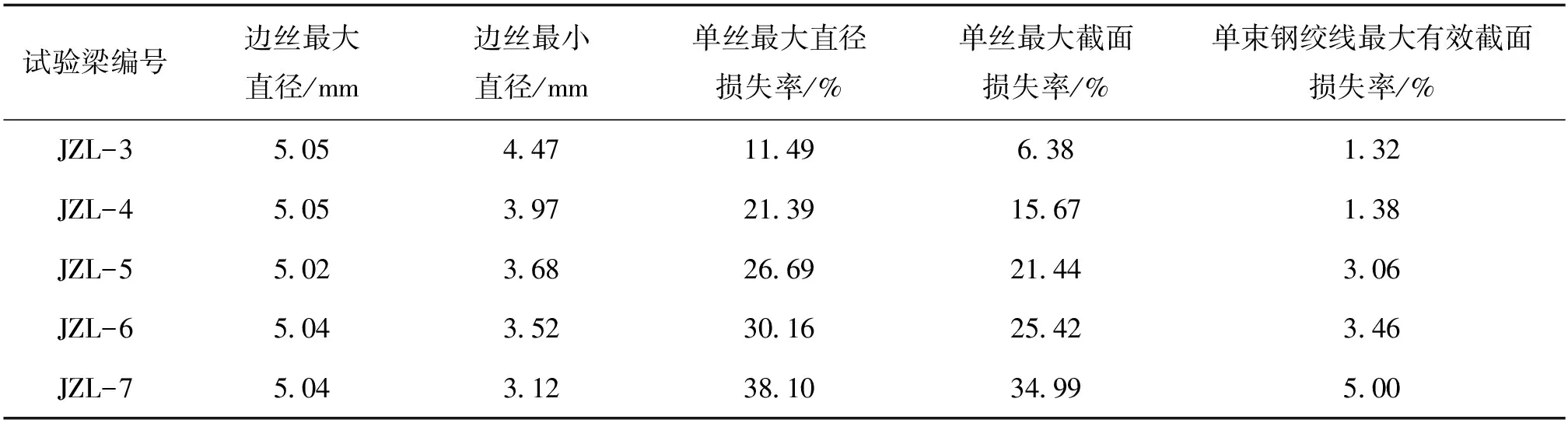

2) 腐蚀量测定

用游标卡尺对JZL-3~JZL-7每束钢绞线中每根钢丝直径损失最大截面处的钢丝直径进行测量,计算出每片梁单根钢丝最大直径损失率和每束钢绞线最大有效截面损失率,每片梁腐蚀最严重的钢绞线的统计数据如表1所示。

(a) JZL-3~JZL-7腐蚀段钢绞线节段

(b) JZL-3~JZL-7腐蚀段钢绞线中丝

(c) JZL-3~JZL-7腐蚀段钢绞线边丝

JZL-3~JZL-7中丝最大直径为5.24 mm~5.27 mm,JZL-1~JZL-2中丝最大直径为5.25 mm;JZL-3~JZL-7边丝最大直径为5.02 mm~5.07 mm,JZL-1~JZL-2边丝最大直径为5.05 mm。结合7片梁中丝和边丝最大直径情况,并与公称直径为15.2 mm的1 860级7股低松弛钢绞线制作参数对比,可见这一区段并没有发生明显的颈缩现象,直径的损失基本来自于电化学腐蚀。由表1中数据可知,本次钢绞线的腐蚀对单根钢丝截面损失率的影响相对较大(最大值为34.99%),对整束钢绞线截面损失率影响较小(最大值为5.00%),说明本次腐蚀局部腐蚀较严重,但是整体腐蚀量较低。

表1 JZL-3~JZL-7钢绞线腐蚀情况统计数据

1.4 试验参数定义

刚度折减系数ξ以荷载-挠度法进行定义[2,8-10]:

(1)

式中:结构初始刚度K0为梁体开裂前的切线斜率;Ki为第i次加载点的割线刚度。

(2)

式中:ψ为受弯承载率;Mi为实际结构所承受的弯矩值;Mu为承载能力极限弯矩(取规范计算值)。

正裂缝的裂缝统计参数主要包括裂缝平均高度系数λ、裂缝平均间距系数α和最大裂缝宽度δmax,其表达式分别如下:

(3)

(4)

式中:hcri为裂缝高度,表示混凝土退出工作的程度,暗含混凝土受压区高度;lcri为裂缝间距,暗含梁段内裂缝密集程度;lcr为最外侧裂缝之间的间距;h0为梁高;L0为梁体净跨径;i表示裂缝编号;n为裂缝总条数。

2 梁体破坏过程分析

2.1 试验过程及现象

加载初期,JZL-1应变值和挠度值呈稳定增长,当荷载值加至140 kN(0.47Mu)时,听见微弱的撕裂声音,第1条裂缝出现在跨中右侧25.2 cm位置,梁体开裂后,裂缝的宽度、高度和数量进入迅速增长期;在170 kN(0.57Mu)时出现第1条斜裂缝,斜裂缝一出现就迅速向加载点延伸,其角度大致与中性轴呈45°。当荷载达到0.7Mu左右时,裂缝条数基本不再增加,仅宽度和高度有所发展,荷载值达330(1.10Mu)kN时,梁体发出“砰”的一声爆响,随后几s又发出1次爆响,梁体挠度急剧增加,判断为钢绞线断裂,梁体破坏。

JZL-2~JZL-6的试验现象与JZL-1类似,仅在开裂荷载、裂缝出现位置、斜裂缝出现荷载等级和破坏荷载等数据上略微有差异。

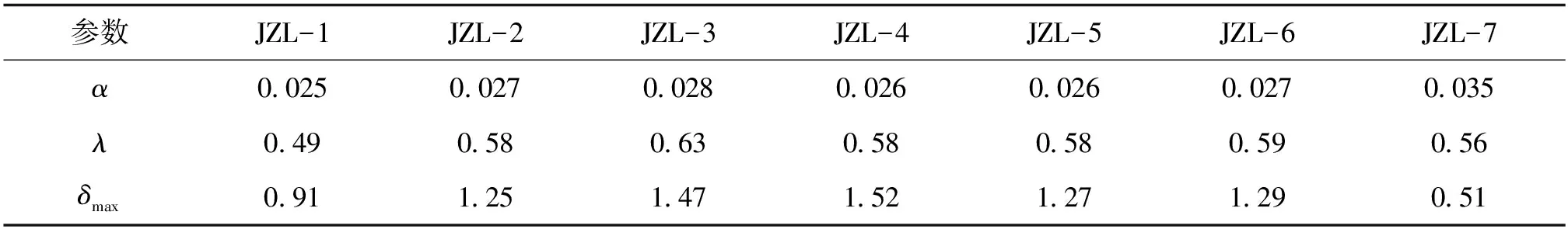

JZL-7的试验过程及现象则与前6号梁体存在较大差别,JZL-7在荷载值为110 kN(0.36Mu)时开裂,150 kN(0.50Mu)时出现斜裂缝,290 kN(0.96Mu)时梁体发出“砰”响,其声音要比JZL-1~JZL-6微弱很多,判断为钢绞线断丝,JZL-7破坏时梁体挠度值较JZL-1~JZL-6也相对较小。梁体破坏时JZL-1~JZL-7纯弯段内裂缝平均高度系数、间距系数和最大裂缝宽度信息如表2所示。

2.2 裂缝发展规律

从纯弯段内裂缝密度、裂缝宽度和裂缝高度3个方面,将试验数据整理并进行统计分析。由于本次表现出明显腐蚀影响的试验梁数量偏少,因此根据腐蚀定量分析及其试验数据,在分析过程中将JZL-1~JZL-6的数据归为一类,作规律性分析,仅将JZL-7整个试验过程中的数据作腐蚀影响性分析。

表2 梁体破坏时JZL-1~JZL-7纯弯段内裂缝参数值

1) 裂缝高度在加载过程中的发展规律

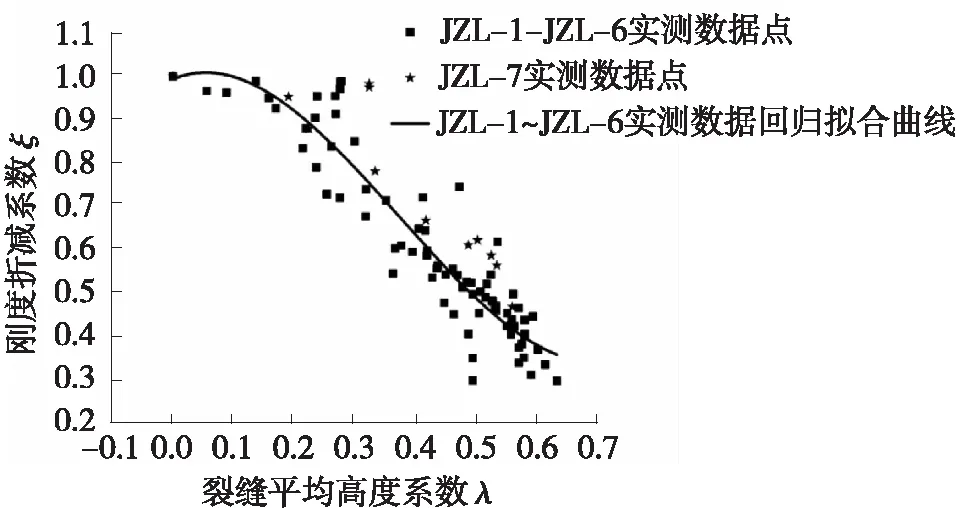

将JZL-1~JZL-6的裂缝平均高度系数λ与刚度折减系数ξ进行曲线拟合,并将JZL-7的实测数据点加入其中,其变化趋势如图4所示。

图4 ξ与λ协同关系回归曲线

由图4可以看出,散点大部分集中在曲线末端,表明随着荷载等级的增加,梁体裂缝平均高度系数会增加,并在0.6附近趋于稳定直至破坏。JZL-7实测数据均分布在拟合曲线上方,表明同一刚度折减系数下腐蚀会造成裂缝平均高度系数的增大,并在相对较小的平均高度系数值下破坏。

2) 裂缝间距在加载过程中的发展规律

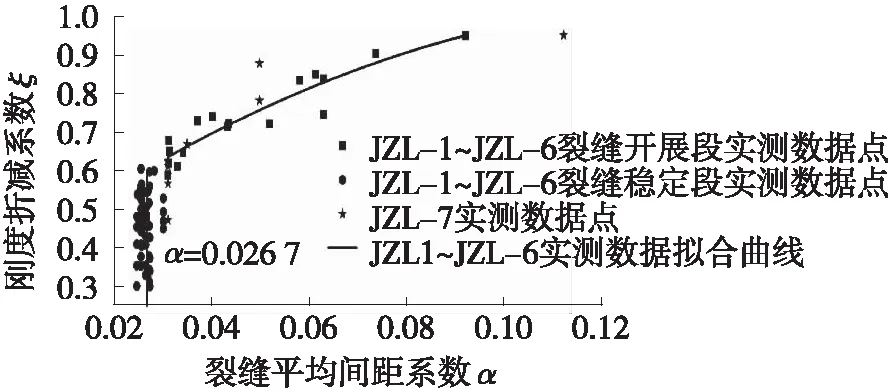

在加载过程中,JZL-1~JZL-7的裂缝平均间距系数α与ξ的变化趋势如图5所示。

图5 JZL-1~JZL-7裂缝平均间距系数变化趋势

由图5可以看出,裂缝间距变化主要分为裂缝数量迅速增长期和裂缝数量稳定期2个阶段,开裂初期裂缝间距离散性较大,后期裂缝数量趋于稳定直至破坏,稳定期内的裂缝平均间距系数为 0.026 7。对比JZL-7稳定期的裂缝平均间距系数,可以看出腐蚀使得梁体在相对较大的裂缝间距下出现破坏。

3) 裂缝宽度在加载过程中的发展规律

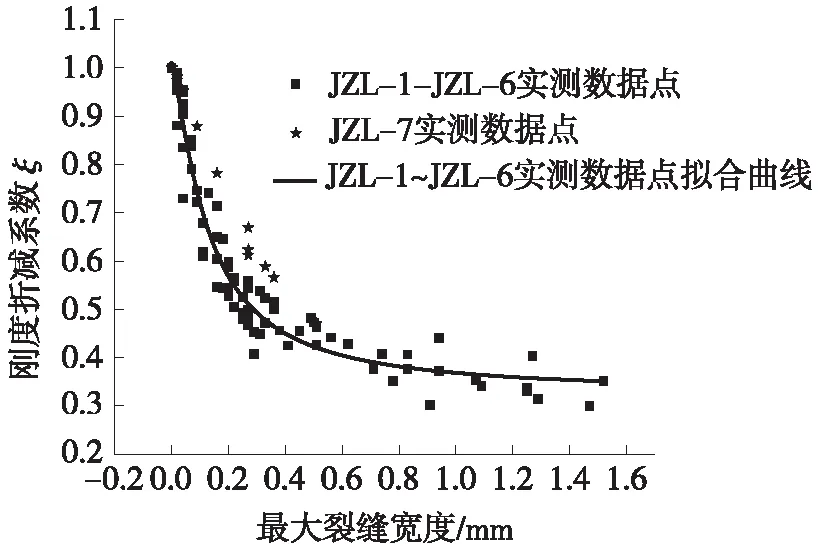

将JZL-1~JZL-6的最大裂缝宽度与ξ进行曲线拟合,并将JZL-7的实测数据点加入其中,其变化趋势如图6所示。

图6 ξ与δmax协同关系拟合曲线

由图6可知,当最大裂缝宽度达到0.3 mm之后,此时梁体已进入开裂后期,裂缝的发展在高度和数量上已基本达到稳定,梁体截面惯性矩随裂缝高度的变化而变化,因此刚度折减系数随裂缝高度的稳定开始趋于稳定。当梁体出现1 mm级裂缝时,梁体刚度折减系数达到0.3而破坏,且随着荷载值的加大,纯弯段内裂缝宽度呈快速增长趋势。JZL-7散点均分布在曲线上方,表明腐蚀影响使得梁体裂缝宽度在同一刚度折减系数下有所增大,且在最大裂缝宽度值较小的情况下破坏。

2.3 裂缝最大宽度限值研究

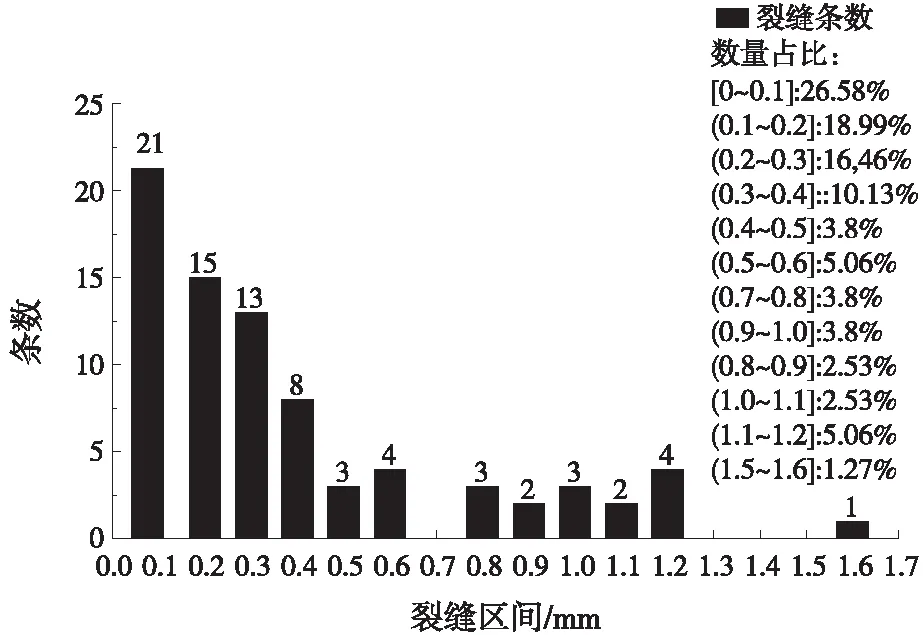

现阶段不同国家、不同规范、不同研究之间对于裂缝宽度的规定都存在差异[11-15]。为研究合理的最大裂缝宽度限值,将本次试验梁(JZL-1~JZL-6)的弯曲段裂缝宽度(最大缝宽1.52 mm)数据按照每级0.1 mm的梯度进行区间划分,统计加载过程中最大裂缝宽度在各个区间的数量分布情况,并制作成柱状图进行直观展现,如图7所示。

图7 加载过程中最大裂缝宽度数量分布情况

由图7可见,本次试验梁在加载过程中出现的裂缝以区间[0 mm~0.1 mm]、(0.1 mm~0.2 mm]、(0.2 mm~0.3 mm]、(0.3 mm~0.4 mm]最为集中,其占比分别为25.58%、18.99%、16.46%和10.13%,一旦超过0.4 mm裂缝其数量和占比出现大幅减少,并随荷载的增大,裂缝宽度的增长越来越集中到1条或几条裂缝上,这说明工况对梁体很不利,损伤已十分严重。

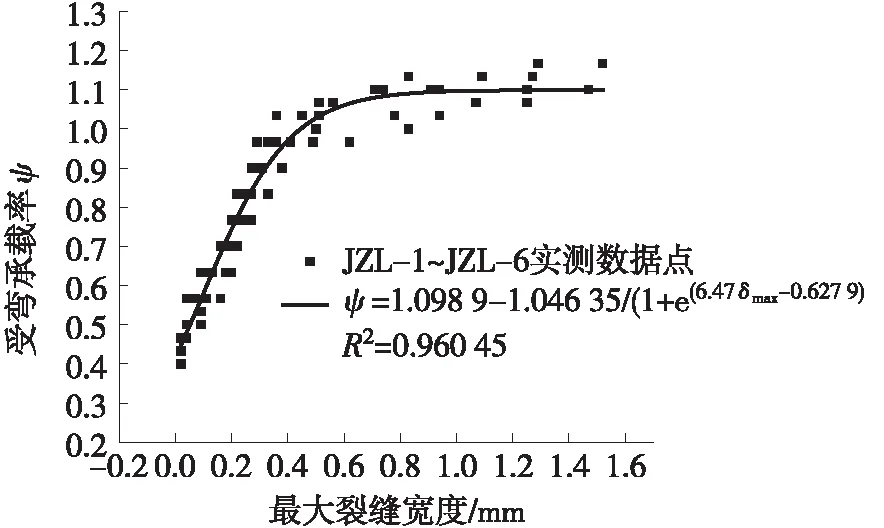

将JZL-1~JZL-6的最大裂缝宽度与式(2)定义的受弯承载率进行曲线拟合,结果如图8所示,得到截面受弯承载率与最大裂缝宽度之间的经验公式为式(5),其相关系数为0.960 45。从图8中可见,当受弯承载率为0.4时,梁体裂缝产生,之后几乎呈线性增长,当受弯承载率为1.0附近时,裂缝宽度开始急剧增长,直至梁体破坏,最大缝宽可达1.52 mm。将0.4 mm级最大裂缝宽度代入式(5),此时受弯承载率为0.97,表明此时承载力已临近极限值。

图8 ψ与δmax协同关系回归曲线

(5)

结合规范与以上分析结果,认为弯曲段0.4 mm级裂缝是预应力混凝土梁桥从安全转至危险的一个拐点。

3 结论

本文通过对7片预应力T梁的静力试验,分析了梁体损伤积累过程中裂缝特征参数的演化规律,得出以下结论:

1) 加载过程中,在梁体裂缝高度和间距先期发展较快,随着荷载的增加会逐步趋于稳定并最终达到破坏,裂缝宽度则一直呈快速增长趋势且不收敛。

2) 纯弯段内,裂缝高度达到梁高的0.6倍、裂缝平均间距达到梁净跨径的1/37.5、裂缝最大宽度达到1 mm时,梁体的刚度折减系数降至0.3左右,梁体濒临破坏;当钢绞线腐蚀率达到5%时,梁体承载力明显削弱,使得梁体提前破坏。

3) 纯弯段最大裂缝宽度0.4 mm是预应力混凝土T梁承载能力不足的拐点,是梁体破坏的一个重要标志。