ESP无头带钢精轧后段高速钢轧辊的研发和使用

奚国仙 冯喜锋 邵黎军

(江苏共昌轧辊股份有限公司,宜兴 214253)

随着钢铁工业的发展,一种短流程的无头带钢轧制技术(Endless Strip Production,ESP)在日照钢铁被成功引进。该产线具备能耗低、排放小、节构紧凑等特点,单次轧钢量最高可超过200 km。因此,要求配套轧辊具备高耐磨性、高辊面光洁度、辊型保持好和抗疲劳性能高等特点。传统的热轧板带线精轧工作辊材质性能已经难以满足使用需求,因此开发一种ESP专用的新型轧辊成为了该行业的必然选择。经过不断的实验及现场试用等,高耐磨新型高速钢轧辊成功研发,为ESP生产线的轧辊国产化打下了基础。

1 ESP无头带钢精轧后段轧辊服役特点

与传统的半连续式热轧线相比,ESP精轧后段工况有下列特点:第一,带钢连续轧制,辊面温度起伏小,无频繁的咬入和抛钢,且穿带少;第二,粗轧机架除鳞水压强较高,最高可达40 MPa[1],氧化皮清除彻底,对辊面的局部硌伤率较低;第三,单次轧制周期长,轧辊过钢边部疲劳位置变化小,疲劳时间长,容易产生疲劳裂纹;第四,轧辊单次过钢长度一般为普通热轧的3~4倍,单次上机磨损量较大,疲劳裂纹深;第五,精轧后段轧辊辊面温度较低,氧化膜基本无法形成,不利于提高板面光洁度。

2 生产工艺设计

2.1 设计方向

ESP无头带钢精轧后段高速钢轧辊的设计方向为:第一,高耐磨性,单次上机周期可以满足轧制3 000~4 000 t,后辊面磨损曲线符合设计预期;第二,晶粒比传统高速钢更细,碳化物以弥散分布为主,下机后辊面光洁度在1.5 μm以下;第三,具备较好的抗事故能力,抗冲击、抗疲劳裂纹扩展能力好,轧制稳定。

2.2 化学成分设计思路

2.2.1 合金元素设计整体方向

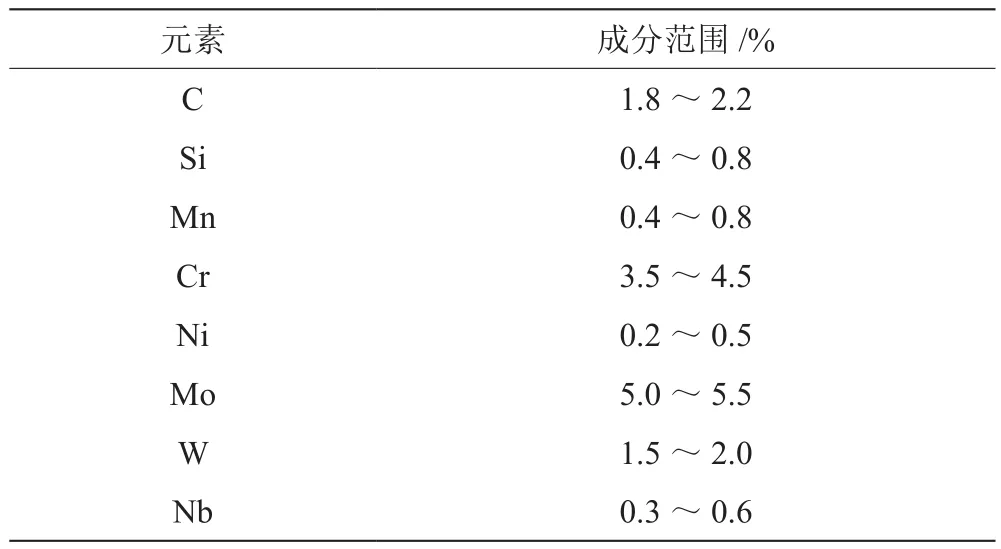

合金元素设计的整体设计目标是从红硬性好转变为基体硬度高,碳化物颗粒弥散。因此,在普通高速钢的基础上,提高Cr含量、降低W含量、大幅度提高Mo的含量是本次设计的设计思路。整体成分设计如表1所示。

表1 ESP无头带钢精轧后段高速钢成分表

2.2.2 C的设计

碳元素在组织中的主要作用:一是与合金生成合金碳化物,从而为材质的耐磨性提供耐磨骨架;二是碳部分溶于基体中,以提高淬透性,并且能够在淬火时生成马氏体,回火时合金碳化物再次析出形成二次硬化[2]。碳含量过高基体容易形成过饱和的间隙原子,且会使残余奥氏体和残余应力增加;碳含量过低,则无法提供足够的碳形成合金碳化物,不利于提高耐磨性,且基体硬度也较低,对降低摩擦系数不利。经过综合分析,含碳量设计为1.8%~2.2%。

2.2.3 Cr的设计

Cr部分溶解于合金基体中能够改善铸铁轧辊的淬透性,促使合金生成马氏体。另外,它与C元素结合后,会生成合金碳化物Cr7C3,从而成为微观耐磨骨架。

2.2.4 Mo和W的设计

Mo和W形成的碳化物硬度较强,作用相似。Mo和W同时加入含有C的铁基合金中,能形成Mo2C、W2C、Fe2C或Mo6C、W6C、Fe6C等复合碳化物。此类碳化物的高温硬度更好,因此常用于精轧前段高速钢。Mo的作用虽然和W相似,但相关研究表明[3],含Mo高速钢的共晶碳化物组织更加细小和弥散,晶粒分布比W的碳化物更加均匀。因此,考虑到精轧后段高速钢要求组织细腻、辊面光洁度高,这两种元素的设计思路为低W高Mo。W和Mo的含量分别控制在1.5%~2.0%和5.0%~5.5%。

2.2.5 V的设计

V在高速钢中主要以VC的形式存在。VC的显微硬度可达3 000 HV。V在传统高速钢轧辊中加入较多,但阿根廷的LECOMTE B J等人的研究表明[4],由于VC硬度过高,镶嵌在基体上时,基体被磨损后会使VC颗粒凸出,可能会在板材表面形成划痕,不利于钢板表面质量控制。综合考虑,精轧后段高速钢成分设计未加入V。

2.2.6 Nb的设计

Nb在基体中主要和C形成MC型碳化物。NbC的密度和Fe接近,在离心铸造过程中不易形成宏观偏析。此外,Nb还可以减少网状碳化物,细化组织,减少脱碳倾向。综合考虑,设计Nb含量控制在0.3%~0.6%。

2.3 热处理工艺的确立

2.3.1 高速钢轧辊的热处理组织转变特点

由于高速钢中加入了大量合金元素,会使高速的过冷奥氏体连续冷却转变曲线(Continuous Cooling Transformation,CCT)右移,提高淬透性,因此高速钢轧辊在冷速较慢的风淬条件下也很容易得到马氏体组织。

2.3.1 高速钢的淬火温度设定

相关研究表明[5],随着淬火温度升高,高速钢的硬度和红硬性升高,冲击韧性下降。同时,淬火温度过高,材质的晶粒生长过于粗大,反而对提高硬度和性能均匀性不利。综合考虑后淬火温度设计为1 050 ℃。淬火时,根据轧辊的尺寸选择雾淬或风淬。

2.3.1 高速钢回火温度设定

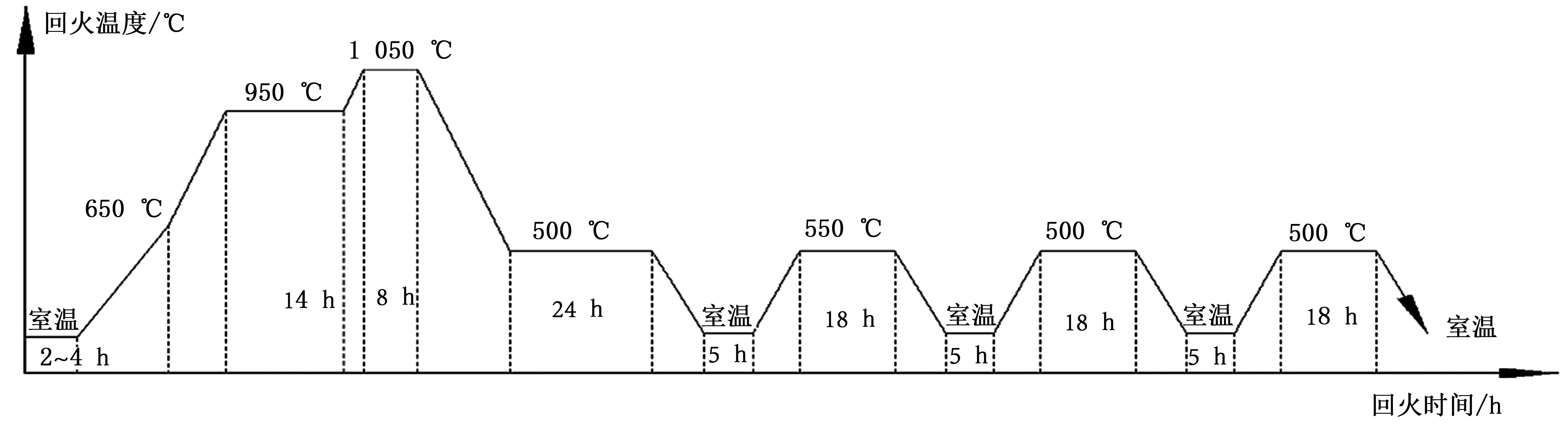

相关文献表明[6],高速钢回火温度较低会使残留奥氏体增多,减弱二次硬化效果。当回火温度过高时,合金碳化物长大,硬度反而下降。因此,制定了550 ℃一次回火和500 ℃二次及三次回火的回火方案。经过三次回火,基体硬度得到了提高,整体热处理工艺简图如图1所示。

图1 ESP无头带钢精轧后段高速钢轧辊的热处理工艺

3 ESP无头带钢精轧后段高速钢轧辊的微观组织

3.1 传统高速钢的微观组织特点

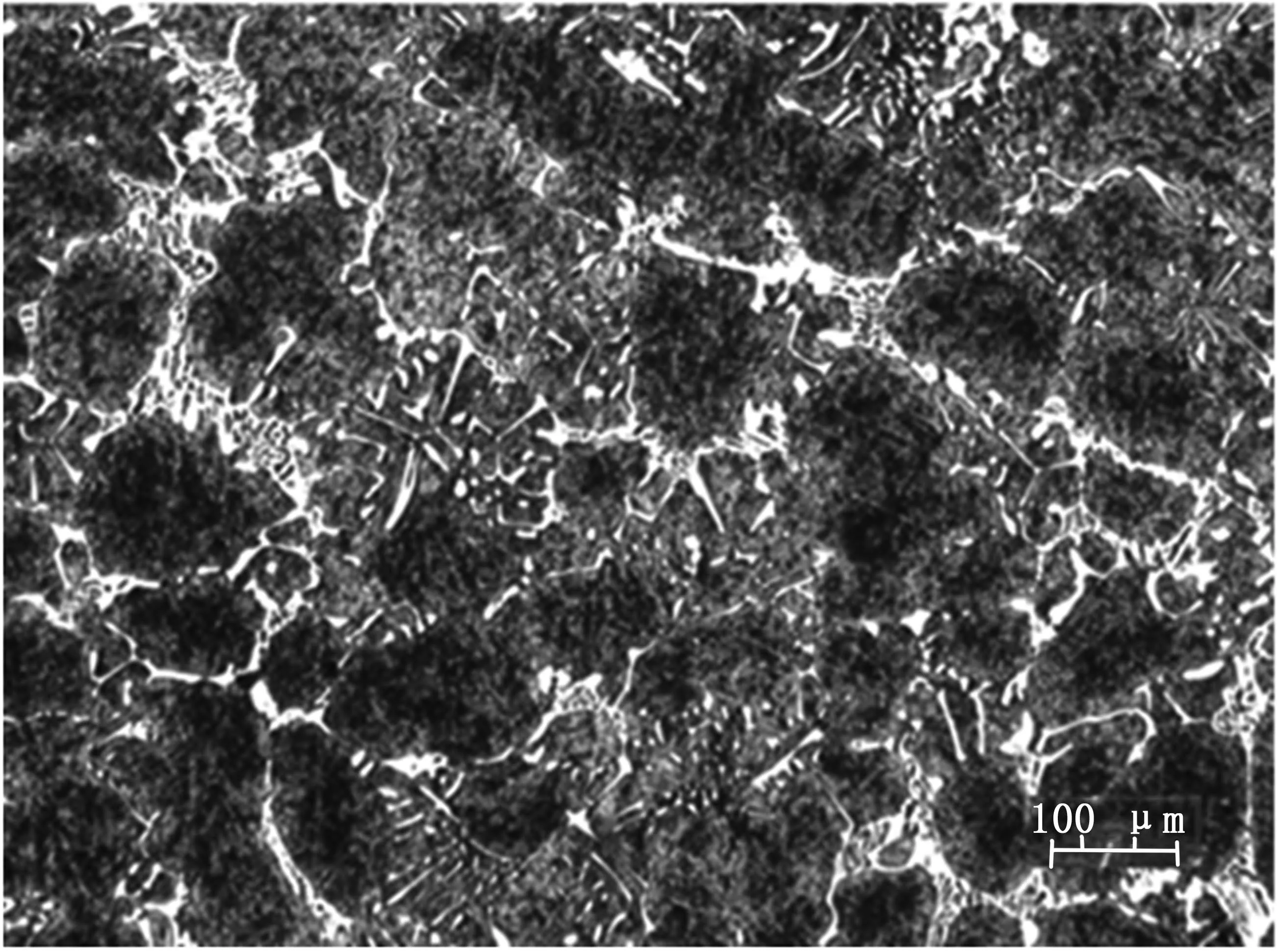

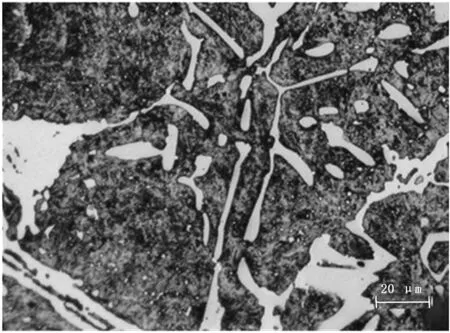

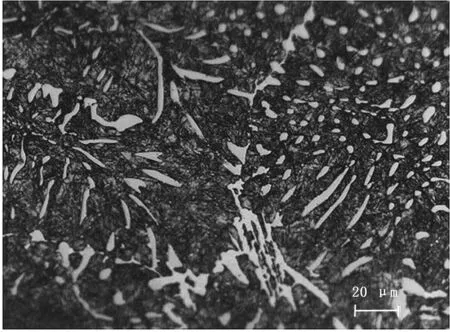

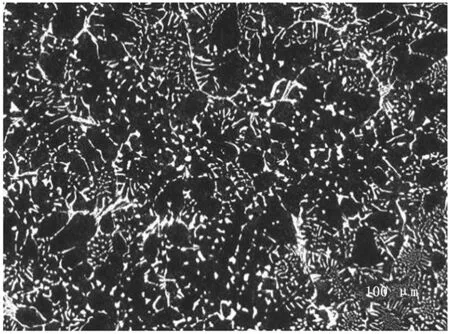

传统高速钢材质中共晶碳化物含量20%~25%,碳化物类型以M7C3、M23C6、M2C和MC型为主,形态呈断续网状分布,晶界处有轻微碳化物聚集(呈菊花或短棒状),不同放大比例下的微观组织分别如图2和图3所示。

图2 传统高速钢放大100倍

图3 传统高速钢放大500倍

3.2 ESP无头带钢精轧后段高速钢轧辊的金相组织

新型高速钢轧辊由于采用了高Mo、高V的合金碳化物,其颗粒状的MC型碳化物增多,且更加弥散、均匀,整体碳化物含量为20%~25%,形状以短棒状、颗粒状为主。不同放大比例下的微观组织形貌分别如图4和图5所示。

图4 ESP精轧后段高速钢放大100倍

图5 精轧后段高速钢放大500倍

4 ESP无头带钢精轧后段高速钢轧辊的使用效果

4.1 ESP精轧后段高速钢轧辊的下机表面辊面质量对比

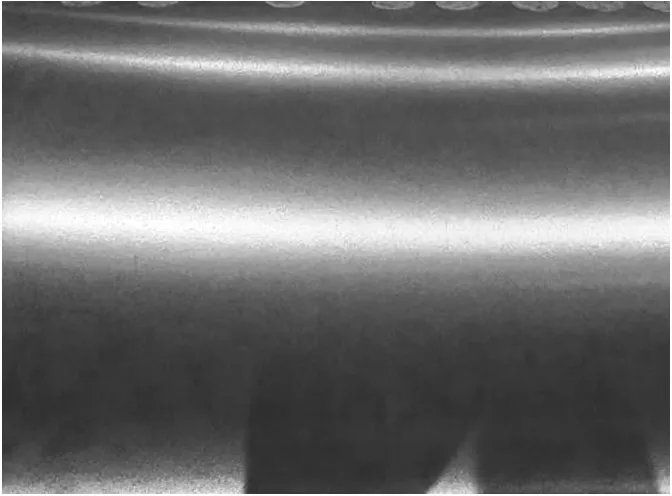

新型高速钢轧辊研发完成后,在国内某ESP无头轧制线进行了试用,并与传统高速钢、同机架高镍铬无限冷硬铸铁等材质进行了效果对比。辊面效果分别如图6和图7所示,下机表面粗糙度对比如表2所示。

表2 几种不同材质轧辊的下机粗糙度及耐磨性对比

图6 ESP精轧后段高速钢下机辊面

图7 传统高速钢下机辊面

4.2 ESP精轧后段高速钢轧辊与高镍铬轧辊的辊型保持能力对比

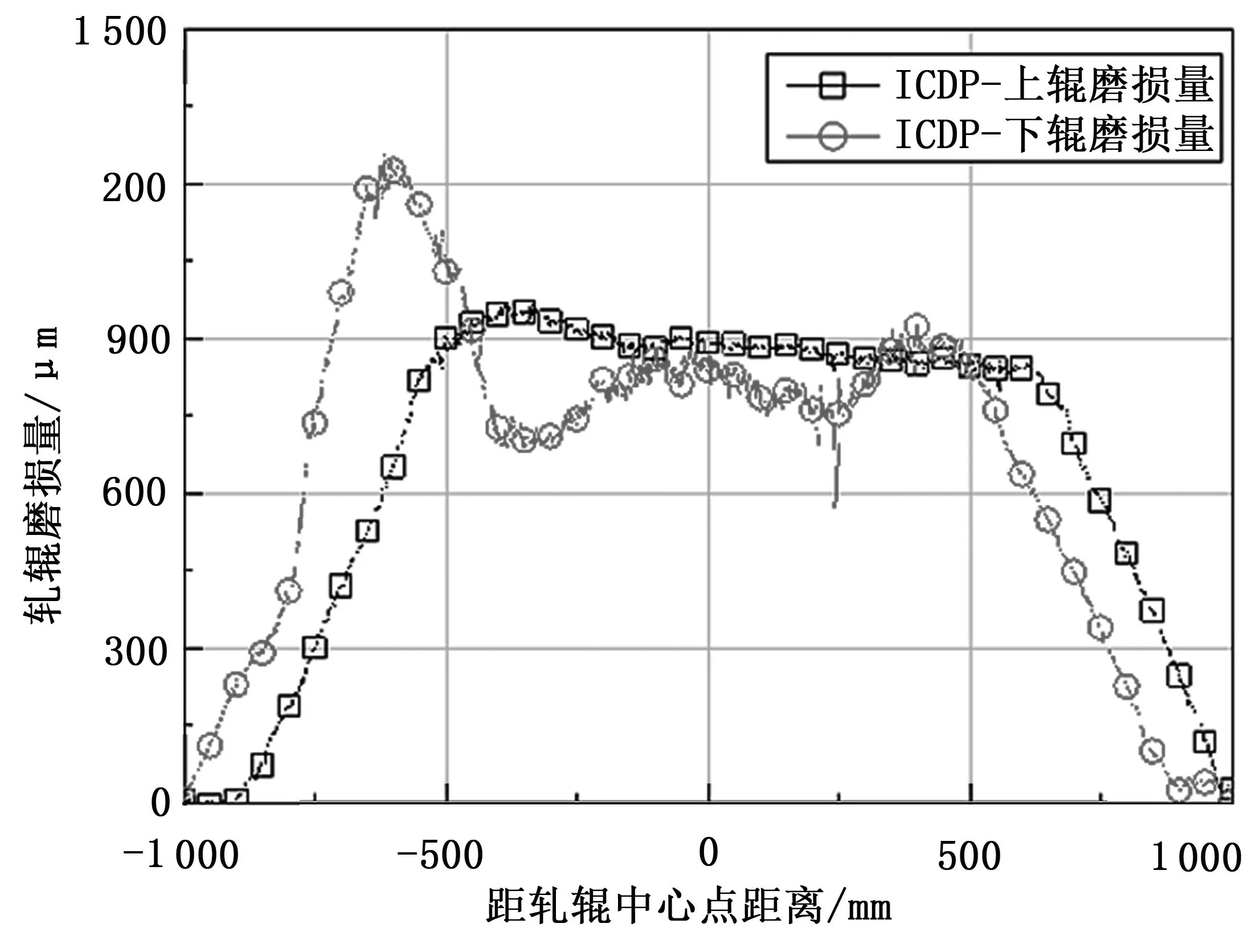

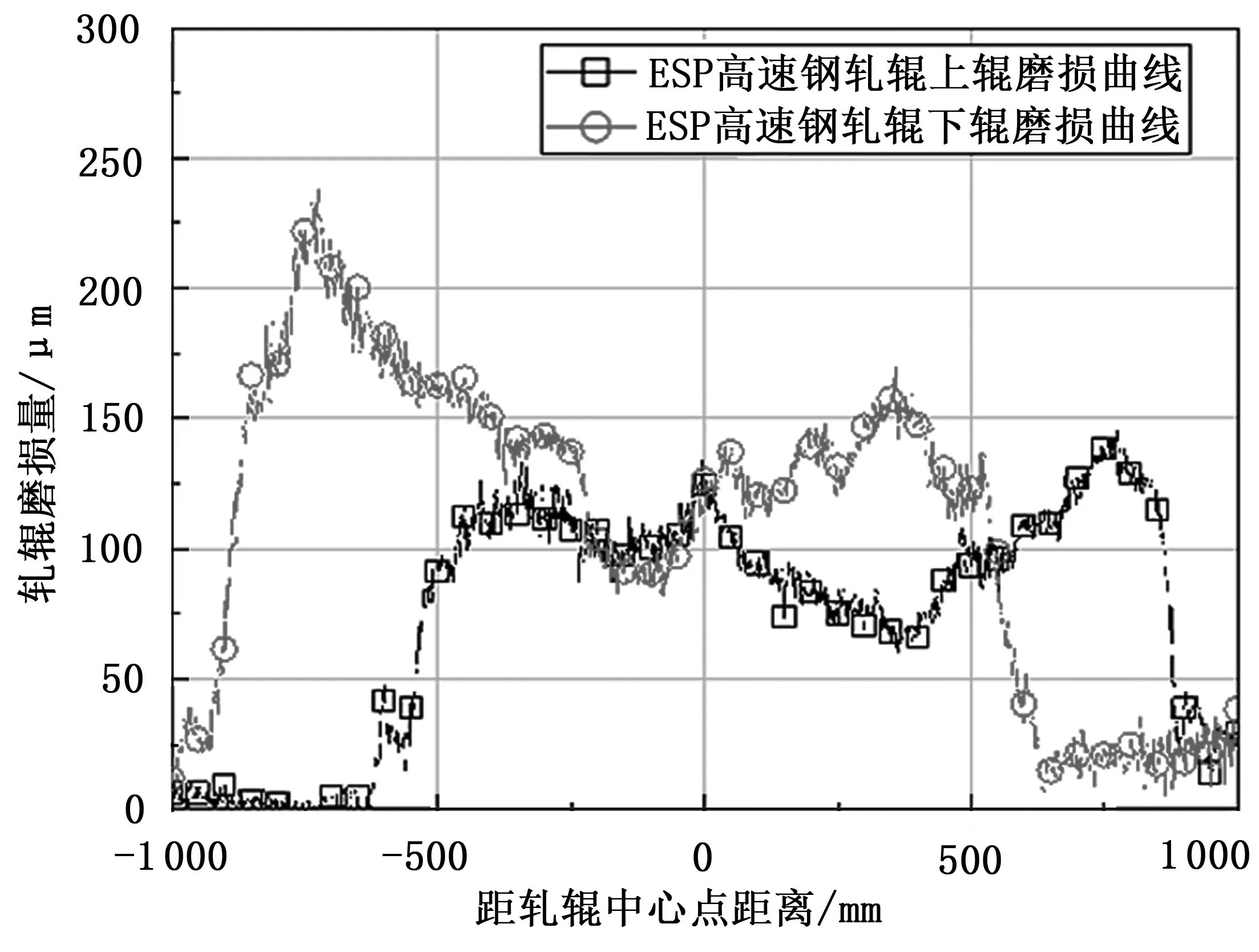

ESP精轧后段高速钢由于耐磨性高,整体磨损均匀,因此辊型保持能力优良,为板材的稳定轧制和超薄规格轧制提供了保障。其与高镍铬无限冷硬轧辊的磨损量分别如图8和图9所示。

图8 高镍铬无限冷硬(ICDP)轧辊磨损量曲线

图9 ESP精轧后段高速钢轧辊磨损量曲线

经过上机使用,ESP精轧后段高速钢轧辊在耐磨性、表面光洁度等方面表现优异,完全替代了ESP精轧后段高镍铬材质的轧辊,填补了ESP无头带钢精轧后段机架高速钢材质的空白,对ESP无头带钢精轧后段机架材质的发展具有重要意义。

5 结论

(1)新型高速钢采用了高C、高Cr、高Mo,以及一定的Nb合金的设计思路,其耐磨性、辊面光洁度和辊型保持能力更好,更适合精轧后段成品机架使用。

(2)新型高速钢微观组织中网状碳化物更少,细颗粒型碳化物弥散更加均匀。

(3)新型高速钢采用了高温淬火加三次回火的热处理工艺,基体为回火马氏体,二次碳化物弥散析出提高了基体硬度。

(4)新型高速钢在国内某ESP无头轧制线上投入了批量使用,取得了优秀的使用效果,为高端轧辊的国产化打下了基础。