低温真空环境下304 不锈钢界面接触热阻实验研究

蒋国庆 赵红利 聂旭涛 马 斌 陈万华

(1 中国空气动力研究与发展中心 绵阳 621000)

(2 西安交通大学 西安 710000)

1 引言

在低温设备的结构设计过程中,对结构进行热力学特性分析成为重要步骤之一。低温设备内,结构零部件之间存在着多种几何外形、多种尺寸大小的接触界面,接触界面处的接触热阻对结构的热力学特性具有重要影响。因此,准确获得接触界面的接触热阻以及各主要因素对接触热阻的影响规律,对高精度预示低温结构的热力学特性和设计合理可靠的低温结构具有重要意义。

目前,界面接触热阻的研究方法主要包括理论模型、实验[1-7]、数值模拟[8-10]等,其中理论模型中的部分参数需要根据实验数据进行确定,数值模拟结果的准确性则需要实验数据来检验。因此,直接采用实验方法研究界面接触热阻成为很多研究人员的首选。李彬[1]测量了不同填充材料和不同压力载荷对单色器硅晶体界面接触热阻的影响,实验结果表明低温真空环境下填充材料的硬度比导热系数对接触热阻的影响更明显。张涛[2]测量了低温真空下铜-铜界面间的接触热阻,实验结果表明,接触热阻与压力、温度有一定的依赖关系。姬亚萌[3]基于稳态热流法搭建了测量接触热阻的实验装置,分别测量了钛合金与耐热钢、耐热钢与铝合金之间的接触热阻,实验误差分析结果表明最大测试误差为5.81%。宣益民[4]提出了一种上下对称布置稳态双向加载热流的高温条件下界面接触热阻测试方法,并测量了高温合金、C/C 材料等材料对之间的接触热阻,测试误差小于10%。徐圣亚[5]测量了真空条件下接触面温度110 K 时螺钉压接的Cu-Cu 界面间的接触热阻,并分析了预紧力矩和导热填料对接触热阻的影响,结果表明界面接触热阻随预紧力矩增大呈一阶指数衰减,导热填料为铟箔时界面热阻显著减小。孙丽莹[6]测量了卫星中常用接触对在不同温度、不同预紧力矩下的接触热阻,结果表明接触热阻随温度升高而减小,随预紧力矩的增大而减小。牟健[7]实验测量了真空低温环境下Cu-Cu、Al-Al 的接触热阻,研究了温度、预紧力、导热填料对接触热阻的影响,结果表明接触热阻都随温度升高和预紧力增大而减小。304 不锈钢作为某低温设备的主要材料,其界面接触热阻对低温设备的可靠运行具有重要影响。目前,暂未发现低温真空下304 不锈钢界面接触热阻的相关文献。因此,本文采用稳态法搭建界面接触热阻测量实验系统,测量真空低温环境下304 不锈钢的界面接触热阻,并分析压力、温度以及表面粗糙度等因素对304 不锈钢界面接触热阻的影响规律。

2 界面接触热阻计算方法

由于加工条件的限制,低温设备中不锈钢制零部件表面不是理想表面,而是存在大量微小凸起或者凹坑。凸起或凹坑之间或接触或分离,使得实际接触面积远小于名义接触面积,严重影响着接触界面的传热性能。真空低温环境下,接触界面之间的传热方式以热传导为主。当热流流经两个不锈钢制零部件的接触表面时,热流流经的实际面积急剧缩小,从而在两接触表面产生一定的温差,造成接触热阻的产生。接触热阻R 的定义如式(1)所示。

式中:q为流经接触界面的热流密度,ΔT为两接触表面的温差,ˉT1、ˉT2分别为两接触表面的平均温度。

由式(1)可知,为获得接触界面的接触热阻,需要获得流经接触界面的热流密度q和两接触表面的温差ΔT。热流密度q和温差ΔT可通过实验测得或利用实验数据计算而得。

3 接触传热实验

3.1 实验材料

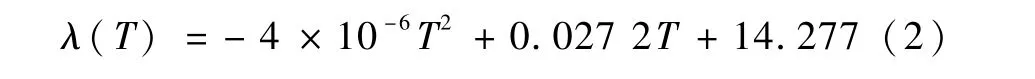

接触传热实验主要用于测量不同压力、不同温度、不同表面粗糙度下304 不锈钢与304 不锈钢之间的接触热阻。304 不锈钢导热系数随温度变化曲线如图1 所示。

图1 304 不锈钢导热系数随温度的变化Fig.1 Variation of thermal conductivity with temperature for 304 stainless steel

采用最小二乘法对图1 中数据进行拟合,可得304 不锈钢导热系数随温度变化的函数,如式(2)所示。

式中:λ(T)为导热系数,T为温度。

实验件采用304 不锈钢制成,长度为100 mm,直径为26 mm。为研究表面粗糙度Ra对接触热阻的影响,设计并加工了3 种Ra的实验件,分别为1.01 μm、6.7 μm、9.1 μm。每个实验件上加工有5 个宽度和深度均为1 mm 的热电偶槽,热电偶槽分布如图2所示。

图2 实验件尺寸图Fig.2 Dimension diagram of specimen

3.2 实验原理及实验系统

采用稳态法测量接触热阻,根据美国国家标准ASTM D5470-06 和ASTM E1105,把Ra相同的两个实验件以同轴的方式叠加在一起并置于真空环境中,在实验件1 的上端面和下实验件2 的下端面分别设置稳定热流,从而可在实验件上构建稳定的温度场,如图3 所示。当实验件温度稳定后,可准确获得各测点的温度,根据式(3)可计算得到流经实验件截面的热流密度;采用最小二乘法分别对实验件1 和实验件2 的测点温度进行线性拟合,外延后可得两实验件接触界面的温度ˉT1、ˉT2;根据式(1)即可得到接触热阻。

图3 接触热阻测量实验原理图Fig.3 Principle diagram of thermal contact resistance measurement experiment

式中:q为流经实验件截面的热流密度,Ti为实验件上第i处的热电偶温度,λ(T)为304 不锈钢导热系数随温度变化的函数,d为相邻两个热电偶之间距离。

由式(1)和式(3)可知,为准确获得接触热阻,关键在于准确获得各测点的温度,为此设计如图4 所示的实验系统。接触热阻测量实验系统主要由气源分系统、纯化分系统、制冷分系统、试验分系统、控制测量分系统等组成。

图4 接触热阻测量实验系统Fig.4 Experimental system for thermal contact resistance measurement

为研究温度、压力、表面粗糙度对接触热阻的影响规律,设置了如表1 所示的系列实验。实验过程中,对不同Ra的实验件对依次开展实验。对某一Ra的实验件对开展实验时,首先施加0.6 kN 的压力,维持实验件1 上端面的温度在25 ℃,按表1 依次降低实验件2 下端面的温度,每次待温度稳定后获取各个热电偶的温度,随后依次完成5 kN 和10 kN 压力作用下各测点温度得测量。为提高重复精度,在回温过程中重新测量每个温度点处各测点的温度。根据式(1)和式(3)计算接触热阻时,选择降温和回温过程中各热电偶温度的平均值。

表1 接触热阻测量实验内容Table 1 Experiment content for thermal contact resistance measurement

4 实验结果及分析

为便于分析温度、压力以及表面粗糙度等参数对接触热阻的影响,对表1 中各实验测得的接触热阻进行分类整理,获得图5—图7 所示接触热阻随各参数的变化曲线。

图5 304 不锈钢界面接触热阻随温度的变化Fig.5 Variation of 304 stainless steel interface thermal contact resistance with temperature

4.1 温度对界面接触热阻的影响

由图5 可知,在相同压力和表面粗糙度条件下,随着温度的降低,304 不锈钢界面接触热阻均逐渐增大。在表面粗糙度相同的条件下,当压力为0.6 kN时,界面接触热阻随温度变化更为显著。在0.6 kN压力作用下,当低温温度从0 ℃降到-163 ℃时,对于表面粗糙度Ra=1.01 μm 的实验件对,界面接触热阻从1.81×10-3m2·K/W 增加至2.31×10-3m2·K/W,增幅为27.50%;对于表面粗糙度Ra=6.7 μm 的实验件对,界面接触热阻从5.20×10-3m2·K/W增加至6.86×10-3m2· K/W,增幅为31.95%;对于表面粗糙度Ra=9.3 μm 的实验件对,界面接触热阻从7.42×10-3m2·K/W 增加至1.06×10-2m2·K/W,增幅为42.82%。在10 kN 压力作用下,当低温温度从0 ℃降到-163 ℃时,对于表面粗糙度Ra分别为1.01 μm、6.7 μm 以及9.3 μm 的实验件对,界面接触热阻的增幅分别为13.38%、14.27%以及11.99%。这主要是因为随着温度的降低,304 不锈钢的弹性模量和屈服强度逐步增大,接触表面上的微凸起变硬,导致微凸起的变形难度增加。对于同一实验件对而言,压力载荷越小,微凸起的变形和实际接触面积也就越小,致使热传导性能越差。

4.2 压力对界面接触热阻的影响

由图6 可知,在相同温度和表面粗糙度条件下,随着压力的增加,304 不锈钢界面接触热阻均逐渐减小;在相同的压力增加区间内,界面接触热阻降幅变化不大。对于表面粗糙度Ra=1.01 μm 的实验件对,当压力由0.6 kN 增至10 kN 且低温温度为0 ℃时,界面接触热阻从1.81×10-3m2·K/W 降至3.33×10-4m2· K/W,降幅为81.67%;当低温温度为-100 ℃时,界面接触热阻从2.05×10-3m2·K/W降至3.61×10-4m2·K/W,降幅为82.41%;当低温温度为-163 ℃时,界面接触热阻从2.31×10-3m2·K/W降至3.77×10-4m2·K/W,降幅为83.70%。对于表面粗糙度Ra=6.7 μm 的实验件对,前文中的3 个对应降幅分别为78.15%、79.64% 以及81.08%;对于表面粗糙度Ra=9.3 μm 的实验件对,前文中的3 个对应降幅分别为79.91%、81.59%以及84.24%。与压力区间[5 kN,10 kN]相比,压力区间[0.6 kN,5 kN]内界面接触热阻的变化更加显著。这主要是由于压力增加后接触表面的微凸起变形增大,接触表面的实际接触面积也随之增大,致使热传导性能提高;而随着压力的增加,微凸起抵抗变形的能力逐渐增强,实际接触面积的增加趋势减缓,接触表面的热传导性能增强趋势也随之减缓。

图6 304 不锈钢界面接触热阻随压力的变化Fig.6 Variation of 304 stainless steel interface thermal contact resistance with pressure

4.3 表面粗糙度对界面接触热阻的影响

由图7 可知,在相同压力和温度条件下,随着表面粗糙度的增大,304 不锈钢界面接触热阻均逐渐增大,且增幅显著。在低温温度为0 ℃的条件下,当压力为0.6 kN 时,随着表面粗糙度Ra从1.01 μm 增至9.3 μm,界面接触热阻由1.81×10-3m2·K/W 增至7.42×10-3m2·K/W,增幅为309.28%;当压力为5 kN 时,随着表面粗糙度Ra从1.01 μm 增至9.3 μm,界面接触热阻由6.85×10-4m2·K/W 增至2.20×10-3m2·K/W,增幅为320.68%;当压力为10 kN 时,随着表面粗糙度Ra从1.01 μm 增至9.3 μm,界面接触热阻由3.33×10-4m2·K/W 增至1.49×10-3m2·K/W,增幅为348.66%。在低温温度为-100 ℃的条件下,前文中的3 个对应增幅分别为309.81%、195.08% 以及328.74%。在低温温度为-163 ℃的条件下,前文中的3 个对应增幅分别为358.45%、205.50% 以及343.16%。这主要是由于随着表面粗糙度Ra的增大,接触表面上微凸起的高度分布愈发不均匀;在相同压力作用下,表面粗糙度Ra越大,实际接触面积越小,接触表面的热传导性能也就越差。

图7 304 不锈钢界面接触热阻随表面粗糙度Ra 的变化Fig.7 Variation of 304 stainless steel interface thermal contact resistance with surface roughness Ra

5 结 论

搭建了界面接触热阻测量实验系统,对真空低温环境下304 不锈钢的界面接触热阻开展了实验研究,获得的主要结论如下:

(1)在相同压力和表面粗糙度条件下,随着温度的降低,界面接触热阻均逐渐增大;当表面粗糙度相同时,压力越小,界面接触热阻随温度的变化越显著。

(2)在相同温度和表面粗糙度条件下,随着压力的增加,界面接触热阻均逐渐减小;在相同的压力增加区间内,界面接触热阻降幅变化不大。

(3)在相同压力和温度条件下,随着表面粗糙度的增大,界面接触热阻均逐渐增大,且增幅显著。