基于柴油发动机缸体缸孔精加工工艺的试验研究

杨涛 王修亮

摘要: 缸体精加工对改善柴油发动机性能有显著影响,本文以缸孔底孔为例,介绍了一种半精镗-精镗复合镗刀工艺,可缩短调到时间、自动修正磨损、自动补偿误差,让缸孔底孔加工精度进一步提升。使用该工艺进行产品加工,缸孔直径满足设计要求;选择产品样件开展台架实验,结果表明缸套变形量在缸套磨损量范围之内,说明使用复合镗刀工艺进行缸体缸孔精加工能够满足发动机的设计与生产要求。

Abstract: The finishing of cylinder block has a significant effect on improving the performance of diesel engine. Taking the bottom hole of cylinder hole as an example, this paper introduces a kind of semi-finishing boring and fine boring compound boring cutter process, which can shorten the adjustment time, automatically correct wear, automatically compensate error, and further improve the machining accuracy of the bottom hole of cylinder hole. The diameter of cylinder hole can meet the design requirements. The test results show that the deformation of cylinder liner is within the range of wear of cylinder liner. It shows that the complex boring tool process can meet the requirements of engine design and production.

关键词: 柴油发动机;缸孔精加工;复合镗刀;缸套变形量

Key words: diesel engine;finishing of cylinder hole;compound boring cutter;deformation of cylinder liner

中图分类号:TK429 文献标识码:A 文章编号:1674-957X(2022)03-0079-03

0 引言

以往发动机的缸孔底孔加工主要分为四个步骤,即粗镗、半精镗、精镗和珩磨。其中,最后一道珩磨工序的作用是对底孔、缸套孔的误差进行修正,确保最终产品满足设计要求。通过使用新型镗刀,只需要半精镗和精镗两道工序,就可以保证缸孔底孔的形状误差和表面质量达到设计要求,从而简化了加工工艺。从现有技术来看,使用模块式组合镗刀、伺服传动镗刀,或者在镗刀头上加装平衡装置等,都可以达到提高加工精度、简化加工步骤的效果。本文使用了一种半精-精镗复合镗刀,并使用该刀具进行缸孔底孔精加工,取得了理想效果。

1 柴油发动机缸体缸孔产品设计要求

某公司研制的P系列缸体缸孔采用镶嵌干式缸套结构,本文所指缸孔底孔是尚未镶嵌缸套时缸体底部的缸孔,缸套孔则是镶嵌缸套后的底部缸孔。根据设计要求,缸孔底孔精加工后直径在104.204-104.229mm之间。

2 缸体缸孔相关数据采集与分析

2.1 缸孔直径数据分析

缸孔底孔在半精镗、精镗处理后,以及缸套孔在精镗和珩磨处理后,均使用工序在线量具Vgage气动量仪进行孔径测量。该测量仪器能够将气信号转化成为电信号,并经过微机处理后,在显示屏上直观地呈现出来,方便技术人员精确掌握缸孔直径参数。另外,使用气动量仪进行非接触式的直径测量,也避免了测量力对测量结果带来的干扰,避免了量具划伤缸孔的内表面,具有显著优势。另外,实验所用的带有在线SPC监控系统的气动量仪,还能监控测量过程中的稳定性,对提升测量结果的精确性有积极帮助。实际测量缸体缸孔直径时,应提前对仪器的工序状态予以确认,保证之后测量所得數据的可靠性。完成发动机各缸孔底孔和缸套孔的直径测量后,将数据如实记录,以便于后期进行实验验证。

2.2 工艺过程稳定性分析

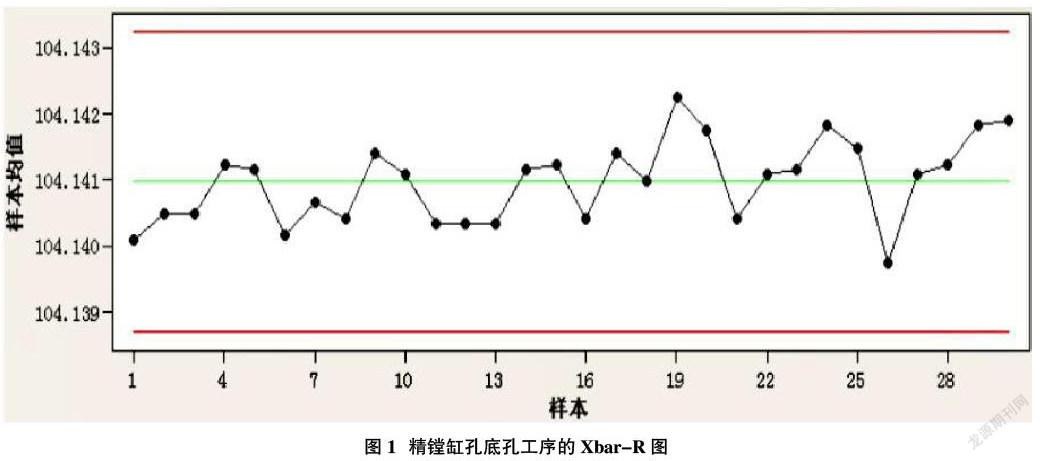

为保证精加工工艺过程的稳定性,需要使用Minitab软件中提供的Xbar-R(均值-极差)图,对前期测量所得数据进行工艺过程稳定性分析。将所得数据进行分组,保证每组的数据量相同,分别计算得到各组数据的平均值、极差值。然后将计算结果录入到Minitab软件中,自动生成Xbar-R图,如图1所示。

在此基础上,由Minitab软件自动生成过程控制报告。根据报告中“评估失控子组的百分比”一项,百分比区间为0-10%,越接近于0%说明工艺稳定性越好,反之则说明工艺稳定性差,需要进一步分析缸孔底孔精加工工艺中存在的不足,然后予以改进。在确定工艺过程稳定性良好的前提下进行缸孔底孔加工,才能使加工精度得到保证。

3 缸体缸孔底孔精加工工艺

3.1 半精-精镗复合镗刀工作原理

美国Walter公司生产的半精-精镗复合镗刀,在镗削加工头处加装了伺服电机,能够为镗杆的径向移动提供持续、稳定的动力,保证了镗孔精度。镗刀头的径向行程可支持1.0-1.5mm调节。复合镗刀由上下两部分组成,上部分主要包括上刀座、精镗止口CBN刀片;下部分主要包括下刀座、半精镗止口CBN刀片、刀杆;上下部分之间通过连接体结合。CBN刀片具有平衡性好、刚度大的特点,保证最终加工出来的产品具有较高的精度。

3.2 半精-精镗复合镗刀参数的优化

为了消除误差干扰,在正式进行加工前还需要对半精-精镗复合镗刀的基本参数进行调整,以达到最佳的使用工况,调节内容主要包括对刀直径、切削速度、进给量、切削深度4部分。以直径调节为例,方法为:将刀具样棒固定在刀座上,检查连接牢固后,将千分表的指正调至零位,此时缸孔底孔直径为104.14mm。然后将刀具样板取出,把镗刀杆放入槽内,调节精镗刀片。调节过程中注意观察千分表的示数,当数值显示0.077时,此时缸孔底孔直径为104.217mm。最后将刀柄取出,即可完成对刀直径的调整。复合镗刀各项参数优化前后数值见表1。

完成参数调整后半精-精镗复合镗刀,半精镗刀的对刀测量尺寸未发生变化,还是103.64mm,单边加工余量为0.55mm;精镗刀的对刀测量尺寸为104.217mm,单边加工余量为0.29mm,具体情况如图2所示。

3.3 测量系统的调整

气动量仪是一种高精度、高效率的非接触式测量仪器,为保证测量结果的精确性,对气动量仪做如下调试:在测量开始前,技术人员选择2个校对环规,其中一个与被测孔径公差最大极限尺寸相等,另一个与被测孔径公差最小极限尺寸相等。放大一定倍数后,使用倍率微调阀、零位调整阀,分别调整水柱的上、下限位置。在测量开始后,被测孔径实际尺寸与2个校对环规之间出现间隙,分别标记为M1和M2,由于间隙的存在相应的测量气室中的压力也会减小。压力减小幅度越大,则水柱高度变化越明显,通过读数即可知道被测孔径的偏差值。最后根据偏差值调节气动量仪,直到消除偏差。

3.4 精加工完成的样件

在缸孔底孔加工结束后,使用测量仪器进行全尺寸测量。记录测量数据并与设计要求进行对比,对于不符合设计要求的,重新调整机床与刀具重新进行精加工,再次进行测量。重复上述流程,直到工件精度达标。选择1-3#缸进行缸孔底孔直径对比,技术要求为104.204-104.229mm,其中1#缸为104.206mm,2#缸为104.210mm,3#缸为104.209mm。对比可以发现,选择的3个缸的缸孔底孔直径均在技术要求范围之内,说明使用半塘-精镗复合镗刀进行缸孔底孔的精加工,所得产品的精度能够满足产品设计要求。

缸套孔的加工工艺与缸孔底孔有一定差别,主要分为精镗和珩磨2道工序。精镗加工使用的是MAG双轴双进给躺床,设定主轴转速3000r/min,切削深度0.95mm,进给量0.70mm/r。精镗加工完毕后再对所得产品进行珩磨处理,使用NAGEL珩磨机,分为粗珩与精珩2种模式,选择双轴、双进给的精珩模式,主轴转速设定为200r/min,加工进给量为5μm/s。按照上述工艺完成缸套孔加工后,选择1-3号缸进行缸套孔直径对比。技术要求为98.000-98.025mm。其中,1#缸为98.018mm,2#缸为98.015mm,3#缸为98.016mm。对比可以发现,选择的3个缸的缸套孔直径均在技术要求范围之内,说明使用精镗与珩磨加工后,缸套孔加工精度也可以满足设计要求。

4 精镗缸孔底孔样件的台架实验

4.1 样件装机实验

台架试验是发动机研制过程中常用的一类实验,通过实验可以及时发现缸体、缸盖、曲轴等发动机重要组件存在的缺陷,为优化设计和改进生产有积极帮助。台架可靠性实验分为E6、E5、E4、E3等多个级别。

本次样件装机实验主要选择E6-E4三个设计级别,具体实验内容为:

①E6级别。全新平台的产品开发,包括缸体、缸盖、曲轴、燃烧及燃油系统的全新设计与可靠性实验等;

②E5级别。在既有平台基础上,对缸体、缸盖、曲轴、燃油及燃烧系统进行全新设计,并开展可靠性实验;

③E4级别。缸体、缸盖等零件在原有基础上进行设计优化,燃油、燃烧及电控系统进行全新设计,进行可靠性实验。具体的实验时间、实验内容如表2所示。

在本次样件装机实验中,选择E4级别的超负荷实验,累计做4次。实验内容如下:

第一阶段:

①发动机怠速运行2min;②按照修正后的标定转速运行20min,运行负荷110%;③怠速运行10min;④按照修正后的标定转速运行20min,运行负荷100%;⑤调速曲线上转速,运行20min,负荷55%;⑥以最大扭矩转速运行20min,负荷110%;⑦最大空载转速运行20min;⑧以扭矩点与修正后标定点的中间转速运行20min;⑨以修正后的标定转速运行20min,负荷110%;⑩怠速运行20min;?輥?輯?訛停机,等待30min。重复上述实验操作共做16次,该阶段发动机累计运行时长49h4min。

第二阶段:按照修订后的标定转速持续运行10h,负荷110%。

第三阶段:重复第一阶段操作。

第四阶段:以外特性曲线运行2h。

第五阶段:按照修订后的标定转速运行14h52min,负荷110%。至此实验共用时125h。

重复第1-5阶段共4次,发动机累计运行时间满500h。

4.2 实验数据及分析

500h的台架实验结束后,将整机拆分,使用仪器测量缸套孔的变形量,测点布置如图3所示。

样件缸套孔在超负荷实验前后的直径参数如表3所示,实验前后缸套孔直径的变形量如表4所示。

表中L为相对曲轴纵向直径,T为相对曲轴横向直径,单位均为mm;缸套孔允许直径范围98.000-98.025mm。

结合表3和表4数据可知,样件500h的超负荷实验后,仅有1#缸A处相对曲轴纵向直径(98.030mm)和2#缸A處相对曲轴纵向直径(98.027mm)超出允许范围,总体来看样件在超负荷实验中表现良好。

5 结语

在发动机缸体缸孔精加工中,使用半精-精镗复合镗刀进行精加工,能够简化工序、提高加工效率,同时还能确保加工精度符合产品设计要求,具有推广应用价值。

参考文献:

[1]韩桂苓,王亮.发动机缸体顶面缸孔曲轴孔精加工工艺技术[J].中小企业管理与科技,2016(06):187-188.

[2]余阿东,王平俊,李翔龙.高硅铝合金无缸套发动机缸体缸孔珩磨加工数控机床关键技术研究[J].机床与液压,2016(04):27-29.

[3]张仁普.发动机缸体顶面缸孔及止口精加工组合机床的精度保证分析[J].科技风,2019(25):104-105.

[4]陈承锐.论1.8L发动机气缸体缸孔精加工工艺[J].装备制造技术,2019(1):5.

[5]李瑞杰,任海亮,位宝磊.大功率高速柴油机机体缸孔加工技术研究[J].机械制造,2019,57(1):4.