基于DLP的珠宝树脂3D打印工艺研究*

麦麦提热伊木江·图尔 乌日开西·艾依提

(新疆大学机械工程学院,新疆 乌鲁木齐 830047)

3D打印技术又被称为快速成型技术、增材制造技术[1-2]。因3D打印技术具有制造周期短、制造形状复杂、无需模具、材料利用率高和制造成本低等特点,在模具制造、航空航天、医疗、精密铸造及珠宝等领域得到了越来越多的应用[3-12]。3D打印与传统的珠宝熔模铸造技术相结合,使具有复杂精细的结构的定制化珠宝首饰的制作变得方便快捷。与熔模铸造技术配合使用的3D打印技术有熔融成型技术(fused deposition modeling,FDM)、选择性激光烧结技术(selective laser sintering,SLS)、数字光处理技术(digital light processing,DLP)。其中DLP打印技术因打印精度高、速度快及造价低等特点成为小尺寸、高精度熔模制作的主要打印工艺。

对于DLP打印工艺来说,曝光时间和模型成型方向是影响打印成型精度的重要参数,对于不同的树脂材料,打印时选择的工艺参数也不相同。本文将针对这两个工艺参数对珠宝树脂DLP打印成型精度的影响规律进行研究。

1 DLP打印原理

DLP打印技术的原理是将模型的分层图形以面投影的方式逐层投影在树脂槽中的打印平台下表面,待一层树脂固化后打印平台提升一个层高,再进行一层树脂固化,如此逐层固化树脂直至整个模型打印完成,原理如图1所示。因为打印过程中模型是倒置悬挂状态,逐层提升完成层层叠加,所以树脂槽中所需的材料很少,相对于SLA工艺节省材料,但不适用制作尺寸、重量大的模型。DLP的主要工艺参数有单层曝光时间,成型方向和切片层厚,切片层厚是所有3D打印工艺的共性问题,较小的层厚有助于提高打印精度,但也会降低打印速度。每层打印时的曝光时间会影响实际打印的层厚,而且不同种类的树脂所需的曝光时间也不相同,因此对曝光时间的是DLP工艺的重要参数。3D打印过程是逐层堆积的过程,分层过程和层叠过程中都会有近似形状的问题,因此模型在打印过程中的成型方向也会影响打印精度。

2 打印实验

2.1 测试试样模型设计

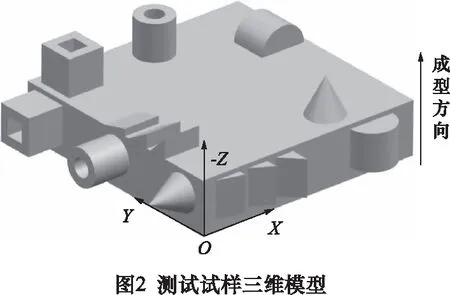

为了研究单层曝光时间和成型方向对成型件精度的影响,设计了25 mm×25 mm×5 mm的基座,在基座上表面和侧面布置了不同的测试特征,如图2所示。上表面和侧面的同类特征的尺寸相同,但成型方向不同,具体尺寸参数如表1所示。

表1 特征类型及设计尺寸

2.2 实验参数设定

模型设计完成之后以STL格式输出,再将STL文件导入实验用3D打印机的切片软件进行切片。基层固化时间、基层层数及层厚采用3D打印机(MoonRay-D)的默认参数,曝光时间为8.5 s,9.5 s,10.5 s,具体参数如表2所示。

表2 打印参数

将珠宝铸造树脂(EPIC-2000ST)摇匀倒入料槽,待树脂表面的气泡消失后开始打印。每一种曝光时间打印3件试样。打印完成后将测试试样从打印平台取下,泡在无水乙醇中清洗,再将测试试样放入固化箱里进行二次固化,打印完成的试样如图3所示。

3 结果与讨论

在去除支撑后同一个曝光时间下的3种试样使用VHX-6000超景深显微镜对测试试样上表面和侧面的特征模型尺寸进行测量取平均值。

(1)方管

图4为上表面和侧面的方管特征,对方管特征的各个尺寸进行了测量,并与设计尺寸进行了对比,各尺寸的误差如图5所示。

从图5可看出,方管的外轮廓尺寸比设计尺寸小(相对误差为负),方管的内孔尺寸比设计尺寸大(相对误差为正)。这表明方管的壁厚比设计尺寸薄,主要是由于分层截面图像投在液态树脂上时,分层截面轮廓边缘的光强相对轮廓中心较弱,加之投影元件像素分辨率的原因,使分层截面轮廓边缘的曝光相对于中心部分不充分。这种现象类似于将位图图像放大时,图像边缘呈现出的模糊的锯齿边界。上表面的方管轮廓尺寸误差比侧面的方管小,高度方向的误差侧面的比上表面的小,这主要是因为上表面的方管高度方向即为切片分层的方向,分层的误差影响了高度。

曝光时间对打印精度有显著影响,曝光时间过短会导致树脂不能充分固化,使打印出的特征边界轮廓不规则。曝光时间没有影响各个尺寸误差的趋势,总体上看曝光时间为9.5 s时各尺寸的误差较小。

从外观上看,上表面的方管除曝光时间8.5 s外,其他两个曝光时间的方管宏观形状规整,棱角比较分明。相比之下位于侧面的方管外壁下边沿不平整,这是因为下边沿在打印是处于下方,曝光次数比其上方的各层少。在当前层进行曝光时,投影到液态树脂上的光会在树脂固化前透过液态树脂照在上一层固化的面上,因此处于上方的层与下方的层相比,被曝光的次数相对多一些,使轮廓形状更容易保证。靠近下边沿的最后几层曝光次数相对较少,容易导致形状有偏差。此外,树脂在固化过程中也会发生一定的收缩,方管的水平下边沿在靠边的区域也出现了一定的收缩翘曲。

(2)圆管

图6为上表面和侧面的圆管特征,其误差的特点与方管相似。对圆管特征的各个尺寸进行了测量,并与设计尺寸进行了对比,各尺寸的误差如图7所示。

从图7可看出,圆管外轮廓尺寸比设计尺寸小,圆管的内孔尺寸比设计尺寸大,说明圆管的壁厚比设计尺寸薄,与方管表现出的误差特点相似。上表面的圆管轮廓尺寸误差比侧面的圆管小,高度方向的误差上表面的比侧面的小。总体上看曝光时间为9.5 s时各尺寸的误差较小。

从外观上看,曝光时间8.5 s时上、侧面的圆管外形误差明显较大,其他两个曝光时间的圆管宏观形状规整。但是侧面的圆管相对较“扁”,内孔及管壁的误差明显比上表面的圆管误差大。从分层方向判断,上表面的圆管是直径相同的圆环叠加,因此尺寸规整。而侧面的圆管精度受到分层误差的导致的台阶效应的影响,致使形状偏差较大。

(3)圆锥

图8为上表面和侧面的圆锥特征。对圆锥特征的各个尺寸进行了测量,并与设计尺寸进行了对比,各尺寸的误差如图9所示。

从图9可看出,圆锥底面外轮廓尺寸和高度都比设计尺寸小,而且高度尺寸误差更为明显。与侧面的圆管和方管的成型误差较大不同,圆锥在上表面和侧面成型时的误差相差不大。总体上看,曝光时间为9.5 s时各尺寸的误差较小。

从外观上看,2个表面的圆锥特征都有明显的“台阶效应”造成的波纹,而且圆锥顶部不尖锐。这与投影元件分辨率有关,实验用的打印机在XY平面内的最小分辨率75 μm,而且在尖角附近的光强相对较低,因此不可能曝光形成尖锐的尖角,这也是造成圆锥高度误差大的主要原因。

(4)半圆柱

图10为上表面和侧面的半圆柱特征。对半圆柱特征的直径尺寸进行了测量,并与设计尺寸进行了对比,误差如图11所示。

从图11可看出,2个表面的半圆柱面直径都比设计尺寸小,而且在上表面半圆柱的直径明显较大。总体上看,曝光时间为9.5 s时的误差较小。

从外观上看,在上表面的半圆柱有明显的“台阶效应”,这也是导致直径尺寸误差的主要原因。而在侧面的半圆柱的轴线方向即为分层方向,打印过程中每层的截面轮廓形状和尺寸均相同,不存在台阶效应,因此尺寸误差小。

(5)斜面

图12为上表面和侧面的斜面特征。对斜面特征的各个角度进行了测量,并与设计角度进行了对比,各角度的误差如图13所示。

从图13可看出,试样的角度尺寸均比设计值小,而且侧面打印的斜面特征的角度误差稍大。总体上看,曝光时间为9.5 s时的误差较小。

从外观上看,在上表面的斜面有明显的“台阶效应”,而在侧面的斜面其截面轮廓形状和尺寸均相同,不存在台阶效应,因此尺寸误差小。

图14为试样上表面和侧面的特征在不同的曝光时间下的平均相对误差。可见3种曝光条件下,上表面和侧面的特征都比设计尺寸小,而且有随着曝光时间增大误差先减后增的趋势,曝光时间为9.5 s时误差较小。曝光时间过短导致每层没有完全固化使误差较大,而曝光时间过长导致了过固化,增加了收缩量,使误差增大。

4 结语

研究了DLP工艺打印珠宝树脂材料过程中,单层曝光时间和成型方向对个特征打印精度的影响,主要结论如下:

(1)单层曝光时间对打印精度有明显的影响,曝光时间较小时,每个分层都得不到充分的固化,会造成较大的尺寸偏差;当曝光时间过长时,会导致被固化的面积增加,也会造成零件的尺寸误差。实验结果表明,曝光时间为9.5 s时,各种特征的总体误差较小。

(2)相同尺寸的特征在成型方向不同时,其打印误差也不相同。当方管、圆管、圆锥和半圆柱体的轴线方向,以及斜面棱柱的高度方向与分层切片的方向相同时,可以避免“台阶效应”,有利于保证轮廓精度。