三维面芯编织复合材料的弯曲性能分析

贾梦晴,李倩倩,李 炜,2,3

(1.东华大学纺织学院,上海201620; 2.东华大学民用航空复合材料协同创新中心,上海201620;3.东华大学纺织面料技术教育部重点实验室,上海201620)

0 研究背景

三维编织复合材料与层合复合材料相比具有比强度高、比模量高、高损伤容限和断裂韧性、抗冲击、耐疲劳等特点,且有很强的可设计性和净成型性[1-6]。这符合高精尖领域寻求高性能材料的要求,在 航 空、航 天、军 事、民 用 等 领 域 有 广 泛应用[7-10]。

对三维编织复合材料的力学性能研究也在不断深入,早期针对工艺参数对三维编织复合材料静态力学性能[11-14]的影响的结果显示,编织角和纤维体积分数是三维编织复合材料拉伸、压缩、弯曲、剪切性能的重要影响因素,力学性能随着编织角的增大而降低,随着纤维体积分数的增大而提升,并探究了不同力学性能测试下材料的损伤破坏机理。随着监测技术的进步,近年来结合声发射技术(AE)、数字图像相关(DIC)、Micro-CT等技术更深入探究了材料的损伤演化及破坏机理。张彦靖等[15]利用AE技术和DIC方法实现对三维五向编织复合材料横向拉伸状态下的损伤变形过程的监测,明确其损伤失效模式主要为基体开裂和纤维脱粘及少部分的纤维断裂;陈俊等[16]通过改进的DIC系统实现对高温下环境下C/SiC复合材料弯曲断裂应变场的实时测量,揭示了高温环境下复合材料的失效是由脆性断裂逐渐转变为韧性断裂;Anubhav Singh[17]利用DIC研究了编织角对编织热塑性复合材料梁弯曲性能的影响,结果表明弯曲变形主要表现为局部挤压和整体弯曲两种模式,不同编织角梁的弯曲变形差异显著;Liu[18]结合X-CT和DIC研究了SiCf/SiC复合材料在弯曲载荷下的失效机理,结果表明弯曲载荷下失效是由于压缩产生的裂纹,失效模式包括基体开裂、纤维基体脱粘及纤维断裂;三维面芯编织复合材料力学性能研究目前还较少,Sun[19-20]研究了三维面芯编织复合材料的拉伸及剪切性能以及切边对力学性能的影响,结果表明三维面芯编织复合材料可以有效抑制切边造成的材料力学性能下降。

本文制备了三种编织角的三维面芯编织结构复合材料,对其弯曲性能进行测试并结合3D-DIC探究弯曲载荷下的损伤演化。

1 性能测试

1.1 材料与仪器

编织材料采用中国石化上海石油化工股份有限公司T700-12K碳纤维,基体为上纬(天津)风电材料有限公司2511-1A型环氧树脂,固化剂为2511-1BS型,表1为纤维和环氧树脂参数。

表1 纤维和环氧树脂参数

编织预制件利用实验室自制三维编织机,力学性能试验利用LABSANS LD26电液伺服万能试验机和Correlated Solutions公司数字图像相关(Digital Image Correlation简称DIC)系统。

1.2 试样制备

三维面芯编织预制体编织工艺如图1所示,编织原理如下[21]:将携纱器在编织底盘按照预制件横截面形状进行排列,控制携纱器在编织机底盘上的运动路径使纱线发生交织并经过打紧工序形成织物。其中,携纱器按运动规律可分为相互垂直运动的两个系统,系统中每两行(列)构成一个运动组,分别为x向运动组和y向运动组。x向和y向运动组的数量分别用m和n表示,预制件的尺寸可表示为(m, n),纱线总根数(N)表示为N=8mn+2m+2n。

图1 编织过程携纱器运动规律

本试验预制件尺寸为(m,n)=(2,5),编织时第一步,所有x向的携纱器沿顺时针方向运动至相邻携纱器的位置(即1运动到2,3运动到4);第二步,所有y向的携纱器沿逆时针方向运动至相邻携纱器的位置(1运动到2,3运动到4);第三步与第一步相同,第四步与第二步相同,且每一步都紧跟一道打紧工序,将织物进行打紧,如此循环编织成面芯结构预制件[21]。

预制件经真空辅助树脂传递模塑工艺灌注环氧树脂后,在室温下静置24小时,随后在烘箱中70℃持续6小时固化。

按照以上步骤制成编织角度为40°、30°和20°的三维面芯编织复合材料,机械加工后得到155mm×17.5mm×6.6mm试样,并沿试样厚度方向喷涂黑白散斑用于3D-DIC检测,三维面芯编织复合材料实物图如图2所示,结构参数如表2所示。

图2 三维面芯编织复合材料实物图

表2 不同编织角复合材料参数

1.3 弯曲试验过程

三维面芯编织复合材料的准静态三点弯曲实验参考GB/T 1449-2005(纤维增强塑料弯曲性能试验方法),跨距为110mm,加载速度为2mm/min,利用两个相机记录材料弯曲过程中的全场应变,实验装置示意图如图3所示。

图3 弯曲实验装置示意图

2 测试与结果分析

2.1 弯曲实验结果

三种不同编织角的面芯结构复合材料弯曲载荷-位移曲线如图4所示,曲线大致可分为三个阶段,第一阶段为0A段,连续加载的初期曲线表现为线性,纤维与树脂结合良好,此时材料处于弹性变形阶段;第二阶段为AB段,随着加载的进行,曲线增长变为非线性波动上升,此过程复合材料表面逐渐出现微裂纹并逐渐扩展,伴随着细小基体开裂声,直至最大载荷;第三阶段为BC段,达到极限载荷后材料出现断裂,曲线表现为不同程度突然下降,材料表现为脆性断裂。此后不同编织角的复合材料曲线呈现不同的下降特点,40°编织角的试样曲线表现为总体均匀下降,而编织角较小的30°和20°的试样曲线表现为阶梯式下降。

图4 载荷-位移曲线

在弯曲实验中,载荷达到一定程度时,上表面基体首先发生塑性变形产生开裂、脱粘,纤维受到挤压发生变形滑移;随着加载进行,基体向纤维传递应力,纤维沿着编织方向逐渐被拉伸,编织角较大时沿编织方向的分力更小,即材料能承受的最大载荷较小,达到承载极限后,编织角较大时纤维有更大的拉伸变形空间,材料弯曲变形逐步增大,损伤是渐进式累积,曲线表现为逐步下降。编织角较小的与编织方向具有较高的取向度使材料能达到更高的极限载荷,当拉伸面基体破坏传递到纤维束时,纤维束变形小受到更大的应力集中产生断裂,材料破坏由上下表面向中性面扩展,外层编织结构的纤维发生断裂后传递到内层纤维承受应力集中,层与层的编织结构间传递损伤起到一定的缓冲作用,曲线出现一段平台再下降表现为阶梯式下降。

图5 是三种编织角复合材料的最大载荷,编织角为20°的试样最大载荷为2577.0N,编织角为30°的试样最大载荷均值为2267.2N,编织角为40°的试样最大载荷均值仅为1773.1N,可以看出随着编织角的增大,材料最大载荷减小;图6和图7分别是三种材料的弯曲模量和强度,整体来看编织角最大的材料弯曲强度和模量最小,原因如上述材料受弯曲加载时,同时承受压缩和拉伸载荷,编织角大的材料纤维与编织成型方向取向低,使得压缩拉伸性能较低;编织角30°和20°试样,弯曲强度和弯曲模量差异不大,分析原因一是编织过程中编织角控制不精确,30°和20°试样编织角差异较小,二是虽然编织角减小弯曲性能提升,但是当编织角度降低到一定界限时,编织角对材料整体性能影响减弱,其他因素限制弯曲性能进一步提升。

图5 最大载荷

图6 弯曲强度

图7 弯曲模量

2.2 破坏形貌

图8 ~图10三种编织角复合材料破坏形貌图,材料受到弯曲加载时,加载压头部位树脂及纤维束产生挤压变形,损伤严重处基体被压碎开裂及纤维断裂,图8(a)可观察到大量的基体开裂、基体发生塑性变形与纤维分离脱粘、纤维束间的裂纹以及纤维束断裂,从图中还可以得知,编织角越小的材料上表面破坏区域越集中在加载压头处,而编织角越大的材料上表面破坏区域越向外扩展且越大。

图8 40°试样破坏形貌图

弯曲试样的下表面受拉应力,编织角较大的材料基体及纤维产生较大的变形,试样表面基体出现沿编织纱呈锯齿状的裂纹;编织角小的材料下表面基体开裂与纤维分离,图9(b)和图10(b)可观察到断口处既有垂直于编织方向的拉伸断裂,也与编织成型方向呈一定角度的剪切破坏,靠近试样边缘处部分纤维断裂翘起。

图9 30°试样破坏形貌图

图10 20°试样破坏形貌图

从试样破坏侧面图可以观察到靠近上表面树脂及纤维因弯曲挤压产生屈曲变形或沿编织纱开裂并向下扩展,下表面处基体受拉应力开裂,产生很多横向裂纹向上扩展。

图11 为20°试样加载至断裂的断口破坏形貌图,从图11中可以观察到受压侧纤维断裂面齐整,而拉伸侧有明显的纤维抽拔现象,说明压缩侧的纤维受到剪切或屈曲作用断裂,拉伸侧纤维在拉伸作用力下断裂。

图11 试样断口形貌图

2.3 损伤应变场分析与损伤演化

为进一步探究不同编织角的三维面芯编织复合材料损伤情况,利用3D-DIC图像采集及分析系统对试样弯曲过程进行图像采集,通过分析得到试样在不同阶段的应变分布情况及损伤演化过程。

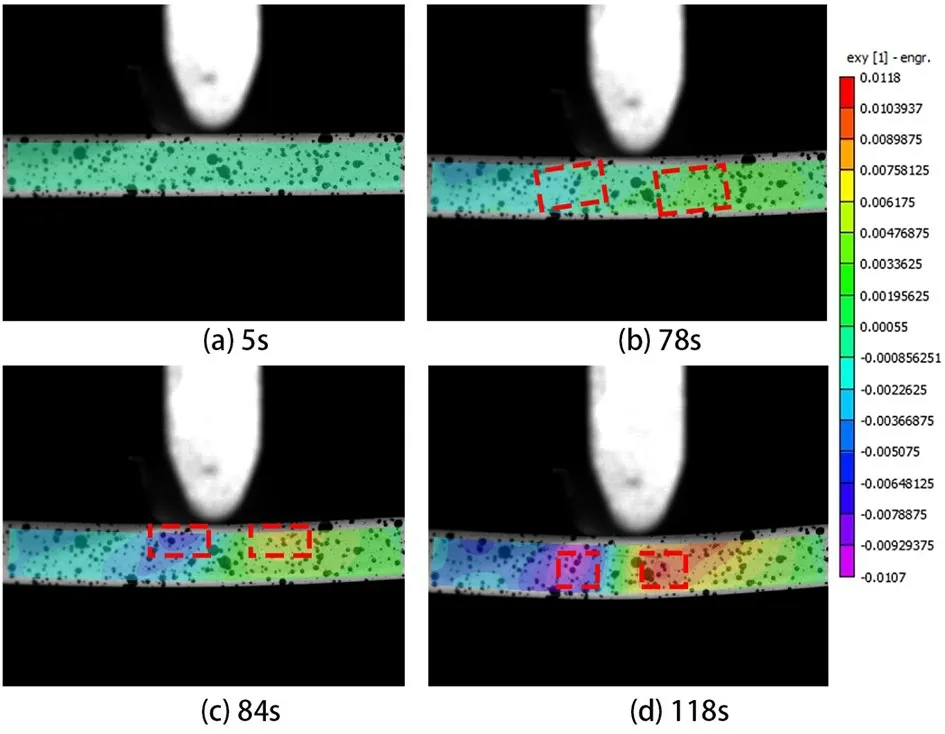

图12 和图13为40°编织角试样弯曲过程中载荷-时间曲线及对应的不同时刻应变图。应变场不同颜色代表剪切应变量大小及正负,颜色越靠近标尺红色区域应变为正且越大,越靠近紫色区域应变为负且越小。图13(a)为加载初期5s时刻应变图,此时材料处于线弹性阶段,应变图没有显示应变差异;图13(b)为加载至78s应变图,试样上方的压头两侧为颜色不同区域,应变梯度差异增大,但未出现明显应变集中处;图13(c)为最大载荷处应变图,此时试样靠近压头处出现紫色高应变集中材料破坏;继续加载高应变区域逐渐向下延伸,可以观察到表面裂纹扩展,至118s图13(d)时试样出现新的高应变区,可观察到试样表面皱起及裂纹。

图12 40°试样载荷-时间曲线

图13 40°试样弯曲过程应变图

图14 和图15为30°编织角试样弯曲过程中载荷-时间曲线及对应的不同时刻应变图。图15(a)为加载初期5s时刻应变图,与40°编织角试样相同此时应变图没有明显高应区域;随着加载进行,如图15(b)所示,试样表面出现高低不同应变区域,表明已经有微小裂纹产生;15(c)为达到最大载荷处,此时材料上层突然开裂试样破坏,继续加载裂纹持续扩展增多,至114s试样下表面出现新的应变集中,后续材料可能在此处开裂。

图14 30°试样载荷-时间曲线

图15 30°试样弯曲过程应变图

图16 和图17为20°编织角试样弯曲过程中载荷-时间曲线及对应的不同时刻应变图。加载初期应变场分布均匀,加载至97s曲线变为非线性,如图17(b)所示试样表面出现明显应变集中区,加载压头处产生裂纹;137s时达到最大载荷,靠近上表面处基体及纤维受到挤压皱起,靠近下表面应变梯度差异增大颜色加深;17(d)所示为加载至183s时,压头处损伤加剧,下表面边缘处纤维断裂。

图16 20°试样载荷-时间曲线

图17 20°试样弯曲过程应变图

综合三种编织角应变图分析可知,弯曲过程材料受压面接触压头处首先发生损伤;损伤初期裂纹微小且被材料表面散斑遮盖不易被观察,通过应变图中应变变化趋势可判断微裂纹产生部位及发展趋势,加载后期基体及纤维被挤压皱起开裂,散斑剥落使得裂纹凸显;材料失效是由于受压面大量基体开裂与纤维束断裂,20°及30°编织角材料随着加载进行受拉面会突现基体开裂和纤维断裂,40°编织角材料直至加载后期仍未发生明显断裂。

3 结论

本文制备了三种编织角度三维面芯编织复合材料,使用万能实验机对其进行三点弯曲试验,并利用3D-DIC图像采集及分析系统研究弯曲过程中三维面芯编织复合材料损伤演变。

(1)三维面芯编织复合材料弯曲载荷-位移曲线加载前期近似呈线性变化,编织角较大的材料达到极限载荷后曲线缓慢下降,编织角较小的材料达到极限载荷后曲线呈阶段式的阶梯下降。

(2)三维面芯编织复合材料的弯曲性能随着编织角的增大而降低,40°编织角的材料最大载荷、弯曲强度和弯曲模量最小,但当编织角超过一定界限后角度对材料弯曲性能的影响减弱。

(3)三维面芯编织复合材料在弯曲载荷下因弯曲中产生的大量裂纹及纤维断裂而失效,结合3D-DIC技术观察到裂纹首先发生在材料受压面并逐渐向中性面扩展,持续加载受拉面的基体及纤维发生断裂,3D-DIC技术一定程度可得到材料各阶段损伤的演变趋势预测损伤的发生。