热压成型工艺对PE-LLD/CFBFA复合材料性能影响

李亚荣,廖洪强,高宏宇,段德丹

(国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西大学资源与环境工程研究所,太原 030001)

线型低密度聚乙烯(PE-LLD)在聚乙烯类材料中相对较轻,具有很好的柔软性和延展性,化学性能稳定、易加工,由于其优异的性能,被广泛应用于许多方面,如薄膜、模塑产品、管状产品等。但PELLD也存在刚性差和热稳定性差等缺点,故需要对其进行改性,刚性无机粒子填充是一种有效提高PE-LLD性能的方法[1–3]。循环流化床粉煤灰(CFBFA)是煤在循环流化床(CFB)锅炉燃烧后的产物,由于其活性较低,难以直接规模化用于水泥和混凝土中,绝大多数CFBFA仍处于填埋阶段,急需开发利用[4–6]。将CFBFA用作聚乙烯树脂的填料,一方面可以提高材料的性能,并可以达到降低成本的效果[7–10];另一方面可以拓展固体废弃物CFBFA的利用途径,从而保护环境。这方面研究已经引起科技工作者的广泛兴趣,如Deepthi等[11]制备了高密度聚乙烯(PE-HD)/粉煤灰空心微珠复合材料,对粉煤灰进行硅烷接枝改性,同时利用增容剂顺丁烯二酸二丁酯(DBM)对PE-HD进行接枝,合成了PE-HD-g-DBM,研究了复合材料的力学和热学性能。黄勇等[12]以改性粉煤灰作填充母料,使用双螺杆挤出设备得到PE-HD复合材料,研究了母料熔体的流动性及复合材料的热性能。然而这方面研究才刚刚开始,工业化尚未真正形成,大量的基础研究工作急需开展。

加工工艺参数是影响复合材料性能和界面特性的重要因素[13],因此选择合适的工艺参数以获得性能更好的复合材料非常重要。以往的研究中多对粉煤灰进行改性后填充到树脂基体中,但对复合材料制备工艺参数的探讨研究较少。笔者将CFBFA添加到PE-LLD中,通过热压成型工艺制备了PELLD/CFBFA复合材料板材,探究工艺条件(成型压力、热压温度、热压时间)及CFBFA添加量对复合材料板材试件性能的影响,从而得到制备复合板材所需较优的工艺条件,以期为工业应用提供基础数据。

1 实验部分

1.1 主要原料

PE-LLD粉料:DJM1820,密度916 kg/m3,熔体流动速率2.5 g/10 min,中国石化杨子石油化工有限公司;

CFBFA:中位粒径D50=23.3 μm,山西阳泉某电厂。

1.2 主要仪器和设备

平板硫化机:QLB-60t型,南通海利特橡塑机械有限公司;

游标卡尺:0~150 mm,江苏无锡凯保鼎工具有限公司;

硬度计:LX-D型,浙江台州艾测有限公司;

多功能万能试验机:CL-5000N型,江都区昌隆试验机械厂;

数显悬臂梁冲击试验机:CL-3003型,江都区昌隆试验机械厂;

扫描电子显微镜(SEM):TM3030型,日本日立公司。

1.3 试件制备

按PE-LLD∶CFBFA质量比为4∶6称取一定量原料,混合均匀,并将混合好的物料在模具中铺平,所用模具尺寸为300 mm×300 mm,然后放置在平板硫化机上。设置一定的压力、温度和热压时间,压制完成冷却后脱模得到板材,将板材按一定标准尺寸裁剪后得到不同尺寸试件,用于测试性能。

1.4 性能测试与表征

密度按照GB/T 17657–2013测定,试件密度为试件质量与体积之比,试件尺寸50 mm×50 mm。

邵氏硬度按照GB/T 2411–2000进行测试。

弯曲性能按照GB/T 17657–2013测试,采用三点加载方式,试件尺寸150 mm×50 mm×4 mm,试件跨距100 mm,下压速率4 mm/min。

冲击性能按照GB/T 1843–2008测试,试件尺寸为80 mm×10 mm×4 mm,冲击能量5.5 J,摆锤预扬角150°。

断面形貌分析:样品取自冲击试件,将适量样品用导电胶粘贴在样品台上,经喷金处理后置于SEM中观察其冲击断面形貌。

2 结果与讨论

2.1 成型压力对复合材料试件性能的影响

实验用物料总质量400 g,在保持热压温度180℃、热压时间45 min条件下,固定PELLD∶CFBFA质 量 比 为4∶6,分 别 在2,4,6,8,10 MPa压力下热压成型制备了PE-LLD/CFBFA复合材料试件,其密度、硬度、弯曲强度、弯曲弹性模量和冲击强度数据见表1。

表1 不同成型压力下PE-LLD/CFBFA复合材料试件性能数据

由表1结果发现,复合材料试件的密度随压力增大而增大,从2 MPa的1 317 kg/m3增至10 MPa的1 446 kg/m3,增幅约为9.8%;硬度、弯曲强度和弯曲弹性模量随成型压力的增大呈现先增加后降低的变化趋势,冲击强度趋势相反。成型压力从2 MPa增大至6 MPa时,试件的硬度从55.7增至66.2,增幅约为18.8%,对应弯曲强度和弯曲弹性模量分别从14.70 MPa和1 679 MPa升高至17.69 MPa和2 092 MPa,增幅分别约为20.3%和24.6%,对应冲击强度从3.45 kJ/m2降至2.91 kJ/m2,降幅约为15.7%。而后,成型压力从6 MPa再继续增加至10 MPa时,试件的硬度从66.2降至62.0,降幅约为6.3%,对应弯曲强度和弯曲弹性模量则分别降低至15.81 MPa和1 895 MPa,降幅分别约为10.6%和9.4%,对应冲击强度从2.91 kJ/m2增至3.38 kJ/m2,增幅约为16.2%。制品的硬度、弯曲强度和弯曲弹性模量在6 MPa成型压力下达到极大值,分别为66.2,17.69 MPa和2 092 MPa;而冲击强度则达到极小值,为2.91 kJ/m2。这说明成型压力对试件的力学性能有较大影响,在可实施成型压力变换范围内(2~10 MPa),成型压力可影响材料密度最大变化幅度约为9.8%,影响硬度最大变化幅度约为18.8%,影响弯曲强度和弯曲弹性模量的最大变化幅度分别约为20.3%和24.6%,影响冲击强度的最大变化幅度约为16.2%。

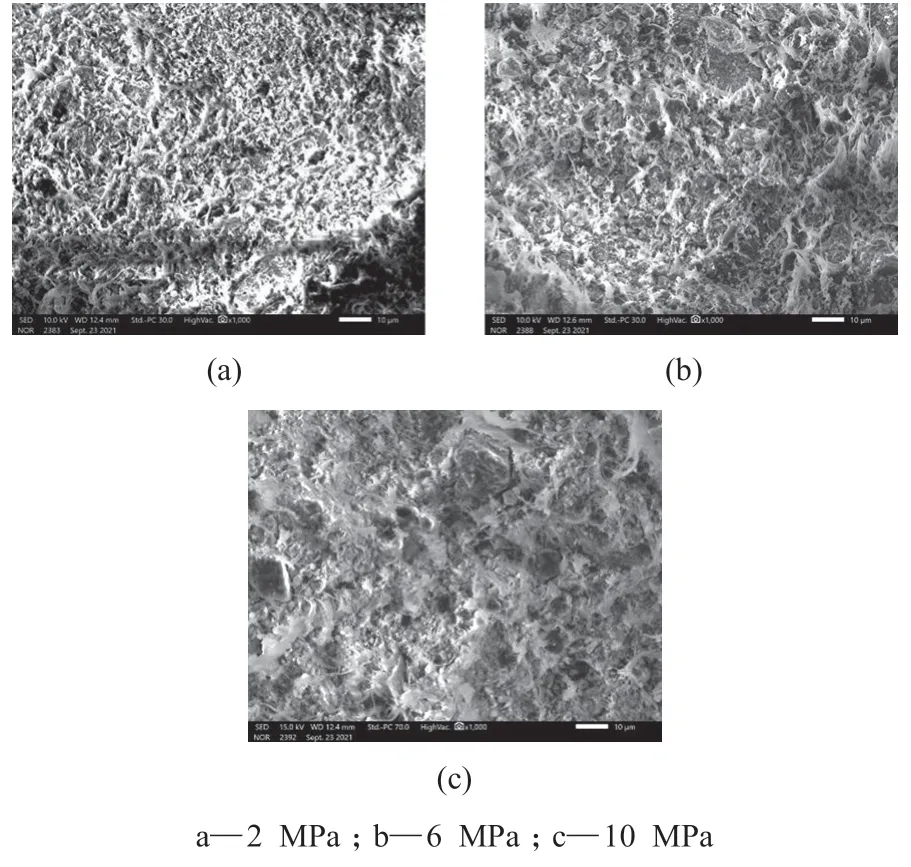

通过SEM对不同成型压力下试件的冲击断面观察(如图1),发现成型压力从2 MPa增大至6 MPa时,试件中的空隙减少,致密度增加,塑性物料在无机颗粒间的填充更加均匀;当成型压力从6 MPa增大至10 MPa时,试件中的塑性物料则出现了明显的聚集现象。这说明,塑化物料在高压下易出现流动聚集现象,反而影响有机组分和无机组分之间的均匀分布,导致弯曲强度和弯曲弹性模量降低。

图1 不同成型压力下PE-LLD/CFBFA复合材料试件断面SEM照片

弯曲强度和弯曲弹性模量主要考察复合材料的刚性,冲击性能主要考察复合材料的韧性,两者都是考察物体发生形变的难易程度。复合材料的韧性和刚性呈负相关,其刚性和韧性的大小一方面取决于复合材料中无机刚性粒子的添加量,另一方面取决于复合材料中无机和有机粒子界面结合情况。树脂在高温下处于粘流状态,成型压力的不同,影响复合材料内部气泡的形成和生长迁移,从而影响复合材料孔隙大小,影响复合材料的密实程度[14](这从表2中复合材料的密度随成型压力增大而增大可以看出),进而影响树脂与无机粒子的界面结合情况,由此影响有机和无机组分对复合材料性能的协同作用,最终表现为影响复合材料的力学性能。

2.2 热压温度对复合材料试件性能的影响

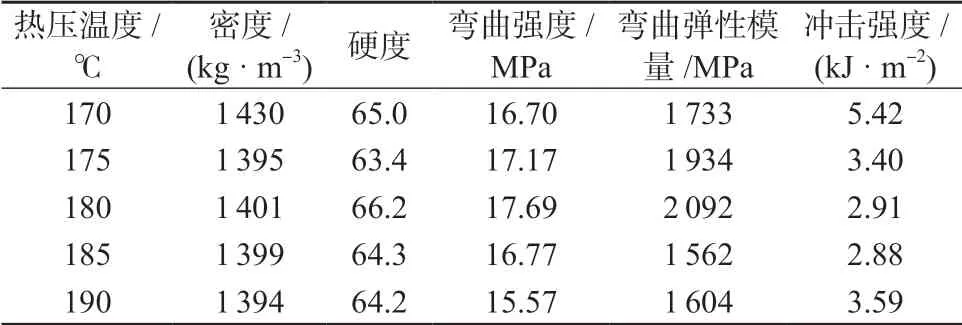

实验用物料总质量400 g,保持成型压力6 MPa、热压时间45 min条件不变,固定PELLD∶CFBFA质量比为4∶6,分别在170,175,180,185,190℃温度下热压成型制备了PE-LLD/CFBFA复合材料试件,其密度、硬度、弯曲强度、弯曲弹性模量和冲击强度数据见表2。

表2 不同热压温度下PE-LLD/CFBFA复合材料试件性能数据

由表2结果发现,复合材料的密度随热压温度影响变化不大,硬度、弯曲强度和弯曲弹性模量随热压温度的增加基本呈现先增加后减小的变化趋势,冲击强度趋势相反。当热压温度从170℃增至180℃时,试件的硬度从65.0增至66.2,增幅约为1.8%,对应的弯曲强度和弯曲弹性模量分别从16.7 MPa和1 733 MPa增加至17.69 MPa和2 092 MPa,增幅分别约为5.9%和20.7%,而对应冲击强度则从5.42 kJ/m2降至2.91 kJ/m2,降幅约为46.3%。当热压温度从180℃继续升高至190℃时,试件的硬度从66.2降至64.2,降幅约为3.0%,对应弯曲强度和弯曲弹性模量分别从17.69 MPa和2 092 MPa降 至15.57 MPa和1 604 MPa,降幅分别约为12.0%和23.3%,而对应冲击强度则从2.91 kJ/m2增至3.59 kJ/m2,增幅约为23.4%。试件的硬度、弯曲强度和弯曲弹性模量在180℃时达到极大值,分别为66.2,17.69 MPa和2 092 MPa;而冲击强度则在185℃达到极小值,为2.88 kJ/m2。这说明,热压温度对复合材料的力学性能也有较大影响,主要表现在影响弯曲弹性模量和冲击强度两指标上,在20℃可变热压温度范围内(170~190℃),复合材料的冲击强度最大变化幅度约为46.3%,而弯曲弹性模量的最大变化幅度约为23.3%,弯曲强度的最大变化幅度约为12%,硬度的最大变化幅度约为3.0%,密度的最大变化幅度约为2.0%。

由此说明热压温度对复合板材力学性能有一定影响,主要是因为温度低时,PE-LLD熔体的流动性较小,与无机粒子的界面作用差,随温度增加到180℃树脂基体的流动性增大,从而PE-LLD复合材料黏度下降,熔体内自由体积增大,链段运动所要克服的活化能减少,PE-LLD分子能够很好地包覆在无机粒子的表面,表现为力学性能良好[15],当温度继续增加至190℃,树脂基体流动性更大而造成有机料与无机料之间的分离,使有机料和无机料之间分布不均匀,从而降低了试件的弯曲性能。

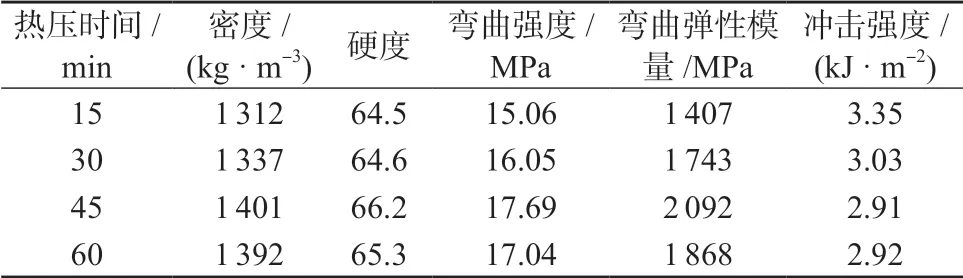

2.3 热压时间对试件性能的影响

实验用物料总质量400 g,保持热压压力6 MPa、热压温度180℃条件不变,固定PELLD∶CFBFA质量比为4∶6,分别在热压时间15,30,45,60 min下热压成型制备了PE-LLD/CFBFA复合材料试件,其密度、硬度、弯曲强度、弯曲弹性模量和冲击强度数据见表3。

表3 不同热压时间下PE-LLD/CFBFA复合材料试件性能数据

由表3结果发现,复合材料的密度、硬度、弯曲强度和弯曲弹性模量随热压时间的增加出现先增加后减小的变化趋势,而冲击强度随热压时间的延长基本呈下降趋势。热压时间从15 min增加至45 min时,试件的密度从1 312 kg/m3增加至1 401 kg/m3,增幅6.8%;硬度从64.5增加至66.2,增幅2.6%;弯曲强度和弯曲弹性模量从15.06 MPa和1 407 MPa增加至17.69 MPa和2 092 MPa,增幅分别为17.5%和48.7%;而冲击强度从3.35 kJ/m2降至2.91 kJ/m2,降幅13.1%。当热压时间继续增加到60 min时,试件的密度和冲击强度变化不大,硬度从66.2降至65.3,降幅约为1.4%,弯曲强度和弯曲弹性模量分别从17.69 MPa和2 092 MPa降至17.04 MPa和1 868 MPa,降幅分别约为3.67%和10.7%。制品的密度、硬度、弯曲强度和弯曲弹性模量在45 min时达到极大值,分别 为1 401 kg/m3,66.2,17.69 MPa和2 092 MPa。这说明热压时间对试件的力学性能有较大影响,在45 min热压时间范围内(15~60 min),复合材料的弯曲弹性模量的最大变化幅度约为48.7%,弯曲强度的最大变化幅度约为17.5%,冲击强度的最大变化幅度约为13.1%,密度的最大变化幅度约为6.8%,硬度的最大变化幅度约为2.6%。

由此说明热压时间对试件的力学性能影响较大,因为热压时间过短,可能导致树脂熔融不充分,使树脂的流动性降低,进而影响有机和无机物料的分布,从而影响试件的性能;而热压时间过长,可能会使试件因过度受热而出现较大应力的情况[16]。

2.4 CFBFA添加量对试件性能的影响

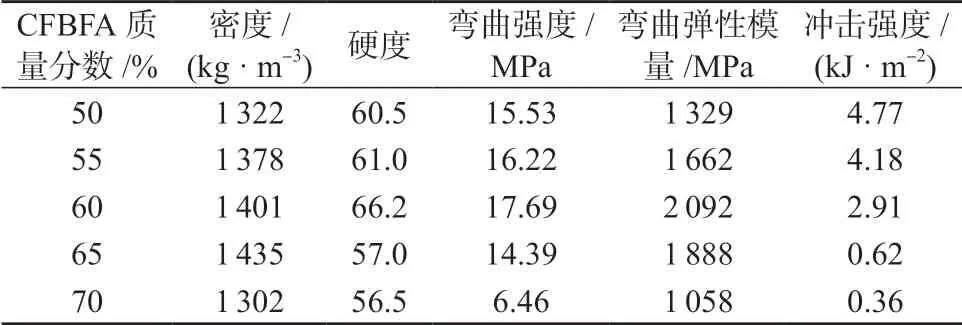

在成型压力为6 MPa、热压温度为180℃、热压时间为45 min条件下,实验考察了不同CFBFA添加量(质量分数为50%,55%,60%,65%,70%)对PE-LLD/CFBFA复合材料试件性能的影响,结果见表4。

表4 不同CFBFA添加量下PE-LLD/CFBFA复合材料试件性能数据

由表4结果发现,复合材料密度随CFBFA添加量的增加而增加,但CFBFA质量分数为70%时密度降低;硬度、弯曲强度和弯曲弹性模量随着CFBFA添加量的增加呈现先增加后减小的趋势,冲击强度随CFBFA添加量的增加而降低。当CFBFA质量分数从50%增至65%时,试件的密度从1 322 kg/m3增至1 435 kg/m3,增幅约为8.5%,平均每增加5% CFBFA对应平均密度增幅约为2.8%;当CFBFA质量分数从65%增至70%时,试件的密度则从1 435 kg/m3降至1 302 kg/m3,降幅约为9.3%。说明无机粒子CFBFA添加量对试件密度影响较大,尤其是CFBFA质量分数从65%增至70%时,试件密度明显降低。当CFBFA质量分数从50%增至60%时,试件的硬度、弯曲强度和弯曲弹性模量分别从60.5,15.53 MPa和1 329 MPa上 升 至66.2,17.69 MPa和2 092 MPa,增 幅分别约为9.4%,13.9%和57.4%;当CFBFA质量分数从60%增至70%时,试件的硬度、弯曲强度和弯曲弹性模量分别从66.2,17.69 MPa和2 092 MPa下 降 至56.5,6.46 MPa和1 058 MPa,降 幅 分 别约 为14.65%,63.5%和49.4%。当CFBFA质 量分数从50%增至70%时,试件的冲击强度整体呈降低趋势,从4.77 kJ/m2降至0.36 kJ/m2,降幅达92.5%。试件的硬度、弯曲强度和弯曲弹性模量在CFBFA质量分数为60%时达到极大值,分别为66.2,17.69 MPa和2 092 MPa,而对应的冲击强度为2.91 kJ/m2,该配方可作为工业生产的参考配方。

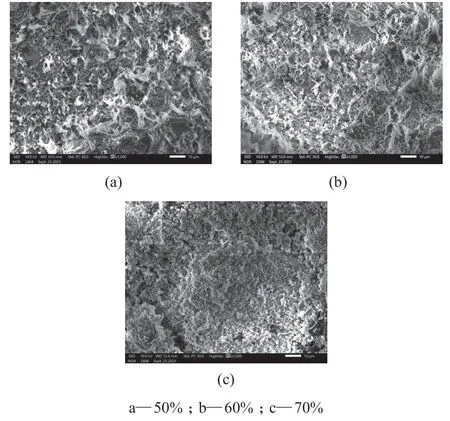

上述实验结果表明,CFBFA添加量对复合材料的力学性能影响十分显著,尤其是在CFBFA高添加量的情况下,复合材料的力学性能出现陡然下降趋势,这可能因为无机粒子CFBFA大量掺入,降低了有机粒子的含量,过低含量的有机粒子不足以热熔包裹全部无机粒子,导致材料弯曲强度、弯曲弹性模量以及冲击强度陡然下降。从不同CFBFA添加量的试件断面SEM照片(图2)观察可以看出,CFBFA质量分数为70%对应的试件断面SEM照片中出现了明显的裂纹。

图2 不同CFBFA添加量下PE-LLD/CFBFA复合材料试件断面SEM照片

3 结论

通过热压成型制备了PE-LLD/CFBFA复合材料,讨论了成型压力、热压温度、热压时间及CFBFA添加量对复合材料性能的影响,并通过SEM表征了复合材料微观形貌,得到如下结论。

(1)成型压力从2 MPa增至10 MPa,复合材料的密度增加,增幅约为9.8%;硬度、弯曲强度和弯曲弹性模量呈现先增加后降低的变化趋势,其中硬度最大增幅约为18.8%,最大降幅约为6.3%,弯曲强度和弯曲弹性模量最大增幅分别约为20.3%和24.6%,最大降幅均在10%左右;而冲击强度先降低后增加,其最大增降幅度均在16%左右。

(2)热压温度从170℃升至190℃,复合材料的密度变化不大;弯曲强度和弯曲弹性模量随温度的增加基本呈现先增加后降低的变化趋势,弯曲强度的增降幅相对较小,而弯曲弹性模量的最大增降幅分别约为20.7%和23.3%;冲击强度先降低后增加,其变化幅度较大,其最大增降幅分别约为23.4%和46.3%。

(3)热压时间从15 min增至60 min,复合材料的密度、硬度、弯曲强度和弯曲弹性模量呈现先增加后降低的变化趋势,其中弯曲强度的增幅最大,其最大增幅约为48.7%;冲击强度基本呈下降趋势,最大降幅约为13.1%。

(4)适当增加CFBFA添加量可提高复合材料的密度、硬度、弯曲强度和弯曲弹性模量,尤其是弯曲弹性模量增加显著,最大增幅约为57.4%,但当CFBFA质量分数达到70%时,复合材料的力学性能出现陡然下降。

(5)复合材料在成型压力为6 MPa、热压温度为180℃、热压时间为45 min和CFBFA质量分数为60%的实验条件下,制得了密度为1 401 kg/m3、邵氏硬度为66.2、弯曲强度为17.69 MPa,弯曲弹性模量为2 092 MPa和冲击强度为2.91 kJ/m2的PELLD/CFBFA复合材料板材。

(6)复合材料的力学性能主要与无机粒子及有机树脂之间的分布密切相关,只有彼此分布均匀,才能获得力学性能优异的复合材料。