水下控制模块液压油路阀块设计原理及优化

宋小海

(美钻能源科技(上海)有限公司,上海 200941)

0 引言

水下控制模块为水下生产控制系统、水下安装修井控制系统的核心装备,其性能优劣直接关系到水下油气生产的可靠性和安全性。研究掌握深水水下控制模块相关技术,对解决深海远程电液复合控制的水下采油树装备至关重要。水下控制模块主要用于为远程操控的液控阀门提供液压动力,并监测生产设施上安装的各类设备的生产参数,例如压力温度传感器回传的水下采油树主通道、环空通道的生产流体压力、温度等。水下控制模块一般采用模块化设计、整体安装的方式,不仅利于调试,还可以回收再利用。随着荔湾3-1、陵水17-2、流花16-2等油田的相继开发,国内水下生产系统设施的发展速度也在加快,可靠性更高、免维护或更换方便的国产化水下控制产品的研发也迫在眉睫。

本文主要以实际项目需求为依托,对国产化水下控制模块液压油路阀块进行原理研究、优化设计及分析验证,在保证可靠性的条件下得出水下控制模块液压油路阀块的最优设计。

1 水下控制模块液压油路阀块工作原理

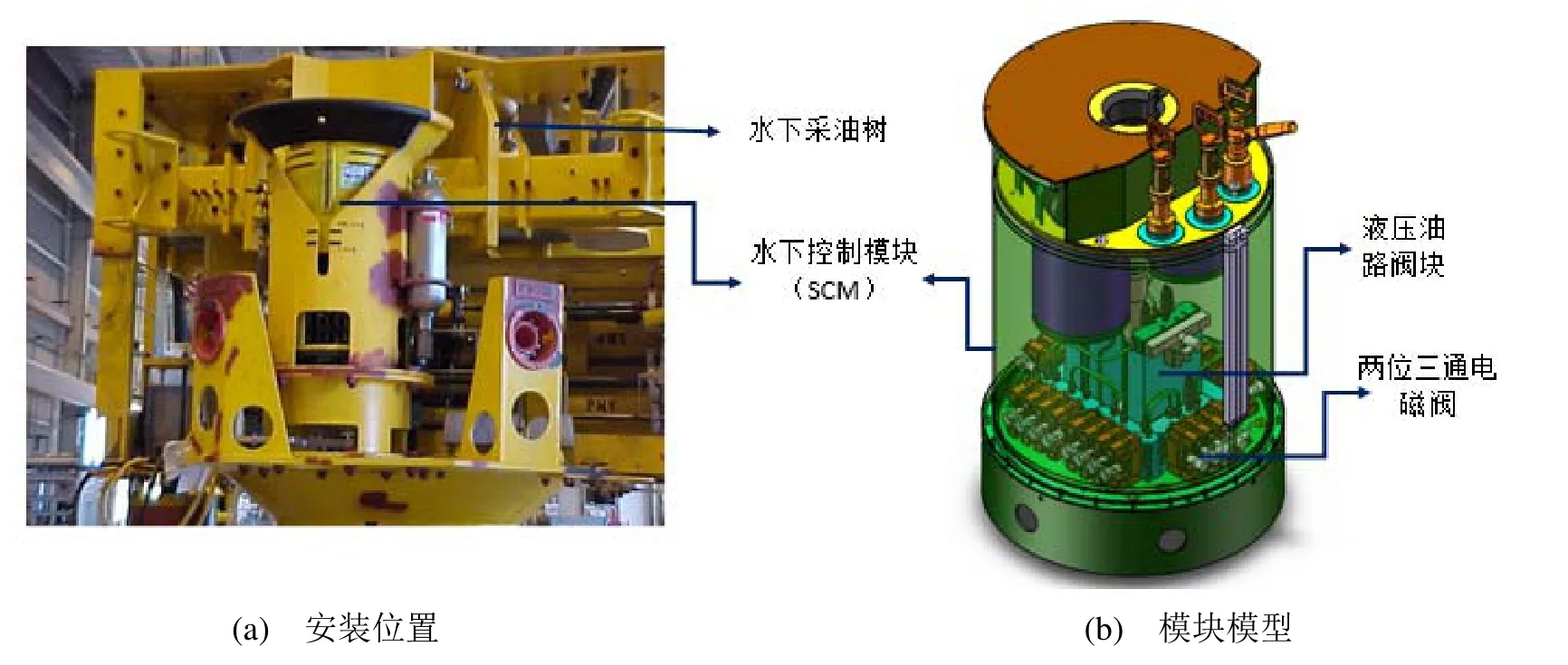

水下控制模块液压油路阀块用于接收从海面液压动力单元经海底脐带缆输送的高压控制流体,通过油路阀块后经两位三通电磁阀输送至终端执行机构,如水下采油树的各类液控闸阀、井下安全阀等。通过电磁阀的开闭实现液控闸阀的供油、泄压,带动阀门阀板的打开、关闭。图1为水下控制模块在采油树上的安装位置及设计的电液复合水下控制模块模型示意图。

图1 电液复合水下控制模块模型

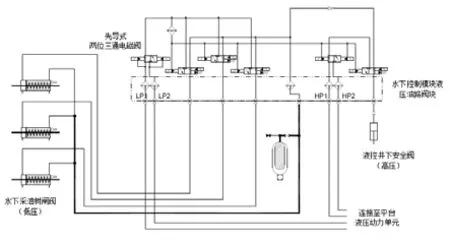

海洋平台液压动力单元输送的液压控制流体通过2条低压供油回路LP1、LP2以及2条高压供油回路HP1、HP2输入至水下控制模块液压油路阀块。低压液控输出执行机构为水下采油树生产主阀、生产翼阀、环空主阀、环空翼阀、化学注入阀等。高压液控输出执行机构为井下安全阀。液控原理如图2所示。

图2 电液复合水下控制模块模型

液压系统设计参数如表1所示。

表1 液压回路压力参数

供油回路流量最大值为终端执行机构,即水下采油树阀门全开时流量之和,其孔径应大于单个液控输出回路孔径。为配管方便考虑,设计供油回路孔径取9/16''管径(Φ7.9 mm),液控输出回路孔径取3/8''管径(Φ5.2 mm)。

2 设计依据

根据API 6X[1]计算方法,工作载荷下的设计许用应力其中,S为设计许用应力;SY为材料规定的最小屈服强度。

静水压壳体测试下的最大允许总初始薄膜应力强度St≤0.9SY。

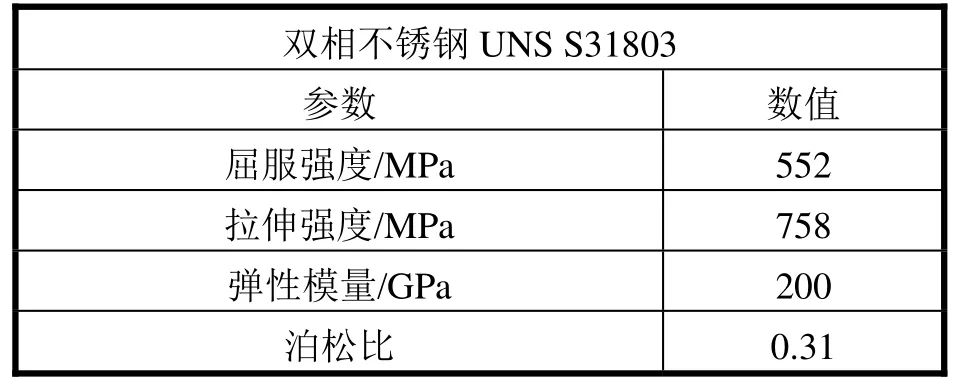

液压供油阀块采用双相不锈钢UNS S31803(2205)锻件(锻造比不小于3∶1),其机械性能参数如表2所示。

计算得工作载荷下最大许用应力SM=368 MPa,测试载荷下最大许用应力St=496.8 MPa。

表2 材料机械性能参数

3 结构设计

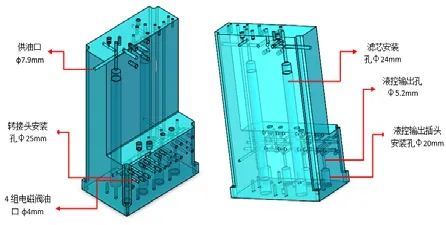

依照水下控制模块尺寸和API17F规范标准[2],设计集成4路液控输出回路、2路供油回路(低压、高压)的阀块并建立几何模型,如图3所示。

图3 液压油路阀块几何模型

由于水下控制模块在水下安装时需与水下采油树实现快速对接并导通阀块油路,因此阀块底部各液压回路需安装液压插头。根据厂家提供的液压插头选型参数,4路液控输出插头安装孔径Φ20 mm。阀块供油回路需安装滤芯,根据厂家提供的滤芯选型参数,滤芯安装孔径Φ24 mm。滤芯尾部液压插头安装孔径Φ25 mm,滤芯顶部供油孔径Φ7.9 mm,4组电磁阀油口孔径Φ4 mm。

4 设计载荷及工况分析

水下控制模块在生产服役时油路阀块低压供油口和高压供油口保持常开,最大工作压力分别为34.5 MPa、69.0 MPa[3]。根据水下采油树生产作业的不同阶段及状况,按操作程序依次打开各生产阀门,由于存在阀门响应时间[4],并考虑出现多个阀门作业时间重叠的情况,设置最多3个低压液控输出口全开。液控输出回路1~3分别为生产主阀、生产翼阀、环空主阀,其压力等级同低压LP供油回路。

水下生产控制系统一般仅设置1个井下安全阀或一用一备,设置最多1个高压输出口为开启。液控输出回路4为井下安全阀,其压力等级同高压HP供油回路[5]。

工厂测试时,单次仅允许操作测试单个阀门开启或关闭。

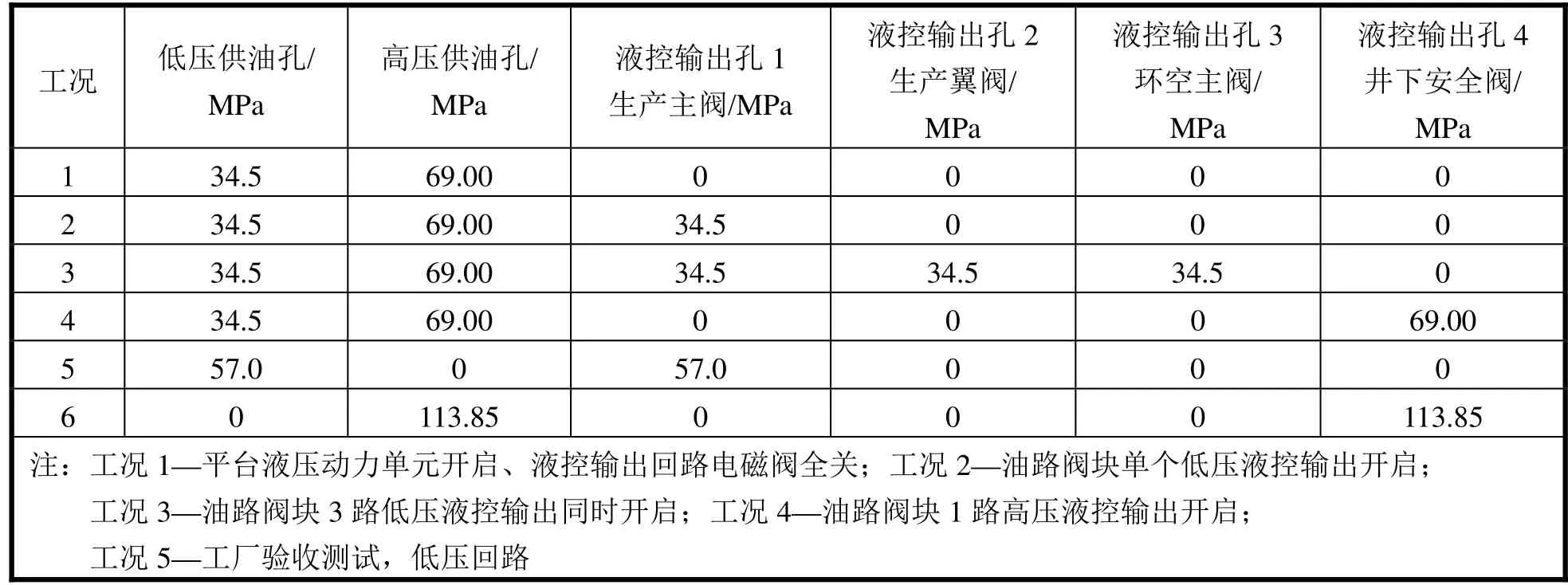

载荷及工况条件设置见表3。

表3 载荷及工况设置

5 设计优化及分析

利用ANSYS软件对设计的液压油路阀块进行设计校核,并经迭代优化后得到油路阀块设计最优尺寸。

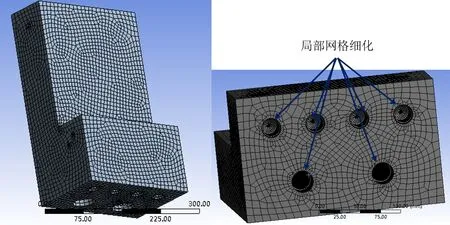

5.1 网格划分

对建立的液压油路阀块模型进行评估后,较小的细孔可忽略,仅考虑较大的滤芯安装孔、插头安装孔及连通的供油孔等。并进一步简化四条边上的螺丝安装圆角,以及4组电磁阀油口底部的螺丝安装孔、其他螺丝安装孔。使用六面体单元对建立的液压油路阀块进行网格划分,并对局部网格进行细化,如图4所示。

图4 网格划分

5.2 边界条件

阀块内腔承受不同工作情况下的内压,都要保证底部DIN 912 A4-80 M10 螺栓紧固在底板上。因此,设置阀块底面沿X,Y,Z方向的位移为0, 0, 0。

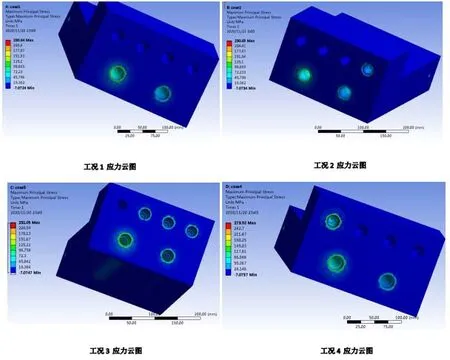

5.3 计算结果

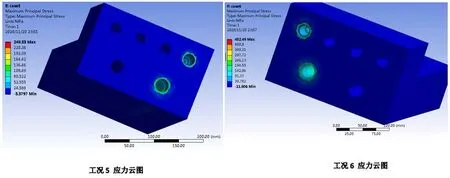

根据表3设置液压油路阀块各油路孔的压力载荷,并计算得到如图5、图6所示应力云图。在图5工作载荷工况下,油路阀块所受最大应力值为273.92 MPa,小于最大许用应力368.00 MPa,安全系数为1.34。在图6测试载荷工况下油路阀块所受最大应力值为452.49 MPa,小于最大许用应力496.80 MPa,安全系数为1.09。由此可见,优化设计的阀块在不同载荷工况组合下,内部所受应力均在允许范围之内。

图5 工况1~4计算结果应力云图

图6 工况5~6计算结果应力云图

6 结论

本文通过对水下控制模块液压系统工作原理的分析,设计集成2路供油(低压、高压)回路及4路液控输出回路的油路阀块。通过进一步分析其在生产和测试工况下的载荷组合形式,利用有限元方法仿真分析所设计的油路阀块结构的可行性,并根据国际规范进行强度校核,结果满足设计要求。

通过研究分析水下控制模块关键零部件的液压油路阀块的设计技术,进而研制工程样机并进行测试,可逐步加快实现水下控制系统装备的国产化进程,为我国深海油气资源开发及能源安全保驾护航。